一种轧钢工艺流程质量异常综合诊断方法

1.本发明涉及生产过程的控制和监测技术领域,特别是指一种轧钢工艺流程质量异常综合诊断方法。

背景技术:

2.现代工业过程呈现出生产规模庞大、自动化程度高、系统集成化明显等特点。轧钢工艺流程往往由众多生产工序/环节/回路(也可称为:子系统)构成,且子系统间在物质流、能量流、信息流的约束下相互影响;同时,其相应的综合自动化系统层级(如实时控制层、过程控制层、制造执行层等)分划清晰,各层级分工明确且相互协作关联,每一层级的异常变化均有触发质量异常的可能性;另外,定制化生产使得品种、规格呈现多样性,加之原料的不确定性,设备状态、外界环境以及工艺路线等的不同使得生产工况复杂多变、切换频繁;上述“多层级、全流程、变工况”的“三维”制造模式共同作用给轧钢工艺流程质量异常综合诊断带来挑战。

技术实现要素:

3.本发明实施例提供了轧钢工艺流程质量异常综合诊断方法,能够对轧钢工艺流程的质量异常进行在线诊断。所述技术方案如下:

4.本发明实施例提供了一种轧钢工艺流程质量异常综合诊断方法,包括:

5.构建融合层级质量信息的层次化故障传播网络;

6.根据构建的层次化故障传播网络,识别变工况下故障传播路径;

7.根据变工况下故障传播路径识别结果,对质量异常相关故障进行在线诊断。

8.进一步地,所述构建融合层级质量信息的层次化故障传播网络包括:

9.在质量异常工况监测结果的基础上,以轧钢工艺流程知识为基础,结合不同层级信息及对不同层级的过程变量和质量异常相关故障变量的相关性和因果关系的分析结果,构建融合层级质量信息的层次化故障传播网络。

10.进一步地,所述在质量异常工况监测结果的基础上,以轧钢工艺流程知识为基础,结合不同层级信息及对不同层级的过程变量和质量异常相关故障变量的相关性和因果关系的分析结果,构建融合层级质量信息的层次化故障传播网络包括:

11.在质量异常工况监测结果的基础上,以轧钢工艺流程知识为基础,基于不同层级信息,利用广义重构贡献图及相对重构贡献图等方法实现质量异常相关故障辨识,并构建质量异常相关故障根源目标候选集的筛选准则;

12.当不同层级的过程变量和质量异常相关故障变量之间的统计相关性容易确定时,将知识和数据相结合,获取不同层级的过程变量和质量异常相关故障变量之间的直接、间接因果关系并构建拓扑网络,以层次化符号有向图的形式描述构建的拓扑网络,并利用采集的不同层级数据样本为层次化符号有向图赋值,根据构建的筛选准则反向搜索以筛选质量异常相关故障根源目标候选集,正向搜索以确定质量异常相关故障根源,实现融合层级

质量信息的层次化故障传播网络的构建;

13.其中,将知识和数据相结合指:融合轧钢工艺流程全流程不同层级信息、质量工艺模型信息以及利用时间序列因果关系分析方法对采集的不同层级数据样本进行因果关系分析得到的结果。

14.进一步地,所述层级包括:设备层、实时控制层、过程控制层及制造执行层、企业管理层和企业战略层。

15.进一步地,所述在质量异常工况监测结果的基础上,以轧钢工艺流程知识为基础,结合不同层级信息及对不同层级的过程变量和质量异常相关故障变量的相关性和因果关系的分析结果,构建融合层级质量信息的层次化故障传播网络还包括:

16.当不同层级的过程变量和质量异常相关故障变量之间的统计相关性难以确定时,将知识和数据相结合,基于证据理论建立以质量异常相关故障变量为节点的证据图模型,其节点状态为证据理论中关于质量异常相关故障变量取值的信度分布,通过对过程连接性知识、不同层级的相关信息及质量异常相关故障变量历史数据的分析,得到不同层级相邻质量异常相关故障变量节点条件信度分布,用其描述质量异常相关故障在证据图中的传播关系,通过条件信度分布线性更新方法,将更新结果中信度最大的节点作为质量异常相关故障根源,实现融合层级质量信息的层次化故障传播网络的构建。

17.进一步地,所述根据构建的层次化故障传播网络,识别变工况下故障传播路径包括:

18.在所构建的融合层级质量信息的层次化故障传播网络的基础上,针对其中的子系统故障传播网络,分析多工序质量指标集的耦合关系,实现故障传播路径的粗识别;

19.结合工况变化信息及工序间变工况迁移概率模型,实现变工况下全流程故障传播路径的精细化识别方法。

20.进一步地,所述在所构建的融合层级质量信息的层次化故障传播网络的基础上,针对其中的子系统故障传播网络,分析多工序质量指标集的耦合关系,实现故障传播路径的粗识别包括:

21.在所构建的融合层级质量信息的层次化故障传播网络的基础上,针对其中的子系统故障传播网络,以轧钢工艺流程各子系统的质量工艺模型和不同工况模式下的过程变量间、过程变量与质量指标之间的主导变量关系为基础,利用动态贝叶斯网络学习变量间的概率依存关系及其随时间变化规律,初步构建基于动态贝叶斯网络的故障传播网络,实现故障传播路径的粗识别。

22.进一步地,所述结合工况变化信息及工序间变工况迁移概率模型,实现变工况下全流程故障传播路径的精细化识别方法包括:

23.融合工况变化信息,在初步构建的基于动态贝叶斯网络的故障传播网络的基础上,构建工序间变工况概率转移模型,并结合新工况的识别结果与子系统间的关联关系,构建精准的动态贝叶斯网络,实现变工况下全流程质量异常相关故障传播路径的精细化识别;

24.其中,所述工况变化信息包括:过程操作点变化、运行状态变化、原材料变化、生产计划变化。

25.进一步地,所述根据变工况下故障传播路径识别结果,对质量异常相关故障进行

在线诊断包括:

26.基于已建立的共性和个性子空间模型,利用子空间辨识方法分别提取共性、个性子空间模型下轧钢工艺流程正常历史数据中的特征向量,得到基准向量;

27.确定由变工况下故障传播路径识别出的故障数据的特征向量,基于确定的故障数据的特征向量,分别得到共性、个性子空间中的质量异常相关故障变量与基准向量之间的偏离度;

28.对得到的共性与个性子空间中的质量异常相关故障变量与基准向量之间的偏离度进行融合,得到共性和个性子空间的融合偏离度;

29.确定融合偏离度阈值,根据确定的融合偏离度阈值及得到的融合偏离度对故障等级进行划分,实现质量异常相关故障在线诊断。

30.本发明实施例提供的技术方案带来的有益效果至少包括:

31.本发明实施例中,构建融合层级质量信息的层次化故障传播网络;根据构建的层次化故障传播网络,识别变工况下故障传播路径;根据变工况下故障传播路径识别结果,对质量异常相关故障进行在线诊断。这样,能够对轧钢工艺流程的质量异常进行在线综合诊断,从而解决轧钢工艺流程质量异常综合诊断问题。

附图说明

32.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

33.图1为本发明实施例提供的轧钢工艺流程工艺布置示意图;

34.图2为本发明实施例提供的轧钢工艺流程“多层级、全流程、变工况”“三维”示意图;

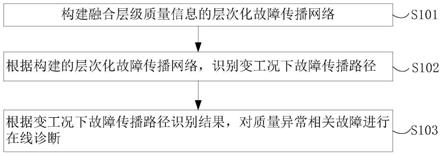

35.图3为本发明实施例提供的轧钢工艺流程质量异常综合诊断方法的流程示意图;

36.图4为本发明实施例提供的轧钢工艺流程质量异常综合诊断方法的详细流程示意图。

具体实施方式

37.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

38.本实施例以轧钢工艺流程为例。需要说明的是,本发明的质量异常综合诊断方法并不局限于轧钢工艺流程,也适用于其他的生产过程,如,化工生产过程。

39.图1是本发明实施例1的轧钢工艺流程工艺布置图。从图1可以看出,本实施例所述的轧钢工艺流程主要由加热、粗轧、飞剪、精轧、层流冷却、卷取等多个生产工序构成,从原材料到最终产品形成一个以串联结构为主体的产品加工长流程。

40.图2是本发明实施例1的轧钢工艺流程“多层级、全流程、变工况”“三维”示意图。可以看出,相应的轧钢工艺流程综合自动化系统层级明显,主要包括设备层、实时控制层、过程控制层及制造执行层、企业管理层和企业战略层等,各层级分工明确且相互协作关联;其

中,

41.设备层包括:加热炉、粗轧机组、飞剪、精轧机组、层流冷却和卷取机,主要完成主辅传动、电、液、气动作执行、仪表数据采集等功能;

42.实时控制层主要根据过程控制层下发的操作指令完成全线设备的顺序和逻辑控制,并承担带钢全长质量控制任务,实现基础自动化;

43.过程控制层主要任务是根据制造执行层下发的作业计划对热连轧全线的各生产工序进行实时跟踪、数据采集和工艺参数优化设定,其在合适的时刻,根据实际工况条件,通过一系列的数学模型计算,得到各种生产设备的优化设定参数,其计算精度对最终产品的质量,尤其是头部质量有决定作用,并对生产顺行有很大影响;

44.制造执行层主要完成生产计划、生产调度、质量管理、库存管理及物流跟踪等功能,充分考虑各工序的生产约束,兼顾不同的质量要求和合同交货期,采用一体化的排程策略和调度策略,实现物质流匹配和能量流匹配;

45.企业战略层和企业管理层分别以决策管理和生产与一般管理为核心,强调企业的计划性,同时以客户订单和市场需求为计划源头,进行宏观计划和把握,以充分利用企业内的各种资源,提高企业效益。

46.另外,轧钢工艺流程的定制化生产使其品种及规格呈现多样性,加之原料的不确定性,设备状态、外界环境以及过程工艺等的不同使其生产工况复杂多变。这样使得带钢热轧生产过程在“三个维度”(系统层级、全流程、多工况)呈现复杂性。这种“三个维度”制造过程使得系统的安全性、稳定性分析更加复杂多变,无论哪一个维度的异常均会导致故障立体传播以至演变演化,给轧钢工艺流程质量异常诊断带来巨大挑战。

47.如图3所示,本发明实施例提供了一种轧钢工艺流程质量异常综合诊断方法,包括:

48.s101,构建融合层级质量信息的层次化故障传播网络,其中,质量信息包括:轧钢产品的纵向或横向厚差、表面平直度等信息;

49.本实施例中,在质量异常工况监测结果的基础上,以轧钢工艺流程知识为基础,结合不同层级信息及对不同层级的过程变量和质量异常相关故障变量的相关性和因果关系的分析结果,构建融合层级质量信息的层次化故障传播网络,如图4所示,具体可以包括以下步骤:

50.a1,在质量异常工况监测结果的基础上,以轧钢工艺流程知识为基础,基于制造执行层中的生产调度信息、过程控制层中的生产工艺或控制回路等不同层级信息,利用广义重构贡献图及相对重构贡献图等方法实现质量异常相关故障辨识,并构建质量异常相关故障根源目标候选集的筛选准则,以实现目标候选集筛选;

51.a2,当不同层级的过程变量和质量异常相关故障变量之间的统计相关性容易确定(容易确定是指:过程变量和质量异常相关故障变量之间的关联性容易用相关性分析方法确定)时,将知识和数据相结合,获取不同层级的过程变量和质量异常相关故障变量之间的直接、间接因果关系并构建拓扑网络,以层次化符号有向图的形式描述构建的拓扑网络,并利用采集的不同层级数据样本(包括:历史的生产数据、监测数据及维修、维护记录等)为层次化符号有向图赋值,根据构建的筛选准则反向搜索以筛选质量异常相关故障根源目标候选集,正向搜索以确定质量异常相关故障根源,实现融合层级质量信息的层次化故障传播

网络的构建;

52.其中,将知识和数据相结合指:融合轧钢工艺流程全流程不同层级信息、粗轧机组与精轧机组等质量工艺模型信息(指:与质量工艺模型关联的因素,如弯辊力、轧制力、辊缝等信息)以及利用格兰杰、传递熵、动态时间规整等时间序列因果关系分析方法对采集的不同层级数据样本进行因果关系分析得到的结果。

53.其中,所述层级包括:设备层、实时控制层、过程控制层及制造执行层、企业管理层和企业战略层。

54.a3,当不同层级的过程变量和质量异常相关故障变量之间的统计相关性难以确定(难以确定是指:过程变量和质量异常相关故障变量之间的关联性难以用相关性分析方法确定)时,将知识和数据相结合,基于证据理论建立以质量异常相关故障变量为节点的证据图模型,其节点状态为证据理论中关于质量异常相关故障变量取值的信度分布,通过对过程连接性知识(如工艺管道和仪表流程图等)、不同层级的相关信息及质量异常相关故障变量历史数据的分析,得到不同层级相邻质量异常相关故障变量节点条件信度分布,用其描述质量异常相关故障在证据图中的传播关系,通过条件信度分布线性更新方法,将更新结果中信度最大的节点作为质量异常相关故障根源,实现融合层级质量信息的层次化故障传播网络的构建。

55.s102,根据构建的层次化故障传播网络,识别变工况下故障传播路径,如图4所示,具体可以包括以下步骤:

56.b1,在所构建的融合层级质量信息的层次化故障传播网络的基础上,针对其中的子系统故障传播网络,分析多工序质量指标集的耦合关系,实现故障传播路径的粗识别;

57.本实施例中,在所构建的融合层级质量信息的层次化故障传播网络的基础上,针对其中的子系统故障传播网络,以多工序质量指标集的耦合关系(具体指:轧钢工艺流程各子系统的质量工艺模型和不同工况模式下的过程变量间、过程变量与质量指标之间的主导变量关系)为基础,利用动态贝叶斯网络学习变量间的概率依存关系及其随时间变化规律,初步构建基于动态贝叶斯网络的故障传播网络,实现故障传播路径的粗识别。

58.b2,结合工况变化信息及工序间变工况迁移概率模型,实现变工况下全流程故障传播路径的精细化识别方法。

59.本实施例中,融合工况变化信息,在初步构建的基于动态贝叶斯网络的故障传播网络的基础上,构建工序间变工况概率转移模型,并结合新工况的识别结果与子系统间的关联关系,构建精准的动态贝叶斯网络(具体指:构建基于精准的动态贝叶斯网络的变工况下的故障传播网络),实现变工况下全流程质量异常相关故障传播路径的精细化识别;

60.其中,所述工况变化信息包括:过程操作点变化、运行状态变化、原材料变化、生产计划变化。

61.s103,根据变工况下故障传播路径识别结果,对质量异常相关故障进行在线诊断,如图4所示,具体可以包括以下步骤:

62.c1,基于已建立的共性和个性子空间模型,利用典型变量分析等子空间辨识方法分别提取共性、个性子空间模型下轧钢工艺流程正常历史数据(指:系统正常运行下获取的历史数据)中的特征向量,得到基准向量;

63.c2,利用支持向量数据描述和敏感性分析等方法确定由变工况下故障传播路径识

别出的故障数据的特征向量,基于确定的故障数据的特征向量,进一步分别得到共性、个性子空间中的质量异常相关故障变量与基准向量之间的偏离度;

64.c3,利用贝叶斯融合、证据理论、集成学习等方法,对得到的共性与个性子空间中的质量异常相关故障变量与基准向量之间的偏离度进行融合,得到共性和个性子空间的融合偏离度;

65.c4,采用神经网络等人工智能方法与模糊技术相结合的方法确定融合偏离度阈值,根据确定的融合偏离度阈值及得到的融合偏离度对故障等级(包括:故障征兆、轻微故障、一般故障、严重故障)进行划分,从而实现质量异常相关故障在线诊断。

66.本发明实施例所述的轧钢工艺流程质量异常综合诊断方法,构建融合层级质量信息的层次化故障传播网络;根据构建的层次化故障传播网络,识别变工况下故障传播路径;根据识别出的变工况下故障传播路径,对质量异常相关故障进行在线诊断。这样,能够对轧钢工艺流程的质量异常进行在线综合诊断,从而解决轧钢工艺流程质量异常综合诊断问题。

67.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1