一种干纤维压力容器机器人缠绕工作站控制系统

1.本发明属于复合材料技术领域,具体涉及一种干纤维压力容器机器人缠绕工作站控制系统。

背景技术:

2.复合材料被认为是本世纪最有前途的材料。目前,随着市场对用于特定应用的高强度轻质材料的需求不断增长,用合成或天然材料的纤维增强的复合材料变得越来越重要,随着军事和民用领域工业的迅速发展,不断地对材料的性能提出越来越高的要求,使传统的单一材料在全面满足强度、韧性、重量和稳定性要求方面遇到越来越多的困难。

3.在干纤维缠绕成型工艺过程中,干纤维缠绕成型的基本原理是将连续的纱线在张力控制作用下,按照预设的线型将纱线均匀缠绕到旋转的芯模上,再对制品表面进行工艺处理,以达到生产要求,传统缠绕机存在自由度低,作业柔性差,装备适应性差,难以适应制品多样化生产;芯模装卡不方便,对于质量大的芯模需用吊车等辅助设备,且运动小车惯量大,容易造成纱线抖动。生产效率低、产品质量差、制品性能不一等问题。然而,工业机器人柔性好、通用性强、芯模装卡方便等特点可替代传统二-六自由度缠绕装备,实现二-六自由度多种类复合材料制品缠绕成型;工业机器人自由度多,针对低自由度复合材料制品缠绕作业,机器人冗余自由度不仅可以通过运动轨迹规划达到良好的运动学特性,并且可以利用其结构实现最佳的动力学性能。工业机器人干纤维压力容器缠绕过程中,机器人的轨迹规划和张力控制尤为重要。在对缠绕制品的生产中,机器人出纱点轨迹的是否平滑,会使张力发生抖动,从而影响制品的质量。由于影响张力的因数多。如模型具有非线,时变等特性。因此,难以建立控制对象的精确模型,速度和张力强耦合,干扰源多,如:(芯模不圆度、纤维滑动、速度抖动等),机器人缠绕轨迹不平滑、开卷辊的半径和惯性的变化都会使张力发生急剧变化,因此,张力控制是一个比较重要又难以解决的关键技术。控制缠绕张力是保证干纤维缠压力容器制品的气密,抗疲劳等性能,获得良好干纤维缠制品成品质量的关键因素。因此需要一套高精度张力控制器。

技术实现要素:

4.为解决背景技术中的问题;本发明的目的在于提供一种干纤维压力容器机器人缠绕工作站控制系统。

5.本发明的一种干纤维压力容器机器人缠绕工作站控制系统,包括如下方法:

6.步骤一、机器人缠绕工作站以及控制系统的组成:

7.缠绕机器人系统由六轴机器人、带张力控制器的纱架、与机器人同步控制的扩展轴、控制系统和上位机软件组成;上位机软件分为 cad、cam和仿真三个子系统;

8.步骤二、分析气瓶缠绕几何模型,设计机器人的运动轨迹:

9.首先获得芯模尺寸与缠绕工艺参数之间的函数关系,并求解导丝头固定机器人手持芯模运动方式下的机器人作业轨迹;通过分析旋转壳体复合材料制品纤维缠绕机器人作

业轨迹,基于包络线形式纤维缠绕机器人作业轨迹统一分类规划方法;通过建立纤维缠绕机器人运动轨迹规划目标优化模型,并构建纤维缠绕机器人轨迹优化目标函数及评价指标,比较三种包络线形式纤维缠绕机器人作业轨迹的稳定性与平滑度;规划出可供选择的适应多种类缠绕作业任务的机器人轨迹;

10.2.1、建立旋转壳体的几何模型,确定落纱点在集合模型的位置,将落纱点的位置信息参数化;

11.2.2、旋转壳体芯模机器人运动轨迹求解:

12.通过求解获得导丝头xb,yb,zb的值,从而获得纤维缠绕机器人末端旋转壳体芯模运动轨迹x,y,z;

13.2.3、机器人作业轨迹分析:基于包络形式的纤维缠绕机器人作业轨迹;

14.2.4、建立作业轨迹曲线光滑度评价函数:

15.采用数据拟合的方法对大量的运动轨迹数据拟合成曲线,来建立拟合后的作业轨迹曲线的光滑度评价函数;

16.2.5、包络形式作业轨迹,以及对机器人的运动轨迹进行插补规划:

17.并利用matlab对作业轨迹方案进行仿真,不同包络形式下的作业轨迹各轴运动特性曲线,通过曲线光滑度评价函数对纤维缠绕机器人的3种包络形式作业轨迹及自由随机作业轨迹方案进行评价,来获得复合材料制品纤维缠绕机器人包络形式作业轨迹的规律及适用的旋转壳体复合材料制品;

18.步骤三、纤维缠绕机器人作业建模:

19.开展纤维缠绕机器人作业正向及逆向运动学建模,根据确定的稳定纤维缠绕机器人作业轨迹,求解机器人各关节的运动轨迹;

20.针对设计的干纤维缠绕串联机器人作业结构,基于d-h参考坐标系建立方法,建立所研究机器人的连杆参考坐标系及运动学模型,根据机器人末端芯模的期望位姿,求解机器人各关节转角;

21.步骤四、张力控制系统模型建立:

22.4.1、纤维缠绕张力控制中,模型具有非线性,时变性;

23.4.2、浮动锟数学建模:

24.由式子可以求出θ(s)/t1(s)的传递函数,通过matlab仿真实验画出lj/ld及jd的bode图分析其值的大小对整个系统的影响;

25.使用系统辨识的实验方法获得系统的标称模型,该方法从系统的测量输入和输出数据开发动态系统的数学模型,准确获得标称模型的过程很重要;

26.4.3、滤波器的设计:

27.首先,要建立线性系统的状态空间模型θ(s)/t1(s);随后,利用目标系统的状态空间模型和测量值,通过卡尔曼滤波算法估计系统的状态变量;卡尔曼滤波算法有两个步骤:预测过程和估计过程;

28.4.4、控制算法的确定:

29.采用模糊pid复合控制,将pid控制和模糊控制相结合,在试验机系统中,模糊自适应pid参数控制器是在常规pid控制器的基础上,应用模糊集理论建立参数k

p

、ki、kd之间的二元连续函数,以及绝对偏差值|e|和绝对变化值|ec|。

30.与现有技术相比,本发明的有益效果为:

31.采用基于工业机器人的干纤维压力容器缠绕,在张力测量上采用气缸与位移传感器相结合,气缸具有柔性,且力可调节等特性。用气缸来快速缓冲张力的变化,利用位移传感器快速检测张力的变化,在算法上采用基于卡尔曼滤波不依赖精确模型的模糊pid控制算法的张力控制系统。

附图说明

32.为了易于说明,本发明由下述的具体实施及附图作以详细描述。

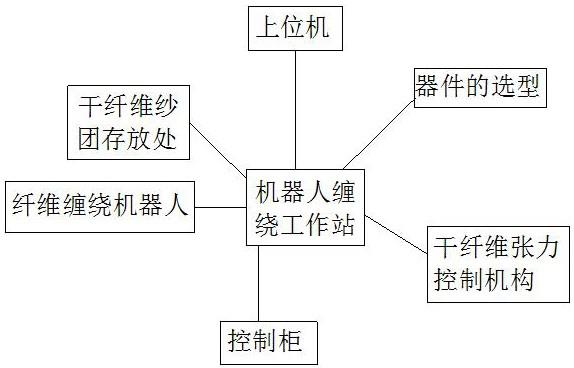

33.图1为本发明中机器人缠绕工作站示意图;

34.图2为本发明中缠绕机器人控制系统的示意图;

35.图3为本发明中旋转壳体几何模型图;

36.图4为本发明中壳体表面纤维束模型图;

37.图5为本发明中芯模运动轨迹图;

38.图6为本发明中开放圆柱包络示意图;

39.图7为本发明中芯模轮廓包络示意图;

40.图8为本发明中恒定悬纱长度示意图;

41.图9为本发明中缠绕机器人结构简图;

42.图10为本发明中d-h参考坐标系示意图;

43.图11为本发明中张力控制器的示意图;

44.图12为本发明中浮动锟模型的示意图;

45.图13为本发明中卡尔曼滤波的结构图;

46.图14为本发明中三维自适应模糊控制器的结构图。

具体实施方式

47.为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实施例来描述本发明。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

48.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与根据本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

49.本具体实施方式采用以下技术方案:

50.一、机器人缠绕工作站以及控制系统的组成:

51.如图1、图2所示,为机器人缠绕工作站的组成,缠绕机器人系统由六轴机器人、带张力控制器的纱架、与机器人同步控制的扩展轴 (芯模主轴)、控制系统和上位机软件组成;上位机软件分为cad、 cam和仿真三个子系统。

52.二、分析气瓶缠绕几何模型,设计机器人的运动轨迹:

53.针对机器人纤维缠绕运动轨迹规划方法不具备统一性及运动轨迹稳定性差的问题,开展纤维缠绕机器人作业轨迹规划研究。首先获得芯模尺寸与缠绕工艺参数之间的函数关系,并求解导丝头固定机器人手持芯模运动方式下的机器人作业轨迹;通过分析旋转壳体复合材料制品纤维缠绕机器人作业轨迹,基于包络线形式纤维缠绕机器人作业轨迹统一分类规划方法。

54.针对纤维缠绕工业机器人运动轨迹的平滑性、平稳性不仅影响机器人的动态性能,而且使张力产生波动,从而影响可能使纤维偏离落纱点,甚至可能使纤维滑纱,影响缠绕制品的质量。通过建立纤维缠绕机器人运动轨迹规划目标优化模型,并构建纤维缠绕机器人轨迹优化目标函数及评价指标,比较三种包络线形式纤维缠绕机器人作业轨迹的稳定性与平滑度。规划出可供选择的适应多种类缠绕作业任务的机器人轨迹。

55.2.1、建立旋转壳体的几何模型,确定落纱点在集合模型的位置,将落纱点的位置信息参数化。

56.根据子午线轮廓模型的参数描述获取旋转壳体表面的纤维缠绕轨迹。根据旋转壳体的基本几何形状,描述纤维缠绕轨迹及其特征指标、角度和方向。图3所示此模型相比于传统的模型具有在实际中快速求解。

57.通过一条确定的子午线轮廓围绕固定轴旋转360

°

,建立旋转壳体的几何模型,如图4所示。

58.在旋转壳体上如图4所示,定义两个相互垂直的主方向向量,子午线方向向量t,其位置由值确定,方向为沿着子午线的方向;平行方向向量b,其位置由参数t表示,方向为沿着旋转壳体的旋转方向。纤维束与子午线轮廓成α角。为获得缠绕过程中纤维束上各点纤维的运动学解,需确定壳体表面纤维束上各点纤维的位姿信息。因此,通过确定两个主方向向量t,b来确定纤维束上各点纤维的位姿;由此可求得纤维束上各点纤维的位姿信息。

59.2.2、旋转壳体芯模机器人运动轨迹求解:

60.如图3、图5所示,a为纤维束在芯模表面的落纱点,b为导丝头的出纱点,ab距离为纤维束的悬纱长度,ls为导丝头出纱点到芯模轴线的距离;a点的旋转角为β为a点子午线方向的切向量与z 所成的角。芯模可沿x,y,z及绕z方向运动。通过求解获得导丝头 xb,yb,zb的值,从而获得纤维缠绕机器人末端旋转壳体芯模运动轨迹x, y,z。

61.2.3、机器人作业轨迹分析:

62.基于包络形式的纤维缠绕机器人作业轨迹:

63.归纳为以下3种包络形式纤维缠绕机器人作业轨迹:

64.2.31、开放圆柱包络、芯模轮廓包络和恒定悬纱长度包络形式,如图6所示。

65.2.32、芯模轮廓包络形式:纤维缠绕机器人作业轨迹被约束在一个包络芯模轮廓的轮廓表面,并围绕芯模轮廓表面进行光顺运动。如图7所示。

66.2.33、恒定悬纱长度包络形式:保持缠绕纤维芯模接触点与导丝头出纱点之间的距离恒定。如图8所示。

67.联立求出导丝头xb,yb,zb的坐标。可得芯模轮廓包络形式纤维缠绕机器人作业轨迹方程。

68.2.4、建立作业轨迹曲线光滑度评价函数:

69.作业轨迹曲线不光滑(凸角数多、凸角过小)易导致机器人缠绕过程中末端出现震颤、抖动等现象,致使缠绕张力波动大,制品的落纱点轨迹偏离,从而影响制品的力学性能。

70.可采用数据拟合的方法对大量的运动轨迹数据拟合成曲线,来建立拟合后的作业轨迹曲线的光滑度评价函数。普遍采用的方法有多项式拟合和分段低次拟合。但是对于多项式拟合,过高的多项式次数会导致病态方程的出现,难以获得期望拟合结果。对于分段低次拟合,其拟合思想是将所有离散数据点强行连续的分为若干单元,并采用最小二乘法对每个单元进行拟合。解决了病态方程和曲线震荡的问题,但是牺牲了曲线连续、光滑的特性。为了解决多项式拟合和分段低次拟合方法的弊端,基于移动最小二乘法的曲线曲面拟合方法应用于机器人纤维缠绕机器人作业轨迹的拟合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1