一种基于特征的整体叶盘加工参数优化及质量控制方法与流程

1.本发明涉及航空航天数控加工技术领域,特别涉及一种基于特征的整体叶盘加工参数优化及质量控制方法。

背景技术:

2.随着高推重比航空发动机的研制,航空零件向着轻量化、一体化发展。但这同时也使单件结构更复杂,工艺规划和数控加工的难度增加。整体叶盘是航空发动机关键零件之一,主要应用在压气机和涡轮中。与传统结构相比,整体叶盘能减轻25%~ 35%的重量,提高5%~15%效率;但其复杂的结构,也使如何高效高质量完成整体叶盘的加工成为困扰生产人员的技术难题。

3.很多学者在整体叶盘的刀位轨迹生成和加工仿真方面做了大量研究。黄久超等采用基于最小二乘法的整体叶盘开粗算法,通过直纹包络叶盘叶片划分加工区域。张为民等利用特征识别方法提取相关参数,优化插铣刀轴矢量。山东大学李晓君利用hypermill等软件提出了基于加工特征的整体叶盘数控编程与加工参数优化,以加工特征为依据制定加工工艺,使其数控编程更具规范性,有效提高编程效率。虽然这些方法在提高编程质量和加工效率方面成效显著,但所有的方法都未经过力学的分析,无法解决加工过程中由于应力集中、切削力不稳定等导致的加工变形和表面质量控制困难等问题。到目前为止,尚没有公开的基于特征的整体叶盘加工参数优化及质量控制方法。

技术实现要素:

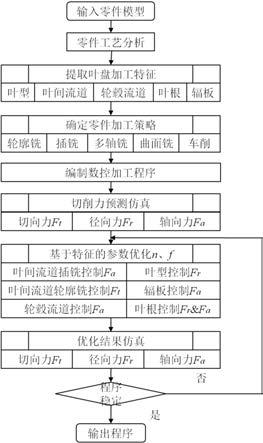

4.为解决上述技术问题,提出了一种基于特征的整体叶盘加工参数优化及质量控制方法,具体技术方案如下:一种基于特征的整体叶盘加工参数优化及质量控制方法,包括如下步骤:步骤1,输入零件模型,零件模型与设计尺寸一致;步骤2,完成零件工艺路线分析,包括确定零件加工机床、刀具、加工特征划分;步骤3,提取整体叶盘加工特征,包括叶型、叶间流道、轮毂流道、叶根、辐板;步骤4,基于加工特征确定对应的加工策略;叶盘叶型加工特征采取轮廓铣,叶间流道加工特征采取插铣或轮廓铣,轮毂流道加工特征采取曲面铣,叶根加工特征采取多轴铣,辐板特征采取车削;步骤5,完成数控加工程序编制,输出数控加工程序后置处理的g代码文件;步骤6,完成数控程序切削力仿真分析;步骤7,完成基于特征的数控加工切削参数优化;步骤8,完成优化后数控程序的切削力仿真;步骤9,优化后数控程序切削力稳定性判断;当切削力不稳定时,跳转到步骤7,重新进行参数优化;当切削力稳定时,跳转到步骤10;步骤10,输出数控程序。

5.所述的一种基于特征的整体叶盘加工参数优化及质量控制方法,其优选方案为,步骤3所述的整体叶盘加工特征的叶型指叶片的叶盆、叶背、进气边、排气边组合而成的加工区域,叶盘加工特征的叶间流道指连续两片叶片中前一片叶片的叶背与下一片叶片的叶盆所构成的空间区域,叶盘加工特征的轮毂流道指叶盘轮毂面与叶片叶根区域交叉的曲面,叶盘加工特征的叶根指叶片叶盆、叶背、进气边、排气边与轮毂面过渡的曲面,叶盘加工特征的辐板指叶盘盘体的辐板面。

6.所述的一种基于特征的整体叶盘加工参数优化及质量控制方法,其优选方案为,步骤7所述数控加工切削参数优化指优化数控程序的转速n和进给f,通过调整转速和进给实现切削力的平稳控制;其中,叶型轮廓铣重点控制径向力f

r

,叶间流道插铣重点控制轴向力f

a

,叶间流道轮廓铣重点控制切向力f

t

,轮毂流道重点控制轴向力f

a

, 叶根重点控制轴向力f

a

和径向力f

r

。

7.所述的一种基于特征的整体叶盘加工参数优化及质量控制方法,其优选方案为,步骤9所述的数控程序切削力稳定性判断,指计算出各方向的平均切削力,根据平均切削力分别设定上伏30%、下降20%的切削力稳定区间范围,以超出切削力稳定区间范围的30%作为切削力稳定性判断依据。

8.本发明的有益效果:本发明首次提出基于特征的整体叶盘加工参数优化及质量控制方法,按照本发明在整体叶盘工艺规划及数控程序编制过程中对叶间流道进行切向力和轴向力控制,叶型进行径向力控制、轮毂流道进行轴向力控制、叶根进行轴向力和径向力控制,零件加工效率显著提升,加工质量有效改善,多个零件加工后结果趋同。此项技术可应用于各类整体叶盘数控加工参数优化及质量控制中,具有较强的通用型和实用性,经济效果及社会效益巨大。

9.与现有技术相比,本发明的有益效果是:1)缩短整体叶盘叶型轮廓铣数控程序加工时间70%以上,最大切削力降低30%以上;2)缩短整体叶盘轮毂流道曲面铣数控程序加工时间18%以上,最大切削力降低75%;3)整体叶盘总体数控加工时间缩短20%以上,叶片加工后尺寸精度及形状满足工序要求。

附图说明

10.图1为本发明的一种基于特征的整体叶盘加工参数优化及质量控制方法流程图;图2为本发明的整体叶盘叶型、叶间流道、轮毂流道、叶根的特征示意图;图中:1

‑

叶型、2

‑

叶间流道、3

‑

轮毂流道、4

‑

叶根;图3为本发明的特征加工策略示意图;图中:(a)为叶间流道加工特征轮廓铣示意图(b)和(c)为叶型加工特征轮廓铣示意图;(d)为叶间流道加工特征插铣示意图;(e)为轮毂流道加工特征曲面铣示意图;(f)为叶根加工特征多轴铣示意图;

图4为本发明的不同加工策略下固定方向切削力仿真结果示意图;图5为本发明的叶间流道加工特征轮廓铣切削参数优化前后的切削力仿真结果对比示意图;图6为本发明的叶根加工特征多轴铣切削参数优化前后的切削力仿真结果对比示意图;图7为本发明的叶间流道加工特征轮廓铣切削参数优化后的切削力稳定性判断示意图;图8为本发明的数控程序优化前后对比示意图。

具体实施方式

11.本发明采用仿真的技术手段,通过提取叶盘的叶片、流道、辐板等加工特征,结合叶盘轮廓铣、插铣等常用加工策略,提出针对特征弱刚性受力方向切削力控制的参数优化方法,进而实现航空发动机整体叶盘加工质量控制的目标。

12.本专利以航空发动机某整体叶盘为例,结合附图和实施过程对本发明作进一步说明。

13.一种基于特征的整体叶盘加工参数优化及质量控制方法,步骤如下:1)输入零件模型;2)完成零件工艺路线分析;某发动机第四级整体叶盘,加工机床采用某五轴机床,最高转速6000r/min,一般采用2000~3000r/min。刀具采用伊斯卡的进口刀具,规格:铣叶尖d10r1.5端铣刀;叶身及流道d8r4球铣刀;清根d4球4度锥铣刀三种,以上刀具均为四齿;工艺路线包括:粗车毛坯

→

粗车加工辐板型面

→

粗铣加工叶型和流道

→

半精车加工辐板型面

→

精铣加工叶型和流道

→

精车辐板型面及篦齿

→

三坐标检查叶身型面;3)提取整体叶盘加工特征,包括叶型1、叶间流道2、轮毂流道3、叶根4、辐板;4)基于加工特征确定对应的加工策略,如图所示;叶盘叶型加工特征采取轮廓铣如图3(b)、图3(c)所示,叶间流道加工特征采取插铣如图3(d)所示或轮廓铣如图3(a)所示,轮毂流道加工特征采取曲面铣如图3(e)所示,叶根加工特征采取多轴铣如图3(f)所示,辐板特征采取车削;5)完成数控加工程序编制;粗铣为精铣留2mm余量,精铣分两步骤进行:半精铣去除1.7余量,精铣去除0.3余量;精铣为一次性铣削,采用加长锥刀从叶尖铣到叶根不存在接刀;精铣用整体硬质合金刀具,规格直径16mm直柄四刃球刀和12mm锥球刀。叶身加工参数为s2500,f800,b轴限速80;流道s3000,f1000,无限速;清根s3000,f1000,无限速。程序编制完成后,输出数控加工程序后置处理的g代码文件;6)完成数控程序切削力仿真分析;根据零件特征的弱刚性方向,结合具体的加工策略,确定每段程序重点分析的切削力方向;其中,叶型轮廓铣重点控制径向力f

r

,叶间流道插铣重点控制轴向力f

a

,叶间流道轮廓铣重点控制切向力f

t

,轮毂流道重点控制轴向力f

a

, 叶根重点控制轴向力f

a

和径向力f

r

;

如图所示,图4(1)为叶间流道轮廓铣切向切削力分析示意图,图4(2)为叶间流道插铣轴向切削力分析示意图,图4(3)为叶型轮廓铣径向切削力分析示意图,图4(4)为叶根多轴铣径向切削力分析示意图,图4(5)为叶根多轴铣轴向切削力分析示意图,图4(6)为轮毂流道曲面铣轴向切削力分析示意图;7)完成基于特征的数控加工切削参数优化;通过调整数控程序的转速n和进给f实现切削力的平稳控制;以叶间流道轮廓铣和叶根多轴铣为例,说明整个优化过程,切削力仿真如图5所示,具体的数据分析如表1

‑

表4:表1

ꢀꢀ

序号 优化后 优化前加工仿真时间 1)总时长638.5s 1)总时长2520.8s

ꢀꢀ

2)切削480.35s

ꢀꢀꢀꢀꢀꢀꢀꢀ

75.23% 2)切削1727.90s

ꢀꢀꢀꢀꢀꢀꢀ

68.55%

ꢀꢀ

3)非切削152.10s

ꢀꢀꢀꢀꢀꢀ

23.82% 3)非切削790.87s

ꢀꢀꢀꢀꢀꢀ

31.45%

ꢀꢀ

4)快速移动6.03s

ꢀꢀꢀꢀꢀꢀꢀ

0.94% 4)快速移动0

分析:1、优化前程序加工总时长为优化后程序的3.95倍;2、优化前后切削时间占整个加工过程的比例相差不大。

14.表2 序号 优化后 优化前 切削载荷 1)总体分布情况 1)总体分布情况

ꢀꢀ

加工过程切削力稳定在63n左右,但在部分位置存在突变现象。 加工过程切削力稳定在41n左右,但在部分位置存在突变现象。

ꢀꢀ

2)主切削载荷 2)主切削载荷

ꢀꢀ

切向力 切向力

ꢀꢀ

3)载荷峰值 3)载荷峰值

ꢀꢀ

切向力峰值为205.163n,约为均值的3倍。 切削力峰值为314.9n,约为均值的8倍。

分析:1、优化前切削载荷总体较优化后小,约为优化后的2/3,优化后切削力的峰值降为优化前的2/3。

15.表3

序号 优化后 优化前 加工仿真时间 1)总时长159.7s 1)总时长195.4s

ꢀꢀ

2)切削116.9s

ꢀꢀꢀꢀꢀꢀꢀꢀ

73.26% 2)切削136.4s

ꢀꢀꢀꢀꢀꢀꢀ

69.83%

ꢀꢀ

3)非切削42.8s

ꢀꢀꢀꢀꢀꢀ

26.74% 3)非切削59

ꢀꢀꢀꢀꢀꢀ

30.17%

分析:1、优化前程序加工总时长为优化后程序的1.22倍;2、优化前后切削时间占整个加工过程的比例相差不大。

16.表4 序号 优化后 优化前 切削载荷 1)总体分布情况 1)总体分布情况

ꢀꢀ

加工过程切削力稳定在12n左右,切削力突变较小,总体较平稳。 加工过程切削力稳定在18n左右,但在部分位置存在突变现象。

ꢀꢀ

2)主切削载荷 2)主切削载荷

ꢀꢀ

切向力 切向力

ꢀꢀ

3)载荷峰值 3)载荷峰值

ꢀꢀ

切向力峰值为24.532n,约为均值的2倍。 切削力峰值为91.286n,约为均值的5倍。

分析:

1、优化前切削载荷总体较优化后小,约为优化后的2/3,优化后切削力的峰值降为优化前的1/4。8)优化后数控程序切削力稳定性判断,如图6

‑

7所示;本专利中优化的数控程序均达到稳定性控制目标。

17.9)输出数控程序,程序对比如图8所示;从毛料到成品正常进行的情况下共用约2000小时,其中数控加工时间1280h,包括176h(粗车毛坯)、104h(精车)、200h(粗铣)、800h(精铣);优化后数控加工时间控制在1000h以内,加工周期缩短20%以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1