一种螺狮粉生产企业柔性生产车间调度方法

1.本发明涉及生产车间调度方法技术领域,尤其涉及一种螺狮粉生产企业柔性生产车间调度方法。

背景技术:

2.随着我国经济的快速发展,市场复杂多变,竞争异常激烈,给制造业带来一定冲击,制造企业正经历着由“多品种、大批量”向“多品种、变批量”的深层次制造模式变革,以快速响应广大客户多样化定制产品的制造要求,且面临着巨大的挑战。一方面,在当前市场环境下,市场产品风向逐渐趋向于买方市场主导,制造企业需要满足客户多样化的定制化需求,加剧企业生产产品的柔性。另一方面,制造企业生产规模的增大,使得企业的生产管理及其生产调度的难度更大,同时需要应对生产过程的随机扰动事件。

3.实际的生产车间通常存在着各种扰动事件,使得生产状态发生改变,由静态调度生成的任务排产计划可能变得不可再行,这正是静态调度模型的弊端。动态调度指的是对车间扰动事件的发生而改变生产状态的调整措施,不同的扰动事件对生产状态造成不同程度的破坏,根据破坏程度,将扰动事件分为显性扰动和隐性扰动。

4.显性扰动的发生,会对车间生产过程造成比较明显的影响,有很大的可能导致原调度方案不可再行。常见的显性扰动场景有:与加工任务相关,如紧急插单、交货期变更、订单取消以及工件返工等;与生产资源相关,如机器故障维修、原料短缺、工作人员缺勤等。

5.隐性扰动的发生,短期内不会对车间生产状态造成明显的影响,但会影响到原调度方案的性能,累积一段时间后,也会使得原调度方案变得不可再用。常见的隐性扰动场景有:工件实际加工时间出现误差、机器设备性能下降、工作人员效率不一样等。

6.动态调度问题是静态调度问题的延伸,本技术将在对企业柔性车间静态调度研究的基础上,模拟分析生产车间随机动态场景,建立更全面的调度模型。

7.遗传算法是一种模拟自然选择和遗传机理的智能搜索算法,通过模拟自然界生物进化过程中的选择、交配和变异等行为,搜寻问题解空间内的最优解,其流程图如图1所示。

8.目前,对于何时重调度,常采用的方法有周期性重调度、事件驱动重调度和混合重调度。周期性重调度是指定期进行一次重调度,主要是针对隐性扰动场景。事件驱动重调度是根据扰动事件的发生发起重调度,主要是针对显性扰动场景。混合重调度则是结合周期性和事件驱动的重调度机制。

9.重调度策略是指当重调度触发后,实施具体的重调度操作,降低或消除扰动事件的影响的策略。目前,常见的重调度策略有右移重调度、局部重调度和完全重调度。

10.右移重调度策略的思想是:对于影响比较小的扰动,维持原调度方案,即工件的加工机器和加工顺序不改变,将受到影响的工序开始加工时间延后,即延后开工以对扰动进行处理。该策略操作简单,可以维持生产系统的稳定,但是受扰动事件影响后,调度方案的性能会发生退化,具有较大的潜在延期风险。

11.局部重调度策略的思想是:尽量不破坏原调度方案,仅对受到影响的工件工序进

行重调度。该策略具有较好的稳定性,但操作较为复杂,而且该策略只考虑了部分信息,所以其生成的重调度方案性能不是很好,通常不如完全重调度。

12.完全重调度策略的思想是:考虑到扰动的影响较大,对所有可加工工件工序进行重调度。该策略能够生成较优的重调度方案,可以很好的消除扰动造成的影响,但计算量比较大,并会产生额外的生产成本。如车间的搬运、设备的装夹成本等。

技术实现要素:

13.本技术所要解决的技术问题是:提供一种螺狮粉生产企业柔性生产车间调度方法,以解决具有多品种、面向订单等生产特性的螺狮粉生产车间扰动因素多,生产过程的波动较大,不能够实时有效的进行重调度的技术问题。

14.为解决上述技术问题,本发明的技术方案是:一种螺狮粉生产企业柔性生产车间调度方法,包括如下步骤:

15.1)根据初始时刻的车间状态,通过遗传算法生成初始调度方案;

16.2)根据调度方案执行生产任务,并实时检测车间的生产状态,如果生产任务执行过程中发生扰动事件,则执行步骤3),如果生产任务执行过程中不发生扰动事件则执行步骤4);

17.3)执行重调度触发机制,用偏移系数θ定量表征扰动事件对原调度方案的影响程度,通过阈值θs表示对车间生产状况可接受的变化程度,若θ≥θs,则执行完全重调度策略,若θ《θs,则根据右移重调度策略进行处理,处理结束后返回执行步骤2);

18.4)执行生产任务至完成所有生产任务。

19.优选的,所述步骤2)中,所述车间生产状态发生变化包括机器故障、紧急插单以及工件工序加工完成。

20.优选的,所述步骤2)中,触发完全重调度时,需先获取已完工工件集fj、正在加工工件集bj、未加工工件集uj和未调度工件集nj的信息,并根据工件集对车间生产状态进行更新,然后通过遗传算法对当前车间状态下的动态调度模型进行求解,获取性能优的重调度方案。

21.优选的,步骤3)执行重调度触发机制时,具备:

22.1)高效性,是指通过改变工序的加工设备和加工顺序,从而避免生产任务发生延期;

23.2)稳定性,是指优先维持原调度方案中工件工序的加工设备与加工顺序不变,做出动态的调整。

24.优选的,其中,偏移系数θ的表达式为:

25.θ=θc+γθd26.θc表示受扰动事件影响后,实际的最大完工时间与原调度方案的最大完工时间的差值,θd表示实际的工件总延期与原调度方案的工件总延期的差值,惩罚因子γ表示对工件未能及时完成,造成延期的惩罚,通常设置为大于1的值,其值越大表明对工件延期的容忍度越低。

27.优选的,对于受扰动事件影响后工件的完工时间,采用后续工序关联树的方法进行推算,推算顺序如下:

28.1)将直接受到扰动事件影响的工序作为根节点;

29.2)根据原调度方案找出间接受到影响的后续工序,将找到的工序作为新的节点;

30.3)逐层构建受到影响的后续工序关联树,直至关联树上的节点不具有后续工序。

31.优选的,所述步骤1)中,通过遗传算法生成初始调度方案,且遗传算法中交叉算子在选择算子之前执行。

32.采用上述技术方案所取得的技术效果为:

33.本技术采用的基于偏移系数的重调度触发机制,不仅可以避免频繁触发重调度而导致生产系统不稳定,还能够在实际生产过程中实时检测原调度方案的偏离程度,避免隐性扰动潜在的影响。对于具有多品种、面向订单等生产特性的螺狮粉生产车间扰动因素多,生产过程的波动较大,实时有效的进行重调度是非常有必要的。该调度方法可以有效维持生产系统的稳定,很好的消除扰动造成的影响,根据偏移系数的大小来确定重调度策略,可大大降低计算量,有效降低产生额外的生产成本。

34.由于所述步骤2)中,触发完全重调度时,需先获取已完工工件集fj、正在加工工件集 bj、未加工工件集uj和未调度工件集nj的信息,并根据工件集对车间生产状态进行更新,然后通过遗传算法对当前车间状态下的动态调度模型进行求解,获取性能较优的重调度方案,对车间的生产状态进行更新,实现根据车间生产状态发生的变化而进行有效动态调整。

35.由于步骤3)执行重调度触发机制时,具备高效性和稳定性,可以有效降低由于车间的搬运、设备的装夹成本等产生额外的生产成本。

36.由于所述步骤1)中,通过遗传算法生成初始调度方案,且遗传算法中交叉算子在选择算子之前执行。该算法采用矩阵编码方式,根据矩阵的结构形式,设计基于矩阵行/列的 pbx和lox混合交叉算子和基于矩阵元素的随机位置变异算子,从而改善遗传算法的基本操作,同时设计有效提高种群多样性、收敛性的种群进化策略。对于多目标优化调度问题,在本技术改进的遗传算法的基础框架上,为了可以有效处理高维目标的优化问题,本技术设计的多目标调度优化算法,可以有效维护种群的多样性,并增设外部数据库,用于更新保存每一次迭代的pareto最优解集。通过实例验证分析,本技术提出的算法表现出良好的收敛性和多样性。

附图说明

37.下面结合附图和实施例对本发明进一步说明。

38.图1是遗传算法基本流程图;

39.图2是本技术调度方法流程图;

40.图3是本技术的调度策略生成流程图。

具体实施方式

41.如图2所示,一种螺狮粉生产企业柔性生产车间调度方法,包括如下步骤:

42.(1)根据初始时刻的车间状态,通过遗传算法生成初始调度方案。

43.(2)根据调度方案执行生产任务,并实时检测车间的生产状态,如果生产任务执行过程中发生扰动事件,则执行步骤(3),如果生产任务执行过程中不发生扰动事件则执行步

骤(4),所述车间生产状态发生变化包括机器故障、紧急插单以及工件工序加工完成等。

44.(3)执行重调度触发机制。

45.在重调度时刻,根据工件状态分为已完工工件集、正在加工工件集、未加工工件集和未调度工件集。其中,未加工工件集指的是已加入生产计划,但还没开始加工的工件;未调度工件集是指新工件等待被调度排产。加工机器则可能处于三种状态:空闲、正在加工以及故障状态。在进行重调度时,需要对车间的生产状态进行更新,主要考虑以下两方面,一是可加工设备信息,二是可加工工件的工序信息,即调度初始信息。

46.对此,本技术为了更好的描述动态调度数学模型,做出以下处理:

47.1)对于正在加工工件集,若工件工序正在加工,则该工件的释放时间为当前工序的剩余加工时间,若工件工序没有在加工,则重调度时刻为该工件的释放时间;

48.2)对处于加工状态的机器,则机器的释放时间为加工工序的剩余加工时间;

49.3)对处于故障状态的机器,若机器是在加工期间出现故障,则该机器的释放时间为维修时间与所加工工序的剩余加工时间之和,若不是,则机器的维修时间为其释放时间;

50.4)对于其他状态的机器和工单,其释放时间均为重调度时刻。

51.可以发现,正在加工的工件工序与加工机器是匹配的关系,故正常的加工设备信息可由工件工序的加工状态信息体现。需要特别说明,本技术提到的工序剩余加工时间是指该工序的计划加工时间与剩余加工进度的乘积。

52.结合上述内容,本技术在静态调度模型基础上,对模型的变量定义、约束条件和优化目标进行完善,建立动态调度模型。

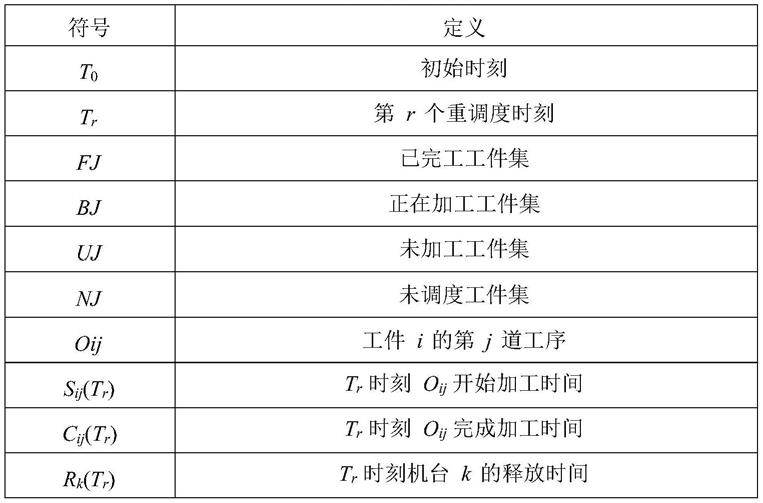

53.为建立动态调度模型,需定义以下变量,如表1所示。

54.表1变量定义

55.[0056][0057]

重调度方案应具备以下约束条件:

[0058]

1)各机台加工第一个工件的开始时间需大于等于机台的释放时间,如下式所示:

[0059][0060]

2)各工件开始加工时间需大于等于工件释放时间,如下式所示:

[0061][0062]

所述步骤(2)中,触发完全重调度时,需先获取已完工工件集fj、正在加工工件集bj、未加工工件集uj和未调度工件集nj的信息,并根据工件集对车间生产状态进行更新,然后通过遗传算法对当前车间状态下的动态调度模型进行求解,获取性能较优的重调度方案。

[0063]

用偏移系数θ定量表征扰动事件对原调度方案的影响程度,偏移系数θ的表达式为:

[0064]

θc=max{c

ij

(tr)}-max{c

ij

(t

r-1

)}

[0065]

θd=∑max{c

ij

(tr)-di(tr),0}-∑max{c

ij

(t

r-1

)-di(t

r-1

),0}

[0066]

θ=θc+γθd[0067]

θc表示受扰动事件影响后,实际的最大完工时间与原调度方案的最大完工时间的差值,θd表示实际的工件总延期与原调度方案的工件总延期的差值,惩罚因子γ表示对工件未能及时完成,造成延期的惩罚,通常设置为大于1的值,其值越大表明对工件延期的容忍度越低。阈值θs表示对车间生产状况可接受的变化程度。惩罚因子γ和阈值θs的取值均由车间管理人员根据实际生产情况确定。对于受扰动事件影响后工件的完工时间,采用后续工序关联树的方法进行推算,具体方法如下:

[0068]

1)将直接受到扰动事件影响的工序作为根节点;

[0069]

2)根据原调度方案找出间接受到影响的后续工序,将找到的工序作为新的节点;

[0070]

3)逐层构建受到影响的后续工序关联树,直至关联树上的节点不具有后续工序。

[0071]

通过阈值θs表示对车间生产状况可接受的变化程度,θs的取值由车间管理人员根据实际生产情况确定,判断生产过程的偏移系数是否超过系统设定的阈值,若θ≥θs,则执行完全重调度策略,若θ《θs,则根据右移重调度策略进行处理,处理结束后返回执行步骤(2)。

[0072]

执行重调度触发机制时,重调度方案应具备:

[0073]

1)高效性,是指通过改变工序的加工设备和加工顺序,从而避免生产任务发生延

期;

[0074]

2)稳定性,是指优先维持原调度方案中工件工序的加工设备与加工顺序不变,做出动态的调整。

[0075]

本技术考虑将加工设备偏移度作为动态调度的稳定性指标。加工设备偏移度指的是重调度方案与原调度方案的工件加工设备选择的变化最小,其表达式为:

[0076][0077]

如果出现紧急插单的情况下,则需要优先完成紧急的订单,所以动态调度的高效性指标应考虑紧急订单的优先完成,其中e表示紧急订单的工件编号,其表达式为:

[0078]

f=min(c

ep

(tr))

[0079]

(4)执行生产任务至完成所有生产任务。

[0080]

如图3所示,由于所述步骤1)和步骤3)中,遗传算法中交叉算子在选择算子之前执行。该算法采用矩阵编码方式,根据矩阵的结构形式,设计基于矩阵行/列的pbx和lox 混合交叉算子和基于矩阵元素的随机位置变异算子,从而改善遗传算法的基本操作,同时设计了有效提高种群多样性、收敛性的种群进化策略。对于多目标优化调度问题,在本技术改进的遗传算法的基础框架上,为了可以有效处理高维目标的优化问题,引入nsga-iii算法中的pareto非支配排序和基于参考点的选择策略等。本技术设计的多目标调度优化算法,可以有效维护种群的多样性,并增设外部数据库,用于更新保存每一次迭代的pareto最优解集。通过实例验证分析,本文提出的算法表现出良好的收敛性和多样性。

[0081]

采用实时动态调度能够针对性地响应扰动事件,从而可以给车间提供更加准确的生产指导,保障生产任务的有序进行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1