一种直纹曲面凸轮的精加工数控程序的补偿加工方法与流程

1.本发明属于数控程序补偿方法技术领域,特别是涉及一种直纹曲面凸轮的精加工数控程序的补偿加工方法。

背景技术:

2.多轴联动数控机床综合误差补偿一直是数控加工和智能控制领域的研究热点,多轴加工单向不规则直纹曲面凸轮时经常性出现干涉或加工不到位的情况,普通的cam软件也无法精确的捕捉同一视角下直纹曲面上与之相垂直的点位;现有的五轴机床加工,机床结构的优势可以为曲面在同一视角下任意点位上对型面进行补偿,但又受制于机床轴精度的影响往往结果不是令人满意;而四轴机床又因为本身的机床结构问题无法进行补偿。虽然现有已有各种各样的多种理论和方法的研究,但对于多轴联动尤其在四轴联动数控补偿方面,取得效果均不理想。

技术实现要素:

3.本发明的目的在于提供一种直纹曲面凸轮的精加工数控程序的补偿加工方法,通过该补偿方法利用普通的多轴机床就能实现精密凸轮型面的加工并取得满意的效果,解决了现有多轴机床补偿效果差的问题。

4.为解决上述技术问题,本发明是通过以下技术方案实现的:

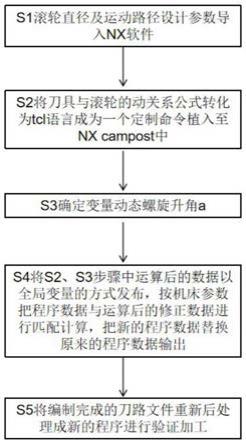

5.本发明为一种直纹曲面凸轮的精加工数控程序的补偿加工方法,包括以下步骤:

6.s1、把设计型面所配合的滚轮直径及运动路径设计参数导入nx软件并建立标准3d模型;

7.s2、凸轮型面加工时,加工刀具直径小于设计滚轮直径,在同一视角下两者的运动关系为:

8.ml=mp+fm

9.ml=r*sina

10.fm=r*sina

11.mp=(r-r)sina

12.pm=mp*tana

13.式中,m为滚轮与凸轮型面相切点,m为加工刀具与凸轮型面相切点, r为滚轮半径,r为加工刀具半径,α为动态螺旋升角,l为m点延水平线与过加工刀具圆点铅垂线的相交点,f为m点延水平线与过加工刀具圆点铅垂线的相交点,p为m点延铅垂线与ml线的交点;把上述运动关系公式转化为tcl语言成为一个定制命令植入至nxcampost中,在程序运行时软件在内部自动计算加工刀具与设计的滚轮接触点的偏移数值;

14.s3、在公式运行之前需要确立重要变量动态螺旋升角a,多轴加工在加工空间曲线时的加工方式为直线拟合方式,把数据前后值进行处理后确定视图平面的螺旋升角a;其公式为:

[0015][0016]

因nxcampost中角度的运算结果为弧度,把弧度转角度,公式变更为:

[0017][0018]

上式中a代表动态螺旋升角,y1代表前段坐标数值,y代表现在坐标数值,r代表展开平面的半径,b1代表前段角度数值,b代表现在角度数值;把上述公式代入nxcampost;

[0019]

s4、将s2、s3步骤中运算后的数据以全局变量的方式发布,按机床参数把程序数据与运算后的修正数据进行匹配计算,把新的程序数据替换原来的程序数据输出;

[0020]

s5、将编制完成的刀路文件重新后处理成新的程序进行验证加工。

[0021]

作为本发明的一种优选技术方案,所述s4步骤中,因修正数据用于精加工,在此步骤中留有一个接口在粗加工与半精加工中,用于关闭数据修正功能。

[0022]

本发明具有以下有益效果:

[0023]

1、本发明同时把补偿思路以公式的形式合成进cam软件的post处理器中,大大提高了生产效率和准确度,在生产中更具有实际意义。

[0024]

2、本发明利用公式转化为tcl语言成为一个定制命令植入至nx campost中,在程序运行时软件会在内部自动计算加工刀具与设计的滚轮接触点的偏移数值,避开了加工中5轴机床机床轴精度问题产生的误差,利用普通的四轴机床就能实现精密凸轮型面的加工并取得满意的效果。

[0025]

3、本发明通过确立动态螺旋升角,多轴加工在加工空间曲线时的加工方式为直线拟合方式,从而把数据前后值进行处理后确定视图平面的螺旋升角,从而适应凸轮加工路径是不规则变化。

[0026]

当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

[0027]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0028]

图1为本发明补偿加工方法的流程示意图。

[0029]

图2为加工刀具与设计滚轮之间的运动关系示意图。

[0030]

图3为现有程序路径与修正后的程序路径数据的对比图。

具体实施方式

[0031]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0032]

请参阅图1所示,本发明为一种直纹曲面凸轮的精加工数控程序的补偿加工方法,

以解决加工中5轴机床机床轴精度问题产生的误差,利用普通的四轴机床实现精密凸轮型面的加工并取得满意的效果;本实施例包括以下步骤:

[0033]

s1、把设计型面所配合的滚轮直径及运动路径设计参数导入nx软件并建立标准3d模型;

[0034]

s2、凸轮型面加工时,加工刀具直径小于设计滚轮直径,在同一视角下两者的运动关系为如图2所示:

[0035]

ml=mp+fm

[0036]

ml=r*sina

[0037]

fm=r*sina

[0038]

mp=(r-r)sina

[0039]

pm=mp*tana

[0040]

式中,m为滚轮与凸轮型面相切点,m为加工刀具与凸轮型面相切点, r为滚轮半径,r为加工刀具半径,α为动态螺旋升角,l为图2中m点延水平线与过加工刀具圆点铅垂线的相交点,f为图2中m点延水平线与过加工刀具圆点铅垂线的相交点,p为图2中m点延铅垂线与ml线的交点;

[0041]

把上述运动关系公式转化为tcl语言成为一个定制命令植入至nx campost中,在程序运行时软件在内部自动计算加工刀具与设计的滚轮接触点的偏移数值;

[0042]

s3、确定动态螺旋升角a,由于凸轮加工路径是不规则变化的,那么上式中的螺旋升角a也是动态变化的,在公式运行之前需要确立重要变量动态螺旋升角a,多轴加工在加工空间曲线时的加工方式为直线拟合方式,把数据前后值进行处理后确定视图平面的螺旋升角a;其公式为:

[0043][0044]

nxcampost中角度的运算结果为弧度,把弧度转角度,公式变更为:

[0045][0046]

上式中a代表螺旋升角,y1代表前段坐标数值,y代表现在坐标数值, r代表展开平面的半径,b1代表前段角度数值,b代表现在角度数值;

[0047]

把上述公式代入nxcampost;

[0048]

s4、将s2、s3步骤中运算后的数据以全局变量的方式发布,按机床参数把程序数据与运算后的修正数据进行匹配计算,把新的程序数据替换原来的程序数据输出;因修正数据一般用于精加工,在此步骤中应留有一个接口在粗加工与半精加工中能够关闭数据修正功能。

[0049]

s5、将编制完成的刀路文件重新后处理成新的程序进行验证加工;

[0050]

具体实施步骤为(以下代码,程序,仿真文件具体针对为普通卧式四轴数控铣床:旋转方向为法向,软件为nx):

[0051]

(1)把设计型面所配合的滚轮直径及运动路径设计参数导入nx软件并建立标准3d模型。

[0052]

(2)打开nxcampost,定制命令输入以下代码:

[0053]

global mom_out_angle_pos

[0054]

global mom_prev_out_angle_pos

[0055]

global mom_pos

[0056]

global mom_prev_pos

[0057]

global rad2deg deg2rad

[0058]

#

‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑

[0059]

set a[expr($mom_prev_out_angle_pos(0)-$mom_out_angle_pos(0))]

[0060]

set y[expr($mom_prev_pos(1)-$mom_pos(1))]

[0061]

set x[expr($mom_pos(2)*sin($a/2*$deg2rad)*2)]

[0062]

if{$x==0}{

[0063]

set deg 0

[0064]

}else{

[0065]

set deg[expr atan($y/$x)*180/3.1415926]

[0066]

}

[0067]

#

‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑

[0068]

上述命令为重要变量动态螺旋升角的计算与输出,代入公式为

[0069][0070]

最终结果变量为deg

[0071]

(3)接着输入以下命令,代入公式

[0072]

mp=(r-r)sina

[0073]

pm=mp*tana

[0074]

#

‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑

[0075]

global mom_tool_diameter

[0076]

global rad2deg deg2rad

[0077]

global pprint

[0078]

set r pprint

[0079]

set rdifference[expr($r-$mom_tool_diameter/2)]

[0080]

set sindeg[expr sin($deg*$deg2rad)]

[0081]

set x[expr($rdifference*$sindeg)]

[0082]

set tandeg[expr tan($deg*$deg2rad)]

[0083]

set y[expr($x*$tandeg)]

[0084]

#

‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑

[0085]

(4)第(3)步修正数据已经计算完成,进入数据输出匹配阶段;根据现有机床确定了修正数据输出的2个条件:即在多轴联动工法下开启刀具补偿功能就会输出,并根据刀具补偿的左右方向确定修正数据的方向与反方向并把修正数据发布成全局变量。

[0086]

输入以下代码:

[0087]

#

‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑

[0088]

global mom_cutcom_status

[0089]

global mom_operation_type

[0090]

global mark

[0091]

global xposypos

[0092]

if{$mom_operation_type=="variable-axis surface contouring"&& $mom_cutcom_status=="left"}{

[0093]

mom_disable_address g_cutcom d

[0094]

set xpos[expr($mom_pos(0)-$x)]

[0095]

set ypos[expr($mom_pos(1)-$y)]

[0096]

set mark1

[0097]

}

[0098]

if{$mom_operation_type=="variable-axis surface contouring"&& $mom_cutcom_status=="right"}{

[0099]

mom_disable_addressg_cutcom d

[0100]

set xpos[expr($mom_pos(0)+$x)]

[0101]

set ypos[expr($mom_pos(1)+$y)]

[0102]

set mark1

[0103]

}

[0104]

#

‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑ꢀ

[0105]

(5)建立新的加工模块用于修正后数据的输出,并附加输出条件

[0106]

globalmark

[0107]

if{$mark==1}{

[0108]

return a

[0109]

}else{

[0110]

return b

[0111]

}

[0112]

其中a模块用于修正后数据输出,b模块用于常规数据输出。

[0113]

(6)输出程序后进行仿真,加工;同一段程序修正加工与未修正加工在vericu中仿真结果如下:

[0114]

未经过修正的程序加工的仿真结果显示常规cam编程凸轮的加工面上有大量的残留与过切,这是因为加工刀具的接触点与设计滚轮的接触点不一致导致整个加工的直纹曲面与设计要求的直纹曲面uv方向不同而造成的。

[0115]

经过修正的程序加工的仿真,修正加工方法加工刀具接触点与设计滚轮的接触点能够重合一致,所加工的直纹曲面与设计要求的直纹曲面uv方向能够达到一致,加工合格。

[0116]

常规的程序路径与修正后的程序路径数据的对比如图3所示:

[0117]

本实施例提出了一种直纹曲面凸轮的精加工数控程序的补偿加工方法,可以但不限于应用于凸轮、叶轮等对单向不规则直纹曲面有较高精度要求的场合。以解决长期以来,对于单向不规则直纹曲面的精加工一般采取点位加工与抛,磨光的方法,曲面本身的uv精度加工的并不理想的问题,通过上述方法,避开了加工中5轴机床机床轴精度问题产生的误差,利用普通的四轴机床就能实现精密凸轮型面的加工并取得满意的效果;此次实例验证

的方式是把方法与公式集成于campost之中,但不限于仅此方式,可以以外部数据库的形式调用,也可以集成于数控机床本身的系统之中。

[0118]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1