具备多模式切换功能的半实物仿真平台的制作方法

1.本实用新型涉及一种电控和液压领域,特别涉及一种具有四种仿真模式自由切换功能,用于可调螺距螺旋桨的电控系统仿真和液压系统仿真的半实物仿真平台。

背景技术:

2.调距桨电液系统是指以电气控制、液压驱动两种手段进行调距的可调螺距螺旋桨系统,其可在不改变轴系转向的条件下,通过调节桨叶螺距角改变桨的推力大小和方向,从而将主机的功率转化成对船的推力,使船舶实现正航、倒航、停车(航速为零)等运行工况,并实现航速控制或机动操纵。

3.随着船舶工业的快速发展,基于调距桨电液系统良好的工作特性,其在各种舰船上有较为广泛的应用。目前广泛使用调距桨电液系统的船型包括各种拖船、拖网渔船、港作船、渡船、调查船、科考船和破冰船等,因此,调距桨电液系统具有很广阔的发展前景。

4.从全球整体发展脉络来看,2000年以后是调距桨发展的迅速期,伴随液压系统等基础领域研究的愈发成熟,以及对于螺旋桨推进器效率、能耗的更高要求,调距桨相关专利的全球年申请总量有了突飞猛进的增长,主要研究热点集中在调距桨的优化控制;从技术原创国来看,调距桨方面的研究主要集中在美国、中国、德国、日本、苏联以及韩国。其中以美国所占比例最大,其申请量占全球申请总量的19%,中国次之,其申请总量占全球申请总量的14%;从主要申请人来看,在调距桨研究领域,申请量排名前三的分别为通用电气能源能量变换技术有限公司、三菱重工业株式会社、西门子公司。这三家企业分别来自美国、日本和德国;而我国虽然申请总量排名第二,但主要申请人均为机械企业,高校申请量较少,可见我国关于调距桨的研究还处于初级阶段,产学结合的道路还很漫长;同时我国研究的内容主要涉及基本结构的设计,关于调距桨的控制方法类的研究还较少,距离国外研究也还有一段距离。

5.半实物仿真技术是指在条件允许的情况下尽可能在仿真系统中接入实物,以取代相应部分的数学模型,这样更接近实际情况,从而得到更确切的信息。这种仿真试验将对象实体的动态特性通过建立数学模型、编程,在计算机上运行。此外要求有相应的模拟生成传感器测量环境的各种物理效应设备。由于在回路中接入实物,硬件在回路仿真系统必须实时运行,因此半实物仿真系统可以归纳为以下几部分:

①

仿真计算机系统(动力学模型及程序、数据)与接口;

②

环境模拟设备(角运动仿真器、目标特性仿真器、目标运动仿真器、负载仿真器等);

③

被测实物(传感器、控制计算机、执行机构)。

技术实现要素:

6.本实用新型是要提供一种具备多模式切换功能的半实物仿真平台,可以将真实的液压系统与模拟的控制系统联合运行,或者将模拟的液压系统与真实的控制系统联合运行,由此可以在实验室环境下完成缺少部分实物的验证试验;使用半实物仿真技术,能够极大缩短调距桨电液系统的研发周期,降低成本与风险,同时实验能较为真实地模拟系统的

工况,试验结果具备较高的可信度,能够用于指导试验设备的改进与提升。

7.为实现上述目的,本实用新型的技术方案是:一种具备多模式切换功能的半实物仿真平台,包含实物部分和虚拟部分,所述实物部分包括实物控制系统、实物液压系统、实物传感器、实物加载系统,所述虚拟部分包括虚拟控制系统、虚拟液压系统、虚拟传感器、虚拟加载系统,所述实物部分和虚拟部分中的各状态量分别通过实物传感器和虚拟传感器传至计算机,由计算机控制半实物仿真平台对调距桨电液系统进行四种不同模式的仿真,所述实物加载系统和虚拟加载系统为半实物仿真平台提供负载,使半实物仿真平台能够正常运行。

8.进一步,所述四种仿真模式分别为电控系统实物和液压系统实物,电控系统实物和液压系统仿真,电控系统仿真和液压系统实物,电控系统仿真和液压系统仿真。

9.进一步,所述电控系统实物和液压系统实物时,所述实物液压系统中的液压阀控制信号通过机旁控制箱输出给调距桨液压系统上的比例阀、电磁阀和卸荷阀;所述电控系统实物和液压系统仿真时,液压阀的控制信号通过机旁控制箱输出给控制台上的仿真系统;所述电控系统仿真和液压系统实物时,液压阀的控制信号通过控制台上的仿真系统输出给调距桨液压系统上的比例阀、电磁阀和卸荷阀;所述电控系统仿真和液压系统仿真时,液压阀的控制信号为控制台上的仿真系统内部信号,断开切换箱内接线。

10.进一步,所述实物液压系统包括电控系统、模拟试验泵站、主控制阀组、模拟调距桨油缸和负载加载系统,所述主控制阀组、电控系统与实际调距桨系统完全一致,模拟试验泵站包含两部分,其中一部分用于真实模拟实际调距桨系统的液压泵站出口压力与流量;另一部分用于为负载加载系统提供压力与流量;所述模拟调距桨油缸的容积和输出压力与实际调距桨系统中的容积压力进行近似等效。

11.进一步,所述负载加载系统由加载油缸和加载控制阀组组成,所述加载油缸和调距桨油缸对顶,模拟调距桨系统运行时的负载,加载控制阀组用于调节加载油缸的压力,以实现负载模拟。

12.进一步,所述实物部分和虚拟部分组成半物理仿真控制系统,所述半物理仿真控制系统用于根据实际情况对整个系统进行仿真研究,其中仿真模型部分的实时仿真模型能等效替换实物部分。

13.本实用新型的有益效果是:

14.本实用新型能将真实的液压系统与模拟的控制系统联合运行,或者将模拟的液压系统与真实的控制系统联合运行,由此可以在实验室环境下完成缺少部分实物的验证试验;使用半实物仿真技术,能够极大缩短调距桨电液系统的研发周期,降低成本与风险,同时实验能较为真实地模拟系统的工况,试验结果具备很高的可信度,能够用于指导试验设备的改进与提升。

附图说明

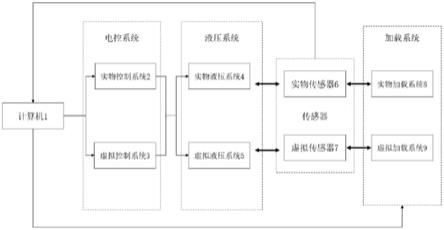

15.图1是调距桨电液系统半实物仿真系统总体方案;

16.图2是调距桨电液系统实物平台组成。

具体实施方式

17.下面结合附图与实施例对本实用新型作进一步说明。

18.如图1所示,本实用新型的调距桨电液系统半实物仿真系统总体方案按是否为实物划分可分为实物部分和虚拟部分,而按照控制与被控制关系划分,可分为电控系统和液压系统。其中,实物控制系统2为电控系统的实物部分,虚拟控制系统3为电控系统的虚拟部分,实物液压系统4为液压系统的实物部分,虚拟液压系统5为液压系统的虚拟部分,由实物传感器6和虚拟传感器7将系统的各状态量传至计算机1,以监控系统的整体工作状况。并由计算机1控制半实物仿真平台对调距桨电液系统进行四种不同模式的仿真。实物加载系统8和虚拟加载系统9则为调距桨电液系统半实物仿真系统提供负载,使本系统能够正常运行。

19.四种仿真模式分别为电控系统实物和液压系统实物,电控系统实物和液压系统仿真,电控系统仿真和液压系统实物,电控系统仿真和液压系统仿真。

20.电控系统实物和液压系统实物时,实物液压系统中的液压阀控制信号通过机旁控制箱输出给调距桨液压系统上的比例阀、电磁阀和卸荷阀;电控系统实物和液压系统仿真时,液压阀的控制信号通过机旁控制箱输出给控制台上的仿真系统;电控系统仿真和液压系统实物时,液压阀的控制信号通过控制台上的仿真系统输出给调距桨液压系统上的比例阀、电磁阀和卸荷阀;电控系统仿真和液压系统仿真时,液压阀的控制信号为控制台上的仿真系统内部信号,断开切换箱内接线。

21.由于到实船上进行实验是不够现实的,为实现调距桨电液系统半实物仿真系统的仿真功能,本系统配套设计实物平台(如图2),平台可以分为五个部分:电控系统15、模拟试验泵站10、主控制阀组11、模拟调距桨油缸12和负载加载系统(由模拟调距桨油缸13和加载油缸14组成)。

22.1)电控系统和主控制阀组

23.主控制阀组11主要包含一个三位四通电液换向阀,一个三位四通电液比例阀,一条在比例阀旁边的负载敏感回路,两个用于防止回油的平衡阀。阀组的功能是控制调距桨油缸的运动,实现调距功能。电液换向阀用于当前螺距与目标螺距差值较大时,进行较为快速的调节;电液比例阀用于差值比较小的时候进行微调。使用两级调节既能满足调距的时间要求,又能确保调距的准确性。电控系统包含一个中心控制箱,一个主控制阀组接线盒,以及多个电机启动箱和附加模块控制箱。平台中对于附加模块不做重点研究,所以和它们相关的控制部分也不做重点研究。调距桨电液系统实物平台使用到的控制箱包括中心控制箱和主控制阀组接线盒。中心控制箱的主要功能是对调距桨螺距转速信号进行检测、反馈,对电液比例阀和电液换向阀进行控制。控制分为手动和自动两种模式,手动模式只能控制电液换向阀,通过按动主控制阀组接线盒上面的按钮,触发对应的电磁继电器,然后通过中心控制箱触发信号,控制电液换向阀的运动。而自动模式是通过上级监控系统发出螺距指令控制调距桨调距的。中心控制箱中的plc接收到螺距指令信号和螺距发讯器传来的螺距反馈信号后,通关运算输出控制信号作用于电液比例阀上面,实现调距桨闭环自动控制。主控制阀组接线盒的功能包括电液换向阀的手动控制、螺距反馈信号的显示、阀组需要检测信号的采集以及接线功能。

24.2)模拟试验泵站

25.在调距桨电液系统实物平台中,动力来源为电机。为了使泵站能够适用于各种型

号的调距桨实验,本实用新型搭载了重新设计的与实际船只搭载泵站不同的模拟试验泵站。泵站为加载油路提供的压力需要在0~25mpa之间连续可调,流量在0~110l/min之间连续可调。此外设计由电机、液压泵、两级液压油过滤器和冷却器组成的第三路油路,以实现油箱的冷却过滤功能。

26.3)模拟调距桨油缸

27.调距桨的运动部分包含传动轴、用于固定螺旋桨桨叶的桨毂、可绕某一轴线转动的活动桨叶以及桨毂内部用来转动桨叶的旋转机构等。其中传动轴用于带动螺旋桨转动,其运动与调距过程关系不大;传动轴内部设计为中空,以便于液压油进入桨毂或是将桨毂中的液压油排除,相当于液压回路中的管道。在实验平台中以液压硬管替代。桨叶形状影响船舶的动力性能,但是对于调距过程而言,我们关注的是桨叶根部与桨毂内液压系统的相互作用力。调距桨桨毂内的转叶机构的作用是将液压系统中油缸的直线往复运动,通过类曲柄连杆机构将其转变为桨叶的回转运动。

28.对于调距桨电液系统实物平台,调距桨桨毂结构、转叶机构的运动都不是研究的重点,所以可以将整个螺旋桨部分简化为一个双腔液压油缸,用液压油缸活塞的位置表示调距桨的位置,而桨叶根部对桨毂转叶机构的作用力可以用模拟负载来进行加载。通过类比,设计调距桨液压缸活塞杆杆径250mm,缸筒内径650mm,液压缸行程195mm,液压缸最高压力为10mpa。

29.在本平台的虚拟部分,采用现有的amesim与matlab/simulink联合仿真技术对调距桨伺服系统进行建模与仿真。具体实现过程是,利用matlab的m文件s函数编写调距桨控制程序,将控制程序导入到amesim软件中来实现。利用simulink建立控制系统模型,而利用amesim建立液压系统模型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1