应用于低热值煤气催化燃烧系统的DCS集控系统的制作方法

应用于低热值煤气催化燃烧系统的dcs集控系统

技术领域

1.本实用新型涉及燃烧控制技术领域,具体的,涉及应用于低热值煤气催化燃烧系统的dcs集控系统。

背景技术:

2.煤矿通风气是煤矿开采过程中甲烷产生的低热值燃料,但是在通常情况下不易点火燃烧,实际利用情况不甚理想,绝大多数低热值燃料被直接丢弃,不但能源浪费惊人,而且引起了相当严重的环境污染。为了解决这一问题,人们一般采用燃气轮机将低热值燃气在压气机内压缩到2~3个大气压,在催化燃烧室内进行催化燃烧,利用高温高压的燃气直接在燃气室内膨胀做功并带动发电机完成燃机的单循环发电。

3.为了更好保证低热值煤气的催化燃烧工作,需要对燃气轮机工作状态进行管控,因此,如何提供一种应用于低热值煤气催化燃烧的dcs集控系统,是本领域技术人员急需解决的问题。

技术实现要素:

4.本实用新型提出应用于低热值煤气催化燃烧系统的dcs集控系统,通过信号转换电路对燃气轮机的转速信号进行处理,便于检测。解决了现有技术中的dcs系统对于低热值煤气的催化燃烧监测不到位的问题。

5.本实用新型的技术方案如下:

6.应用于低热值煤气催化燃烧系统的dcs集控系统,包括用于燃气轮机的转速传感器以及设置在所述转速传感器输出端的信号转换电路,所述信号转换电路包括运放u1、光耦u2和反相器u3,所述运放u1的反相输入端连接所述转速传感器的输出端,所述运放u1的同相输入端通过电阻r3接地,所述运放u1的输出端通过电阻r4连接运放u1的反相输入端,所述运放u1的输出端连接所述光耦u2的输入端,所述光耦u2的输出端连接所述反相器u3的输入端,所述反相器u3的输出端输出转速信号。

7.进一步,所述信号转换电路还包括电阻r2和电容c1,所述电阻r2串联在所述转速传感器的输出端与所述运放u1的反相输入端之间,所述电容c1的正极连接所述运放u1的反相输入端,负极接地。

8.进一步,本实用新型还包括用于接收所述转速信号的控制器,所述控制器连接有rs485通信电路,所述控制器借助所述rs485通信电路与上位机通讯连接。

9.进一步,所述rs485通信电路包括通信芯片u4、光耦u11~u13,所述光耦u13的输入端连接所述控制器,所述光耦u13的输出端连接所述通讯芯片u4输入端,所述通讯芯片u4输出端连接所述光耦u11的输入端,所述光耦u11的输出端连接所述控制器,所述光耦u12的输入端连接所述控制器,所述光耦u12的输出端连接所述通讯芯片u4选择端。

10.进一步,所述rs485通信电路还包括反相器u5~u10,所述反相器u10的输入端连接所述控制器,反相器u10的输出端连接所述光耦u13的输入端;所述反相器u6的输入端连接

所述光耦u13的输出端,反相器u6的输出端连接所述通讯芯片u4输入端;所述反相器u7的输入端连接所述通讯芯片u4输出端,反相器u7的输出端连接所述光耦u11的输入端;所述反相器u8的输入端连接所述光耦u11的输出端,反相器u8的输出端连接所述控制器;所述反相器u9的输入端连接所述控制器,输出端连接所述光耦u12的输入端;所述反相器u5的输入端连接所述光耦u12的输出端,反相器u6的输出端连接所述通讯芯片u4选择端。

11.本实用新型的工作原理及有益效果为:

12.本实用新型中,转速传感器输出的信号先通过运放u1,对输入的信号进行反向放大,电阻r4构成反馈回路,运放u1的差模输入电压近似为零,有效的保护了输入级的安全。之后经过光耦u2进行隔离,同时利用光敏器件的工作频带,在光耦过程中滤掉高频噪声。光耦u2输出的信号经过反相器进行再次取反,同时还能去除信号毛刺和驼峰干扰现象,将不理想的脉冲信号转化为标准数字信号并输出。

13.本实用新型中的信号转换电路能够很好的将转速传感器采集到的信号转换成适于后端数字电路处理的标准电压信号,提高了本系统对于燃气轮机转速采集的精准度,为低热值煤气催化燃烧提供了很好的监测环境。

14.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

附图说明

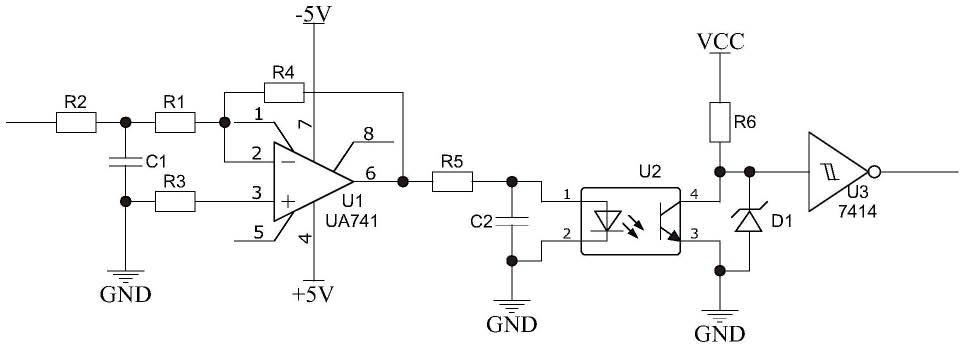

15.图1为本实用新型信号转换电路的电路图;

16.图2为本实用新型rs485通信电路的电路图,

具体实施方式

17.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本实用新型保护的范围。

18.实施例1

19.本实施例提出了应用于低热值煤气催化燃烧系统的dcs集控系统,本系统用于检测煤气催化燃烧中的参数,并将参数信号发送给上位机,实现集散控制。

20.如图1所示,本实施例中包括用于燃气轮机的转速传感器,以及设置在所述转速传感器输出端的信号转换电路,所述信号转换电路包括运放u1、光耦u2和反相器u3,所述运放u1的反相输入端连接所述转速传感器的输出端,所述运放u1的同相输入端通过电阻r3接地,所述运放u1的输出端通过电阻r4连接运放u1的反相输入端,所述运放u1的输出端连接所述光耦u2的输入端,所述光耦u2的输出端连接所述反相器u3的输入端,所述反相器u3的输出端输出转速信号。

21.在燃气轮机全工作状态控制过程中,转速是表征性能、反映状态的重要参数,同时也是系统闭环控制和状态监控的控制变量。磁电式是转速测量的一种方式,磁电式转速传感器属能量转换型传感器,将机械能转换为电能输出,无需媒介源电路,因而应用广泛。但其输出中夹杂机械振动等干扰,直接输入数字电路易造成较大的测量误差,甚至造成控制系统故障,因此通常需要把磁电式转速传感器信号转换成适于后端数字电路处理的标准电

压信号。

22.转速传感器输出的信号先通过运放u1,对输入的信号进行反向放大电阻r4构成反馈回路,运放u1的差模输入电压近似为零,有效的保护了输入级的安全。之后经过光耦u2进行隔离,同时利用光敏器件的工作频带,在光耦过程中滤掉高频噪声。光耦u2输出的信号经过反相器进行再次取反,同时还能去除信号毛刺和驼峰干扰现象,将不理想的脉冲信号转化为标准数字信号并输出。本实施例中的信号转换电路能够很好的将转速传感器采集到的信号转换成适于后端数字电路(即控制器)处理的标准电压信号,提高了本系统对于燃气轮机转速采集的精准度,为低热值煤气催化燃烧提供了很好的监测环境。

23.进一步,所述信号转换电路还包括电阻r2和电容c1,所述电阻r2串联在所述转速传感器的输出端与所述运放u1的反相输入端之间,所述电容c1的正极连接所述运放u1的反相输入端,负极接地。电阻r2和电容c1组成了低通滤波器,用于滤掉转速传感器输出的高频噪声。

24.进一步,本实施例中还包括用于接收所述转速信号的控制器,所述控制器连接有rs485通信电路,所述控制器借助所述rs485通信电路与上位机通讯连接。控制器的作用是接收信号转换电路输出的转速信号,并通过rs485通信电路发送给上位机。

25.进一步,如图2所示,本实施例中的rs485通信电路包括通信芯片u4、光耦u11~u13,所述光耦u13的输入端连接所述控制器,所述光耦u13的输出端连接所述通讯芯片u4输入端di,所述通讯芯片u4输出端ro连接所述光耦u11的输入端,所述光耦u11的输出端连接所述控制器,所述光耦u12的输入端连接所述控制器,所述光耦u12的输出端连接所述通讯芯片u4选择端re。

26.485通信电路具有输距离远,抗干扰能力强、性价比高等优点,本实施例中使用485通信电路与上位机通信,为了防止外部噪声与干扰信号影响到控制器内部电路,采用光耦进行了隔离,其中数据发送传输线采用光耦u13进行隔离,数据接收传输线采用光耦u11进行隔离,数据选择线采用光耦u14进行隔离,同时光耦u11、u13、u14还用于电平转换。通信芯片u4的型号为max485,是通信电路的核心芯片,用于信号的收发与转换。

27.进一步,所述rs485通信电路还包括反相器u5~u10,所述反相器u10的输入端连接所述控制器,反相器u10的输出端连接所述光耦u13的输入端;所述反相器u6的输入端连接所述光耦u13的输出端,反相器u6的输出端连接所述通讯芯片u4输入端;所述反相器u7的输入端连接所述通讯芯片u4输出端,反相器u7的输出端连接所述光耦u11的输入端;所述反相器u8的输入端连接所述光耦u11的输出端,反相器u8的输出端连接所述控制器;所述反相器u9的输入端连接所述控制器,输出端连接所述光耦u12的输入端;所述反相器u5的输入端连接所述光耦u12的输出端,反相器u6的输出端连接所述通讯芯片u4选择端。

28.在光耦的输入端和输出端均设置反相器,是为了使信号传输不受内部电路影响,用反相器进行隔离,反相器的输入引脚提供高阻抗,可以减少跳变沿的跳变时间,起到修正波形的作用。

29.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1