一种伺服控制转换器的制作方法

1.本实用新型涉及伺服控制技术领域,尤其是一种伺服控制转换器。

背景技术:

2.锅炉/燃烧控制器通过控制燃料、风门、烟气等外部伺服执行器以此来控制燃烧机头的正常燃烧工作,在此整套运作中对于外部伺服执行器的控制显得尤为重要。在如何控制外部伺服执行器的基础上怎样更加便捷高效、精确无误的控制更是重中之重。外部伺服执行的控制可以直接决定整套锅炉/燃烧控制器设备平稳、高效率,安全可靠的运行,因此伺服控制转接模块在设备运行过程中的驱动能力和准确度将直接决定设备的运行状态。

3.然而市面上诸多锅炉/燃烧控制器对伺服执行器的控制都是输出 4ma-20ma信号,由于锅炉/燃烧控制器控制的外部伺服执行器通常是 220v额定电压驱动运作,而市面上模数转换的器件并不能直接将 4ma-20ma电流直接转换为额定电压220v,因此无法满足伺服执行器的工作电压要求。并且,即使有的器件可以将4ma-20ma转化成额定的220v电压,但是这样仅仅只是满足了驱动的工作电压要求,而并不能控制伺服执行器精准转动到指定的角度。

技术实现要素:

4.本实用新型要解决的技术问题是:提供一种伺服控制转换器,解决了锅炉/燃烧控制器输出4ma-20ma的模拟量控制信号与伺服执行器依靠开关量信号驱动相违背的技术问题,以一种桥接的方式实现了锅炉/燃烧控制器到伺服执行器之间控制信号的模数转换。

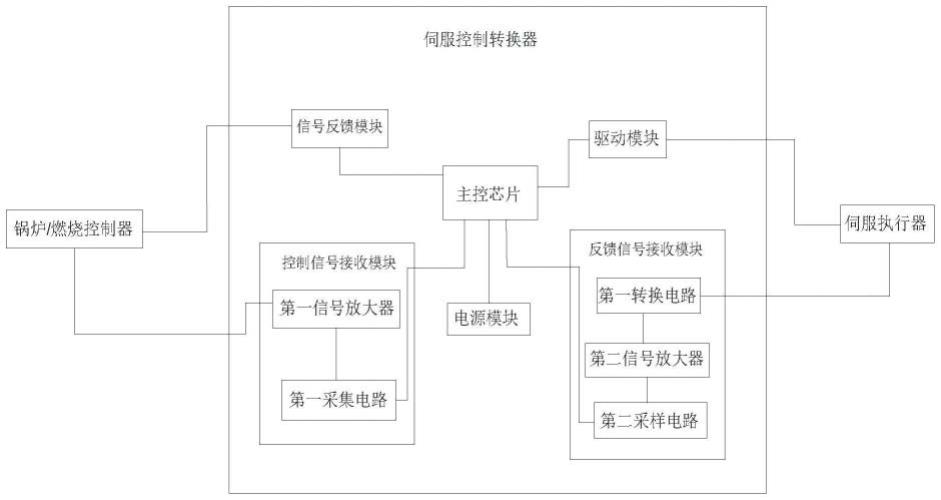

5.本实用新型解决其技术问题所采用的技术方案是:一种伺服控制转换器,包括伺服控制转换模块,所述的伺服控制转换模块的一端连接锅炉/燃烧控制器,所述的伺服控制转换模块的另一端连接伺服执行器;所述的锅炉/燃烧控制器输出的4ma-20ma的模拟量控制信号通过伺服控制转换模块转换为开关量控制信号,所述的伺服控制转模块输出转动方向以及角度并驱动伺服执行器转动,所述的伺服执行器转动的同时通过伺服控制转换模块反馈转动的实时位置给锅炉/燃烧控制器。

6.进一步的说,本实用新型所述的伺服控制转换模块包括主控芯片、电源模块、控制信号接收模块、反馈信号接收模块、驱动模块以及信号反馈模块;

7.所述的主控芯片,分别与电源模块、控制信号接收模块、反馈信号接收模块、驱动模块以及信号反馈模块连接,协助所有模块的运行;

8.所述的电源模块,与主控芯片连接,包括开关电源以及外围电路,提供各部分的工作电源;

9.所述的控制信号接收模块,分别连接主控芯片和锅炉/燃烧控制器,采集锅炉/燃烧控制器输出的4ma-20ma的模拟量控制信号;

10.所述的反馈信号接收模块,分别连接主控芯片和伺服执行器,采集伺服执行器反馈的电流模拟量;

11.所述的驱动模块,分别与主控芯片以及伺服执行器连接,驱动伺服执行器动作;

12.所述的信号反馈模块,分别与主控芯片以及锅炉/燃烧控制器连接,将伺服执行器转动的角度反馈给锅炉/燃烧控制器。

13.再进一步的说,本实用新型所述的控制信号接收模块包括第一信号放大器,所述的第一信号放大器将锅炉/燃烧控制器的输出信号放大;所述的第一信号放大器连接第一采集电路,所述的第一采集电路采集放大后的控制信号。

14.再进一步的说,本实用新型所述的反馈信号接收模块包括第一转换电路、第二信号放大器以及第二采集电路,所述的第一转换电路与伺服执行器连接,将伺服执行器输出的电压转换为电流,所述的第二信号放大器连接第一转换电路的输出端,并连接第二采集电路的输入端,所述的第二采集电路采集放大后的电流模拟量。

15.再进一步的说,本实用新型所述的信号反馈模块包括信号转换芯片,所述的信号转换芯片将伺服执行器转动的角度信号转换成 4ma-20ma的模拟量信号并反馈给锅炉/燃烧控制器。

16.本实用新型的有益效果是,解决了背景技术中存在的缺陷,将锅炉/燃烧控制器输出的4ma-20ma的伺服执行器控制信号转换为伺服执行器可执行的控制信号,以此去实时、高效、准确的控制执行器的运作;并将伺服执行器转动的实时位置(角度)信息再通过数模转换将4ma-20ma信号反馈给控制器来实时显示出当前的位置,以达到可以实现控制器对伺服执行器位置(角度)的实时监测和控制功能。

附图说明

17.图1是本实用新型伺服控制转换器的运行原理框图;

18.图2是本实用新型电源模块电路图;

19.图3是本实用新型控制信号接收模块电路图;

20.图4是本实用新型反馈信号接收模块电路图;

21.图5是本实用新型驱动模块电路图;

22.图6是本实用新型信号反馈模块电路图。

具体实施方式

23.现在结合附图和优选实施例对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

24.如图1-图6所示的一种伺服控制转换器,包括伺服控制转换模块,所述的伺服控制转换模块的一端连接锅炉/燃烧控制器,所述的伺服控制转换模块的另一端连接伺服执行器;所述的锅炉/燃烧控制器输出的4ma-20ma的模拟量控制信号通过伺服控制转换模块转换为开关量控制信号,所述的伺服控制转模块输出转动方向以及角度并驱动伺服执行器转动,所述的伺服执行器转动的同时通过伺服控制转换模块反馈转动的实时位置给锅炉/燃烧控制器。

25.伺服控制转换模块包括主控芯片、电源模块、控制信号接收模块、反馈信号接收模块、驱动模块以及信号反馈模块;

26.主控芯片为st公司推出的f系列中的stm32f415rgt6。

27.如图2所示,电源模块,通过用uwf1212s-3wr3作为开关电源,加上外围电路设计整体协调完成电源模块。

28.如图3所示,控制信号接收模块,采用了ads1110芯片作为模拟量的采集。根据ads1110芯片的工作特性设计了外围电路,通过 ad8605芯片将锅炉/燃烧控制器输出的信号放大后再通过ads1110芯片进行采集处理,这样便完成了控制信号的采集问题。

29.如图4所示,反馈信号接收模块,伺服执行器在被驱动转动的同时是有电压反馈,由于反馈的电压无法和锅炉/燃烧控制器给定的信号相比较,因此要将二者转换到同一维度进行比较处理,在综合各方面因素后本设计选择将伺服执行器反馈的电压转换到电流单位,以保证二者可以相互比较,方便逻辑处理,精确的控制伺服执行器转动以及反馈到控制器实时转动的角度,具体的电路设计是通过电压转换到电流,然后经过放大器,最后通过ads1110采集电流模拟量,最终完成转动角度的反馈电路设计。

30.如图5所示,驱动模块,根据伺服执行器的运行原理,需要220v 电压进行驱动,而前面所做的角度给定与反馈最终也就是要判断伺服执行的转动方向以及转动角度问题,因此电路需要根据伺服执行器本身而设计。

31.如图6所示,信号反馈模块,通过前面的伺服转接模块获取到伺服执行器的实际转动角度多方比较后,用ad5420芯片将伺服执行器转动的角度转换成4ma-20ma信号反馈给锅炉/燃烧控制器,最终实现锅炉/燃烧控制器可以实时监控给定和反馈伺服执行器运作角度的技术问题。

32.本实用新型实现了锅炉/燃烧控制器到伺服执行器的角度控制与实时角度反馈的功能,在正常运行模式之前,会有校准过程,校准模式实现了减免机械误差的功能。另外伺服转接控制系统也具有到位判断,当伺服执行器转动到最大位置(90

°

)和最小位置(0

°

)时,伺服转接控制系统会自行进行置位处理,确保不会出现失控情况出现。

33.以上说明书中描述的只是本实用新型的具体实施方式,各种举例说明不对本实用新型的实质内容构成限制,所属技术领域的普通技术人员在阅读了说明书后可以对以前所述的具体实施方式做修改或变形,而不背离实用新型的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1