机床的控制装置的制作方法

1.本发明涉及机床的控制装置。

背景技术:

2.以往,作为开孔加工和车削加工等的切屑对策,有时应用摆动切削。例如,已知一种为了实现摆动切削加工而对移动指令重叠摆动指令的技术(例如,参照专利文献1)。根据该技术,通过对移动指令重叠摆动指令而生成的重叠指令,能够在切碎切屑的同时进行摆动切削加工。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2019-28597号公报

技术实现要素:

6.发明所要解决的课题

7.另外,根据对移动指令开始重叠/结束重叠摆动指令时的摆动相位,由于摆动指令的重叠而生成不连续的重叠指令。由于这样不连续的重叠指令,有时加速度急剧地变化,机床产生冲击。若机床产生冲击,则有可能对加工精度造成不良影响。

8.因此,期望一种能够降低在摆动切削加工中机床产生的冲击的机床的控制装置。

9.用于解决课题的手段

10.本公开的一个方式涉及一种机床的控制装置,其一边使工具与工件相对摆动一边进行加工,其具备:摆动指令生成部,其基于摆动条件生成摆动指令;摆动开始/结束判定部,其基于所述摆动指令判定摆动的开始/结束;以及控制部,其基于通过根据所述摆动开始/结束判定部的判定结果对移动指令重叠所述摆动指令而生成的重叠指令,使所述工具与所述工件相对摆动,所述摆动开始/结束判定部在所述摆动指令的绝对值为规定值以下时判定摆动的开始/结束。

11.发明效果

12.根据本公开的一个方式,能够提供一种机床的控制装置,其能够降低在摆动切削加工中机床产生的冲击。

附图说明

13.图1表示本发明的第一实施方式的机床的控制装置的结构。

14.图2表示移动指令的一例。

15.图3表示摆动指令的一例。

16.图4表示开始/结束对图2的移动指令重叠图3的摆动指令的定时偏离了摆动相位0

°

及180

°

时的重叠指令。

17.图5表示开始/结束对图2的移动指令重叠图3的摆动指令的定时没有偏离摆动相

位0

°

及180

°

时的重叠指令。

18.图6表示摆动指令的另一例。

19.图7表示开始/结束对图2的移动指令重叠图6的摆动指令的定时偏离了摆动指定成为0的摆动相位时的重叠指令。

20.图8表示开始/结束对图2的移动指令重叠图6的摆动指令的定时没有偏离摆动指定成为0的摆动相位时的重叠指令。

21.图9表示本公开的第二实施方式的机床的控制装置的结构。

具体实施方式

22.以下,参照附图详细说明本公开的实施方式。另外,在第二实施方式以后的说明中,省略与第一实施方式共通的结构、效果的说明,仅说明与第一实施方式不同的结构、效果。另外,在本说明书中,摆动指令是指某个摆动相位下的指令的瞬时值,摆动振幅是指正弦波或余弦波的振幅值。

23.[第一实施方式]

[0024]

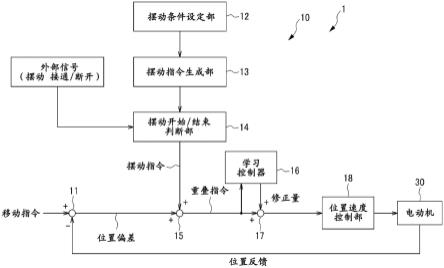

图1是本公开的第一实施方式的机床的控制装置1的功能框图。如图1所示,本实施方式的机床的控制装置1构成为包含伺服控制装置10,对驱动进给轴的电动机30进行驱动控制。

[0025]

如图1所示,本实施方式的机床的控制装置1具备第一加法器11、摆动条件设定部12、摆动指令生成部13、摆动开始/结束判定部14、第二加法器15、学习控制器16、第三加法器17以及位置速度控制部18。

[0026]

如图1所示,在本实施方式的机床的控制装置1中,将由未图示的移动指令生成部基于加工条件生成的针对电动机30的移动指令输入到后述的伺服控制装置10的第一加法器11。

[0027]

第一加法器11计算位置偏差。具体而言,第一加法器11计算基于由进给轴的电动机30的编码器进行的位置检测的位置反馈与位置指令之间的差值即位置偏差。

[0028]

摆动条件设定部12设定摆动条件。具体而言,摆动条件设定部12设定摆动振幅或摆动振幅倍率、摆动频率或摆动频率倍率。将这些摆动振幅或摆动振幅倍率和摆动频率或摆动频率倍率构成的摆动条件输入到后述的摆动指令生成部13。

[0029]

摆动指令生成部13基于摆动条件生成摆动指令。摆动指令生成部13可以根据摆动振幅倍率和摆动频率倍率这样的摆动条件以及加工条件求出摆动指令,也可以根据摆动振幅和摆动频率这样的摆动条件求出摆动指令。另外,倍率和不是倍率的条件可以任意组合。即,还考虑到向摆动轴已停止的情况等的应用,只要是以摆动条件直接设定摆动振幅、摆动频率的方式,则能够不使用加工条件来生成摆动指令。

[0030]

摆动开始/结束判定部14基于摆动指令判定摆动的开始/结束。关于该摆动开始/结束判定部14进行的摆动的开始/结束的判定,在后面详细叙述。

[0031]

第二加法器15生成重叠指令。具体而言,第二加法器15针对第一加法器11计算出的位置偏差重叠由摆动指令生成部13生成的摆动指令,由此生成重叠指令。另外,第二加法器15也可以构成为对移动指令加上由摆动指令生成部13生成的摆动指令。或者,也可以构成为在摆动指令生成部13生成摆动指令(速度指令),第二加法器15对移动指令(速度指令)

加上摆动指令。

[0032]

另外,第二加法器15根据摆动开始/结束判定部14的判定结果,对位置偏差重叠摆动指令。即,第二加法器15在由摆动开始/结束判定部14判定为摆动开始时,开始对位置偏差重叠摆动指令,在由摆动开始/结束判定部14判定为摆动结束时,结束对位置偏差重叠摆动指令。

[0033]

学习控制器16基于重叠指令计算重叠指令的修正量,并通过第三加法器17对重叠指令加上计算出的修正量,由此来修正重叠指令。该学习控制器16具有存储器,在摆动的1个周期或多个周期内将摆动相位和修正量相关联地存储在存储器中,在能够补偿与电动机30的响应性相应的摆动动作的相位延迟的定时读出存储器中存储的修正量并输出到第三加法器17。当在存储器中存储的摆动相位中不存在输出修正量的摆动相位的情况下,可以根据摆动相位接近的修正量来计算输出的修正量。一般而言,摆动频率越高,相对于摆动指令的位置偏差越大,因此通过该学习控制器16进行修正,能够提高针对周期性的摆动指令的追随性。其结果,对重叠指令的追随性也提高,能够降低在摆动切削加工中机床产生的冲击。进而,能够提高加工精度。

[0034]

位置速度控制部18基于加上修正量后的重叠指令,生成针对驱动进给轴的电动机30的转矩指令,根据生成的转矩指令控制电动机30。由此,一边使工具与工件相对摆动一边进行加工。

[0035]

接着,详细说明摆动开始/结束判定部14进行的摆动的开始/结束的判定。

[0036]

本实施方式的摆动开始/结束判定部14在摆动指令的绝对值为规定值以下的情况下,进行摆动的开始/结束的判定。规定值例如被设定为0或0附近的值,也可以基于加速度来计算。在该定时,在满足了摆动开始/结束条件的情况下判断为摆动开始/结束。例如,可以根据摆动振幅、移动指令、来自管理加工程序的上位控制装置的通知、外部信号进行判断。在根据摆动振幅、移动指令进行判断的情况下,只要是规定值以上则判断为开始,若小于规定值则判断为结束,也可以使进行开始/结束判断的规定值具有滞后。在根据来自上位控制装置的通知或外部信号进行判断的情况下,若通知开始(on)则判断为开始,若通知结束(off)则判断为结束即可。由于与位置偏差重叠的摆动指令的绝对值为规定值以下,能够抑制摆动开始/结束时的不连续的重叠指令的生成,能够降低机床产生的冲击。

[0037]

另外,在本实施方式中,通过摆动开始/结束判定部14来决定摆动的开始/结束的定时,因此有时会偏离由加工程序规定的摆动开始/结束的定时。摆动开始/结束判定部14可以构成为决定摆动的开始/结束的定时,使得相对于由加工程序规定的摆动开始/结束的定时的偏移量在预定范围内。

[0038]

参照图2~图8所示的具体例,更具体地说明摆动开始/结束判定部14进行的摆动的开始/结束的判定。

[0039]

图2是表示移动指令的一例的图,是移动指令恒定的情况。在图2所示的移动指令为恒定速度的情况下,成为时间与移动量呈比例关系的直线状的指令。另外,图3是表示摆动指令的一例的图,是正弦波状的指令的情况。

[0040]

图4表示开始/结束对图2的移动指令重叠图3的摆动指令的定时偏离了摆动相位0

°

及180

°

时的重叠指令。图3的摆动指令是正弦波,因此在摆动相位0

°

和180

°

时,摆动指令为0。因此,若开始/结束重叠图3的摆动指令的定时偏离了摆动相位0

°

及180

°

,则摆动指令

成为0以外的值,因此如图4所示,重叠开始/结束时的指令不连续。在图4中,由虚线包围的部分表示重叠开始/结束时,可知产生了大的冲击。

[0041]

与此相对,图5表示开始/结束对图2的移动指令重叠图3的摆动指令的定时没有偏离摆动相位0

°

及180

°

时的重叠指令。当开始/结束重叠图3的摆动指令的定时为摆动相位0

°

和180

°

时,摆动指令为0,因此,如图5所示,重叠开始/结束时的指令连续且平滑。在图5中,由虚线包围的部分表示重叠开始/结束时,可知冲击降低。

[0042]

另外,图6表示摆动指令的其他例子。如图6所示的摆动指令那样,也可以是余弦波状的指令,且纵轴的位置进行了偏置。

[0043]

图7表示开始/结束对图2的移动指令重叠图6的摆动指令的定时偏离了摆动指定成为0的摆动相位时的重叠指令。图6的摆动指令是余弦波并且纵轴的位置进行了偏置,根据图6可知,在摆动相位0

°

的情况下,摆动指令为0。因此,若开始/结束重叠图6的摆动指令的定时偏离了摆动相位0

°

,则摆动指令成为0以外的值,因此,如图7所示,重叠开始/结束时的指令不连续。在图7中,由虚线包围的部分表示重叠开始/结束时,可知产生了大的冲击。

[0044]

与此相对,图8表示开始/结束对图2的移动指令重叠图6的摆动指令的定时没有偏离摆动指定成为0的摆动相位时的重叠指令。若开始/结束重叠图6的摆动指令的定时为摆动相位0

°

,则摆动指令为0,因此,如图8所示,重叠开始/结束时的指令连续且平滑。在图8中,由虚线包围的部分表示重叠开始/结束时,可知冲击降低。

[0045]

如图2~8说明的那样,通过在摆动指令小的定时开始/结束摆动,能够降低机床产生的冲击。

[0046]

根据本实施方式的机床的控制装置1,起到以下的效果。

[0047]

在本实施方式中,构成为设置摆动开始/结束判定部14,其基于摆动指令来判定摆动的开始/结束,并且根据摆动开始/结束判定部14的判定结果对移动指令重叠摆动指令来生成重叠指令。另外,构成为在摆动指令的绝对值为规定值以下的情况下,通过摆动开始/结束判定部14判定摆动的开始/结束。

[0048]

由此,在摆动指令的绝对值为规定值以下时,开始/结束对移动指令重叠摆动指令,因此能够抑制不连续的指令的生成,能够降低机床产生的冲击。并且,能够提高摆动切削加工的加工精度。

[0049]

[第二实施方式]

[0050]

图9表示本公开的第二实施方式的机床的控制装置1a的结构。如图9所示,第二实施方式的机床的控制装置1a与第一实施方式的不同在于,构成为包含伺服控制装置10a,还具备摆动振幅计算部121以及摆动相位计算部122。另外,摆动指令生成部13a与第一实施方式的摆动指令生成部13对应,摆动开始/结束判定部14a与第一实施方式的摆动开始/结束判定部14对应,其他结构与第一实施方式相同。

[0051]

摆动振幅计算部121基于摆动条件计算摆动振幅。例如,摆动振幅计算部121基于由摆动条件设定部12设定的摆动振幅倍率来计算摆动振幅。

[0052]

摆动相位计算部122根据摆动条件计算摆动相位。例如,摆动相位计算部122基于由摆动条件设定部12设定的摆动频率倍率,计算摆动相位(摆动频率)。

[0053]

本实施方式的摆动指令生成部13a基于摆动振幅计算部121计算出的摆动振幅以及摆动相位计算部122计算出的摆动相位,生成摆动指令。

[0054]

本实施方式的摆动开始/结束判定部14a基于摆动振幅计算部121计算出的摆动振幅以及摆动相位计算部122计算出的摆动相位中的至少一方来判定摆动的开始/结束。

[0055]

更详细而言,摆动开始/结束判定部14a例如可以在摆动振幅(正弦波或余弦波的振幅值)为规定值以下时,判定摆动的开始/结束。由此,能够抑制在摆动指令的重叠开始/重叠结束时成为不连续的指令。

[0056]

另外,摆动开始/结束判定部14a也可以在摆动指令的绝对值为规定值以下的摆动相位时,判定摆动的开始/结束。通过将规定值设为0,能够进一步降低冲击。如果是上述图3所示的正弦波状的摆动指令的情况,则在摆动相位为0

°

或180

°

时判定摆动的开始/结束即可。另外,如果是上述图6所示的纵轴的位置进行了偏置的余弦波状的摆动指令的情况,则在摆动相位为0

°

时判定摆动的开始/结束即可。

[0057]

根据本实施方式,与第一实施方式同样地,在摆动指令的绝对值为规定值以下时,开始/结束对移动指令重叠摆动指令,因此能够抑制不连续的指令的生成,能够降低机床产生的冲击。并且,能够提高摆动切削加工的加工精度。

[0058]

此外,本公开并不限于上述方式,能够达成本公开的目的的范围内的变形、改良也包含在本公开中。

[0059]

例如,在第二实施方式中,构成为具备摆动振幅计算部121和摆动相位计算部122,但也可以构成为仅具备它们中的一方。

[0060]

附图标记的说明

[0061]

1,1a机床的控制装置

[0062]

10,10a伺服控制装置

[0063]

11第一加法器

[0064]

12摆动条件设定部

[0065]

13,13a摆动指令生成部

[0066]

14,14a摆动开始/结束判定部

[0067]

15第二加法器

[0068]

16学习控制器(学习控制部)

[0069]

17第三加法器(学习控制部)

[0070]

18位置速度控制部(控制部)

[0071]

30电动机

[0072]

121摆动振幅计算部

[0073]

122摆动相位计算部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1