基于人工智能的浆纱机组自适应控制方法与流程

1.本发明涉及浆纱机领域,具体涉及基于人工智能的浆纱机组自适应控制方法。

背景技术:

2.浆纱机是纺织织造中用来给纱线上浆的重要设备,纱线经过上浆可以提高可织性,具有毛羽贴服好、断头少、织造效率高等优点。

3.纱线回潮率是纱线工艺中的关键指标之一。其中,当纱线回潮率过低,则浆膜发脆,浆纱容易发生脆断头,并且浆膜易被刮落,使纱线起毛而断头,会导致织造困难;纱线回潮率过高,浆纱耐磨性差,浆膜发黏,纱线易粘连在一起,使织机开口不清,易产生跳花、珠网等疵布,同时也使断头增加,而且纱线易发霉。同时,回潮率是影响纱线柔软性与弹性的重要指标,不同纤维种类的纱线,在不同的回潮率下会显示出不同的物理特性,它的弹力和伸长也会发生显著变化。

4.其中,造成纱线回潮不均的主要因素是浆纱机的车速和烘筒温度。基于此,目前,对于大型浆纱机的稳定烘筒温度而调节浆纱机的车速的自动控制已经足够成熟。

5.而对于新兴起的单线的浆纱机,由于侧重的是对一种线材多种颜色的后处理,符合柔性制造的需求,因此被大量使用。但是,使用大量的单线浆纱机会导致手工参数调节难度过大的问题,同时难以优化机组的整体效率。

6.因此急需一种通过改进单线浆纱机的烘桶控制方法,提供一种新的烘桶自适应参数控制方法,从而基于机组的整体性能表现自动优化得到最佳的机组通用参数,最大限度提高工作速度和效率。

技术实现要素:

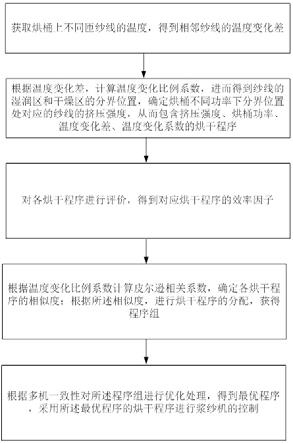

7.为了解决上述技术问题,本发明的目的在于提供基于人工智能的浆纱机组自适应速率参数控制方法,所采用的技术方案具体如下:本发明提供的基于人工智能的浆纱机组自适应控制方法的技术方案,包括以下步骤:获取烘桶上不同匝纱线的温度,得到相邻纱线的温度变化差;根据所述温度变化差,计算温度变化比例系数,进而得到纱线的湿润区和干燥区的分界位置,确定烘桶不同功率下分界位置处对应的纱线的挤压强度,从而包含挤压强度、烘桶功率、温度变化差、温度变化系数的烘干程序;对各烘干程序进行评价,得到对应烘干程序的效率因子;根据所述温度变化比例系数计算皮尔逊相关系数,确定各烘干程序的相似度;根据所述相似度,进行烘干程序的分配,获得程序组;根据多机一致性对所述程序组进行优化处理,得到最优程序,采用所述最优程序的烘干程序进行浆纱机的控制。

8.进一步地,所述纱线的湿润区和干燥区的分界位置的获取过程为:

依次从烘桶纱线的入线端到出线端对每匝纱线进行编号,从出线端向入线端按顺序依次选取i个温度变化比例系数,分别与设定阈值比较,当i个温度变化比例系数均小于设定阈值,则湿润区与干燥区的分界匝号为第n-i-1匝;其中,n为烘桶上纱线总匝数。

9.进一步地,所述的温度变化比例系数为:其中,n为烘桶上纱线总匝数,,为第n匝纱线温度与第n-1匝纱线温度的温度变化差。

10.进一步地,对各烘干程序进行评价的过程为:1)根据温度变化差,计算烘干平稳度因子;所述烘干平稳度因子为:其中,f(x)为对进行直线拟合得到的拟合模型,为所有温度变化差与拟合模型之间的残差之和;2)根据所述烘干平稳度因子以及烘桶功率的权重,计算得到效率因子;所述效率因子为其中,为功率的权重,,为烘干平稳度因子,为烘桶最大功率,为第j个烘干程序对应的烘桶功率。

11.进一步地,所述烘干程序的相似度为其中,为两两烘干程序的皮尔逊相关系数,值域为[-1,1],为第k个温度变化比例系数,为第u个温度变化比例系数,j值域在[0,2]。

[0012]

进一步地,对烘干程序的分配采用k-m算法或最大匹配算法。

[0013]

进一步地,所述程序组包括m层程序,每层程序至少包括两个烘干程序。

[0014]

进一步地,所述最优程序的获取过程为:a)从第m层程序中选取最大效率因子的烘干程序,分别在多个浆纱机间执行;b)计算所有浆纱机的温度变化序列的皮尔逊相关系数,得到每个浆纱机的最大皮尔逊相关系数以及最小皮尔逊相关系数,并计算两浆纱机的最大皮尔逊相关系数以及最小皮尔逊相关系数的差值,进而得到评价指标;c)利用所述评价指标对当前程序的效率因子进行衰减,更新当前程序的效率因子,使其q=q*z;并比较程序组中的剩余程序的效率因子q当前程序q*z的程序的大小,若剩余程序的效率因子q大于当前程序q*z的程序,则将该剩余程序施加到机组进行尝试,并将该剩余程序的效率因子q更新为q*z;反之,则继续判断第m-1层程序中是否有程序q大于当前程序q*z的程序;若有,则进入第m-1层程序,将第m-1层程序中剩余的大于当前程序q*z的

程序进行尝试,并更新q为q*z;若无,则停止搜索,令更新过q=q*z的程序中最大的效率因子q的程序为最优程序。

[0015]

本发明具有如下有益效果:本发明通过对烘桶上纱线进行干燥区和湿润区的划分,根据划分的分界位置能够准确地确定从湿纱线到干纱线这个过程的烘桶功率以及对应的挤压强度,并以该分界位置为基础,进行不同的烘桶功率下的对应的温度变化差、温度变化比例系数以及挤压强度的烘干程序的获取,对烘干程序进行分配,获取适合浆纱机机组的最优程序;也即通过对烘桶纱线的干湿的精细化的划分,并结合各烘干程序,能够更加准确、稳定地进行浆纱机机组的控制。

附图说明

[0016]

为了更清楚地说明本发明实施例或现有技术中的技术方案和优点,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

[0017]

图1为单纱浆纱机的烘桶结构示意图;图2为烘桶上纱线的绕纱示意图;图3为本发明的基于人工智能的浆纱机组自适应控制方法实施例的流程图。

具体实施方式

[0018]

为了更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的方案,其具体实施方式、结构、特征及其功效,详细说明如下。除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。

[0019]

下面以具体的单纱浆纱机的烘桶为例,对本发明的基于人工智能的浆纱机组自适应控制方法实施例进行具体介绍:如图1所示,为烘桶的结构示意图,该烘干桶是空心六棱柱结构,该空心六棱柱结构为较细的支杆搭接而成,最大限度使线材裸露在空气中,其中纱线与烘桶的柱面接触十分少。如图2所示,一定长度的单纱线缠绕在烘桶上,形成n匝纱线,其中,该n匝纱线的两端中一端为入线端,一端为出线端。

[0020]

当然作为其他实施方式,本发明的烘桶的结构还可以为其他结构,如圆柱体结构,其并不局限于六棱柱结构。

[0021]

基于上述烘桶的结构,本发明的基于人工智能的浆纱机组自适应控制方法,如图3所示,包括以下步骤:步骤1,获取烘桶上不同匝纱线的温度,得到相邻纱线的温度变化差;本实施例中,通过热电堆(非接触式红外传感器)元件阵列测量烘桶的每匝纱线的温度,能够实时得到烘桶中每匝纱线的温度,其中n为烘桶上纱线匝数,n≥3,也即对应n个温度读数;那么,根据采集的不同匝纱线的温度,计算得到温度变化差:

,n为纱线匝数,则得到的温度变化差序列为:。

[0022]

其中,在进行纱线的温度测量时,需要热电堆元件阵列靠近烘桶表面,并与每匝线对齐,读取线温度,但该热电堆元件阵列的位置需要远离红外加热元件,并避免对射,这是因为纱线温度的变化,主要通过吸收红外led释放的光线加热,并在空气介质中通过蒸发浆液来降温,因此,若热电堆元件阵列靠近红外加热元件,那么就会出现测量的温度与纱线的实际温度差异过大。

[0023]

本实施例中,进行温度测量的较佳的位置为:分别将红外加热元件和热电堆元件阵列置于烘桶内,热电堆元件阵列紧贴纱线,远离红外加热元件,且朝向方向为面向烘桶外侧。

[0024]

作为其他实施方式,获取纱线温度的方式还可以采用其他温度传感器,如接触式温度传感器。

[0025]

步骤2,根据温度变化差,计算温度变化比例系数,进而得到纱线的湿润区和干燥区的分界位置,确定烘桶不同功率下分界位置处对应的纱线的挤压强度,从而包含挤压强度、烘桶功率、温度变化差、温度变化系数的烘干程序;其中,计算的温度变化比例系数:,n为烘桶上纱线总匝数。

[0026]

进而,得到温度变化比例系数序列。

[0027]

本实施例中,纱线的湿润区和干燥区的分界位置的获取过程为:依次从烘桶纱线的入线端到出线端对每匝纱线进行编号,从出线端向入线端按顺序依次选取i个温度变化比例系数,分别与设定阈值比较,当i个温度变化比例系数均小于设定阈值,则湿润区与干燥区的分界匝号为第n-i-1匝。

[0028]

本实施例中给定i=5,设定阈值为,当从出线端向入线端倒数连续多个温度变化比例系数都未超出时,认为找到湿润区和干燥区的分界匝号;具体地:以i为5为例,假如{}这5个样本连续低于,则认为分界匝号位于n-6匝。

[0029]

需要说明的是,由于该n匝纱线是由入线端依次将纱线缠绕到烘桶上的,因此,由于纱线在入线部分是湿润的,随着烘桶的加热纱线温度会逐步上升,那么先缠绕上烘桶的部分纱线由于时间较长而变成干纱线,即在干燥时温度达到恒定,而后缠绕的纱线则由于时间较短仍是湿纱线,因此本实施例将烘桶上的纱线划分为干燥区和湿润区。

[0030]

本实施例中,根据得到纱线的湿润区和干燥区的分界位置,采用pid控制方法控制烘桶功率,使其稳定在分界位置处,并获取湿润区对应的挤压强度。本实施例中的烘桶功率为红外led加热元件的功率。

[0031]

上述中获取的湿润区对应的挤压强度是实施者基于自身经验和具体工艺要求对浆纱机的辊轴压力进行调试,得到合适的结果;具体地,通过使用红外led加热元件,将红外led加热元件进行功率调节,并使用pid方式基于湿润区和干燥区去的分界位置来控制温度(控制温度即为控制红外led加热元件的功率),使得浆纱机在最低的辊压力下出线,并使得

烘桶末端出线为合格干燥的纱线。

[0032]

其中,本实施例中的烘干程序包含挤压强度、烘桶功率、温度变化差、温度变化系数的参数,这是基于不同的烘桶功率对应不同的纱线的挤压强度,得到的对应参数的烘干程序。

[0033]

进一步地,为了更方便地应用到工业环境中,本发明还可将挤压强度、烘桶功率、温度变化差、温度变化系数对应特定的档位,也即将各烘干程序对应的档位,其中共有n档,具体地,得到每种挡位下:挤压强度、烘桶功率、、构成的信息,其中j表示包含烘桶功率、温度变化差、温度变化系数的烘干程序以及对应档位的序号。

[0034]

步骤3,对各烘干程序进行评价,得到对应烘干程序的效率因子。

[0035]

本实施例中,对各烘干程序进行评价的过程为:1)根据温度变化差,计算烘干平稳度因子;本实施例中,烘干平稳度因子为:其中,f(x)为对温度变化序列进行直线拟合得到的拟合模型,为所有温度变化差与拟合模型之间的残差之和。

[0036]

上述实施中采用随机抽样一致算法(ransac)或最小二乘法进行直线拟合。

[0037]

本实施例中,烘干平稳度因子s越大则意味着平稳度越大。其中s的值域在(0,1)。烘干平稳度因子s是否线性是由决定的,当较为线性时,意味着烘干过程平稳,而残差过大,则意味着干燥速度过快导致变化率不线性,温度下降趋势为非线性,意味着过度烘干或者导致上浆介质因为突然的高温而变质。

[0038]

2)根据所述烘干平稳度因子以及烘桶功率的权重,计算得到各烘干程序的效率因子;本实施例中,效率因子其中,为烘桶功率的权重,为烘干平稳度因子。

[0039]

其中,烘桶功率的权重:其中,为烘桶最大功率,为第j个烘干程序对应的烘桶功率。

[0040]

需要说明的是,由于挤压强度越大意味着浆纱的纱线初始湿度越低,干燥速度就需要快。但是过度烘干的可能性越大,因此为了后续动态调节过程中限制较慢的功率权重不被过度降级,因此生成权重自低到高的等差序列;由于干燥速度越快,烘桶功率越大,因此基于功率计算每个烘干功率(烘干程序)对应的权重值。

[0041]

其中,权重能够代表不同烘干程序下的可靠程度。其中每个conf的值域在(0,1,conf越大意味着越可靠,但整体上意味着干燥速度越慢。此时的权重随着干燥速度的变大而线性递减的,权重最大的对应干燥速度最慢的。

[0042]

作为其他实施方式,本发明还对各效率因子进行排序,得到各烘干程序对应的评价等级。

[0043]

本实施例中的评价等级为对每个烘干程序进行等级划分,得到稳定和不稳定的评

价等级。

[0044]

需要说明的是,由于效率因子直接代表了可靠程度和烘干平稳度因子的联合效果,效率因子q越大,则意味着最稳定可靠,效率因子q越小,则意味着最不稳定,容易出现过度烘干或其它工艺问题。因此,评价等级稳定的烘干程序可靠性高。

[0045]

步骤4,根据温度变化比例系数计算皮尔逊相关系数,确定不同烘干程序的相似度;根据所述相似度,进行烘干程序的分配,获得程序组。

[0046]

本实施例中,计算两两烘干程序的相似度:,其中,为两两烘干程序的皮尔逊相关系数,值域为[-1,1],为第k个温度变化比例系数,为第u个温度变化比例系数,j值域在[0,2],皮尔逊相关系数越小意味着相似度越高。

[0047]

本实施例中的烘干程序的分配过程为:1)根据计算的烘干程序相似度,进行烘干程序的最大分配,得到两相似烘干程序的二元组集合;2)基于两相似烘干程序优选对应的效率因子q最大者,合并至候选程序集合,基于最大分配得到多层程序集合;3)对第一次最大分配的每个二元组中的程序比较效率因子q大小,抽离效率因子q最小的程序,移动至第一层程序集合;4)对剩余的程序继续做最大分配,并分配至下一层集合,其中x为层数,直到无法分配,至此,得到了程序组a,其中程序组a有m层;本实施例中是针对不同效率因子q对应的烘干程序,构建层次模型,使得层与层之间的程序相似度较高,而每层的效率越来越高,实现平滑、快速的程序搜索。

[0048]

步骤5,根据多机一致性对程序组进行优化处理,得到最优程序,采用所述最优程序的烘干程序进行浆纱机的控制。

[0049]

本实施例中,获取最优程序的过程为:a、从选取最大效率因子的烘干程序,分别在多个机器间执行,计算多机一致性,其中有至少一个程序,为第m层的程序组;本实施例中的一般有一或两个烘干程序。

[0050]

b、计算所有浆纱机的温度变化序列的皮尔逊相关系数,得到每个浆纱机的最大皮尔逊相关系数以及最小皮尔逊相关系数,从所有浆纱机中选出最大皮尔逊相关系数以及最小皮尔逊相关系数的两浆纱机,并计算两浆纱机的最大皮尔逊相关系数以及最小皮尔逊相关系数的差值,进而得到评价指标;其中,评价指标为:其中,为所有浆纱机的最大皮尔逊相关系数,为所有浆纱机的最小皮尔逊相关系数,z的含义是基于度量了机组之间最相似和最不相似工作状况的评价指标,当z越大,意味着一致性越高,z越小意味着一致性越低。

[0051]

c、利用评价指标对当前程序的效率因子进行衰减,更新当前程序的效率因子,使

其q=q*z,并比较中的剩余程序的效率因子q大于当前程序q*z的程序的大小,若剩余程序的效率因子q大于当前程序q*z的程序,则将该剩余程序施加到机组进行尝试,并将该剩余程序的效率因子q更新为q*z;反之,则继续判断层中是否有其它程序q大于当前程序q*z的程序;若有,则进入层,将层中剩余的大于当前程序q*z的程序进行尝试,并更新q为q*z;若无,则停止搜索,令之前更新过q=q*z的程序中最大的效率因子q的程序为最优程序。

[0052]

本发明的方案,能够实现了基于机组的整体性能表现自动优化得到最佳的机组通用参数,最大限度提高工作速度和效率。

[0053]

需要说明的是,本发明在此定义一致性模型,由于多个机器之间使用相同的压力和进线速度,因此每个机器的线材进入烘桶时,其湿度应为一恒定状态,而实际生产过程中由于机械装配问题等原因会导致预设参数一致但出线湿度不一致的情况,因此需要针对该种情况对烘干状态进行评价,以确定不同浆纱机是否能够在一种参数下保证同级别效率。

[0054]

进一步地,本发明在获取最优程序后,采用评价等级对最优程序进行判断,当最优程序的评价等级为稳定,则使用最优程序进行浆纱机的控制,当最优程序的评价等级为不稳定,则重新进行步骤5中最优程序的确定。

[0055]

需要说明的是:上述本发明实施例先后顺序仅仅为了描述,不代表实施例的优劣。且上述对本说明书特定实施例进行了描述。其它实施例在所附权利要求书的范围内。在一些情况下,在权利要求书中记载的动作或步骤可以按照不同于实施例中的顺序来执行并且仍然可以实现期望的结果。另外,在附图中描绘的过程不一定要求示出的特定顺序或者连续顺序才能实现期望的结果。在某些实施方式中,多任务处理和并行处理也是可以的或者可能是有利的。

[0056]

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

[0057]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1