基于接近开关检测的导开速度控制方法及控制系统与流程

1.本发明涉及轮胎成型技术领域,尤其涉及一种基于接近开关检测的导开速度控制方法及控制系统。

背景技术:

2.轮胎成型机在贴合过程中,需要将垫布从原始物料中分离开,再将剥离垫布的物料与其他材质贴合在一起,因此在缠绕贴合时,后面供料与导开装置需要不停供料,因导开电机驱动的垫布辊的卷径随着生产会不停的发生直径的变化,由于物料贴合的速度保持不变,如果导开电机的速度一直不变,那么导开的线速度会跟随卷径的变化而变化,导致后段工序中贴合速度与导开速度无法匹配,现有控制方式是用两个宽光幕传感器检测储料状态,一旦储料用完,立即导开,但这种控制方式会对料的质量造成影响,拉伸或是堆料,对生产效率也造成影响,经常出现导开速度跟不上贴合速度。

技术实现要素:

3.因此,本发明的目的在于提供一种基于接近开关检测的导开速度控制方法及控制系统,通过将实测速度与预设速度进行pid计算,将得出的运行速度反馈至导开变频器,利用导开变频器,调节导开电机的运行速度,实现导开速度与贴合速度实时匹配。

4.为了实现上述目的,本发明的一种基于接近开关检测的导开速度控制方法,包括以下步骤:s1、将生产线上物料贴合速度设定为预设速度;s2、获取接近开关的时序变化,根据接近开关的时序变化,记录过渡辊的旋转周期;s3、根据过渡辊的周长和旋转周期计算实测速度;s4、将预设速度和实测速度,按照pid算法进行计算,得出运行速度;s5、驱动导开变频控制器按照计算得出的运行速度运行。

5.进一步,在s3中,所述根据过渡辊的周长和旋转周期计算实测速度,包括以下步骤:s301、根据过渡辊在多个旋转周期内转动的周长,计算得出多个测量速度;s302、对得到的多个测量速度按照预设滤波范围进行滤波处理;s303、将滤波得出的测量速度,进行均值计算;s304、将均值计算得出的速度均值,作为实测速度。

6.进一步,优选的,所述预设滤波范围按照如下公式设置:所述预设滤波范围的区间下限为:v

测

≥v

min

/50;所述预设滤波范围的区间上限为:v

测

《v

max

;其中,v

测

为测量速度,v

min

为导开电机50hz时对应的最小导开线速度,v

min

=(n/60)*d

min

*π;d

min

为垫布辊的最小卷径;v

max

为导开电机的最大导开线速度,v

max

=(n/60)*d

max

*π;dmax

为垫布辊的最大卷径,n为垫布辊的转速,单位为rpm。

7.进一步,优选的,在s4中,将预设速度和实测速度,按照pid算法进行计算,包括以下步骤:计算预设速度与实测速度的差值,根据差值大小调整pid算法中比例调节系数kp、积分调节系数ki、微分调节系数kd,得出运行速度。

8.进一步,优选的,在s5中,所述驱动导开变频控制器按照计算得出的运行速度运行,包括以下步骤;s501、根据料卷能够产出的轮胎数量总数,计算每生产一条轮胎,垫布卷径的增加值;s502、实时计数料卷生产的当前轮胎个数;s503、根据当前轮胎个数以及每生产一条轮胎,垫布卷径的增加值,计算当前卷径值;s504、根据运行速度和当前卷径值计算运行转速;s505、根据转速与频率成正比,以工作频率为50hz时的转速作为标准值,根据比例关系计算运行转速对应的运行频率值。

9.本发明还提供一种基于接近开关检测的导开速度控制系统,用于实施上述方法,包括垫布辊、plc控制器、过渡辊和导开电机的变频器;所述过渡辊上设置接近开关,根据接近开关产生的时序变化,记录过渡辊的旋转周期;所述plc控制器用于设定预设速度;根据过渡辊的周长和旋转周期计算实测速度,并根据预设速度和实测速度进行pid计算,按照计算得出的运行速度;驱动导开电机的导开变频控制器旋转;所述导开电机的变频器,用于驱动导开电机转动。

10.进一步,优选的,所述过渡辊上安装花瓣轮,花瓣轮一侧设置接近开关,根据花瓣轮旋转时触发接近开关产生的时序变化,记录过渡辊的旋转周期。

11.进一步,优选的,所述plc控制器设定的预设速度为,生产线上物料贴合速度。

12.进一步,优选的,所述plc控制器中还包括滤波器;所述滤波器用于对得到的测量速度按照预设滤波范围进行滤波处理。

13.进一步,优选的,所述plc控制器中还包括速度寄存器;所述速度寄存器用于将滤波得出的测量速度,进行均值计算。

14.本技术公开的基于接近开关检测的导开速度控制方法及控制系统,相比于现有技术至少具有以下优点:1、本发明提供的基于接近开关检测的导开速度控制方法及系统,通过将实测速度与预设速度进行pid计算,将得出的运行速度反馈至导开变频器,利用导开变频器,调节导开电机的运行速度,实现导开速度与贴合速度实时匹配。

15.2、本发明提供的基于接近开关检测的导开速度控制方法及系统,在获取实测速度时,采用过渡辊周期性的触发接近开关,产生的时序变化周期,进行计算,并通过多个周期采集的测量速度,进行过滤和均值处理,最终得出实测速度,相比于采用测速仪器或根据转速计算得出的速度值,更准确。

附图说明

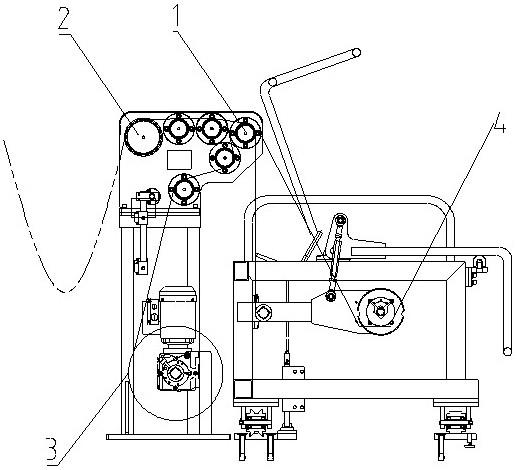

16.图1为本发明的提供的基于接近开关检测的导开速度控制方法流程图;图2为本发明提供的基于接近开关检测的导开速度控制系统结构示意图;图3为本发明提供的基于接近开关检测的导开速度控制系统立体图。

17.图中:1、第一过渡辊;2、第二过渡辊、3、垫布辊;4、送料辊;101、花瓣轮;102、接近开关。

具体实施方式

18.以下通过附图和具体实施方式对本发明作进一步的详细说明。

19.如图1所示,本发明一方面实施例提供的基于接近开关检测的导开速度控制方法,包括以下步骤:s1、将生产线上物料贴合速度设定为预设速度;s2、获取接近开关的时序变化,根据接近开关的时序变化,记录过渡辊的旋转周期;进一步,在s2中,接近开关的时序变化过程为,0,1状态的交替变化;由于接近开关受到花瓣轮的触动,产生时序变化,因此,花瓣轮固定在过渡辊上,旋转半周的发生的位移是固定的,即过渡辊的周长c/2,因而可通过速度公式求得测量速度v

测

=c/2/t。

20.s3、根据过渡辊的周长和旋转周期计算实测速度;进一步,在s3中,所述根据过渡辊的周长和旋转周期计算实测速度,包括以下步骤:s301、根据过渡辊在多个旋转周期内转动的周长,计算得出多个测量速度;s302、对得到的多个测量速度按照预设滤波范围进行滤波处理;进一步,优选的,所述预设滤波范围按照如下公式设置:所述预设滤波范围的区间下限为:v

测

≥v

min

/50;所述预设滤波范围的区间上限为:v

测

《v

max

;其中,v

测

为测量速度,v

min

为导开电机50hz时对应的最小导开线速度,v

min

=(n/60)*d

min

*π;d

min

为垫布辊的最小卷径;v

max

为导开电机的最大导开线速度,v

max

=(n/60)*d

max

*π;d

max

为垫布辊的最大卷径,n为垫布辊的转速,单位为rpm。

21.s303、将滤波得出的测量速度,进行均值计算;s304、将均值计算得出的速度均值,作为实测速度。

22.可得:v

实

= (v1+v2+v3)/3;其中,v

实

为实测速度,v1、v2、v3分别为滤波得出的三个测量速度。

23.s4、将预设速度和实测速度,按照pid算法进行计算;在s4中,将预设速度和实测速度,按照pid算法进行计算,包括以下步骤:计算预设速度与实测速度的差值,根据差值大小调整pid算法中比例调节系数kp、积分调节系数ki、微分调节系数kd,得出运行速度。

24.其中,pid算法为现有pid控制器中通用的计算方法,因为pid控制器为线性控制器,根据设定值与输出值的构成控制偏差,是由比例反应偏差环节和抑制超调量环节以及消除稳定偏差环节来调整的一种控制器。

25.比例调节系数kp,成比例反应系统的偏差信号,偏差一旦产生,控制器立即产生控制作用,以减小偏差,比例系数越大,调整偏差的速度越快。

26.积分调节系数ki,能对误差进行记忆,主要用于消除静差,提高系统的无差度,积分作用的强弱取决于积分时间常数ti,ti越大,积分作用越弱,反之则越强。

27.微分调节系数kd,能反映偏差信号的变化趋势(变化速率),并能在偏差信号值变得太大之前,在系统中引入一个有效的早期修正信号,从而加快系统的动作速度,减小调节时间。

28.在实际调试过程中,根据实际具体情况设定参数,当差值较大时,调节比例系数kp,使差值逐渐缩小,维持在稳定的范围内,但是单独调节kp,会出现压力抖动的现象,因此,需要观察静态误差,如果静态误差大,调节积分系数;进一步,如果超调较大,用微分调节进行提前修正,由此保证垫布辊按照稳定的线速度运行。s5、驱动导开变频控制器按照计算得出的运行速度运行。

29.进一步,优选的,在s5中,所述驱动导开变频控制器按照计算得出的运行速度运行;s501、根据料卷能够产出的轮胎数量总数,计算每生产一条轮胎,垫布卷径的增加值;d

增

=(d

max

‑ꢀdmin

)/n,其中n是料卷能够产出的轮胎数量总数,d

max

为垫布辊的最大卷径,d

max

为垫布辊的最大卷径。

30.s502、实时计数料卷生产的当前轮胎个数m;s503、根据当前轮胎个数以及每生产一条轮胎,垫布卷径的增加值,计算当前卷径值;d

当前

= d

min

+ m*d

增

s504、根据运行速度和当前卷径值计算运行转速;n

运行

= v

运行

/d

当前

*πs505、根据转速与频率成正比,以工作频率为50hz时的转速n,根据比例关系计算运行转速对应的运行频率值。

31.f=(n

运行

/n)*50f为运行频率值,由于电机的转速与频率成正比,若是电机一直保持一定的频率输出固定的转速,则随着垫布辊直径的增大,垫布辊的线速度会持续变大,因此,通过计算实时卷径,将根据卷径的变化,以及通过pid算法计算出的运行速度,调整电机的转速,利用转速与频率的比例关系,因此,以垫布辊的直径最小时,按照额定频率50hz工作时的转速作为参照量;将垫布辊在运行过程中由直径的变化,导致的线速度调整量,换算成导开变频控制器转动的实际运行频率。

32.在本发明提供的一个具体实施例中,生产线上物料的贴合速度为600mm/s,因此设定600mm/s为预设速度,当根据花瓣轮测得的v

测

为532mm/s时,根据预设速度与测量速度进行pid计算后得出v

运行

应该调整为595mm/s。kp,ki,kd的值分别是1,0.5,0.6。最终得到的v

运行

=595mm/s。

33.如图2所示,本发明还提供一种基于接近开关检测的导开速度控制系统,用于实施上述方法,包括垫布辊3、plc控制器(图中未示出)、第一过渡辊1、第二过渡辊2和导开电机的变频器;导开电机的变频器,用于驱动导开电机运行,导开电机带动垫布辊3进行转动。

34.所述第一过渡辊1上设置接近开关102,根据接近开关102产生的时序变化,记录过渡辊的旋转周期;

所述plc控制器用于设定预设速度;根据第一过渡辊1的周长和旋转周期计算实测速度,并根据预设速度和实测速度进行pid计算,按照计算得出的运行速度;驱动导开电机的导开变频控制器旋转;所述导开电机的变频器,用于驱动导开电机转动。所述第一过渡辊1上安装花瓣轮101,花瓣轮101一侧设置接近开关102,根据花瓣轮101旋转时触发接近开关102产生的时序变化,记录过渡辊1的旋转周期。花瓣轮固定在过渡辊上,旋转半周的发生的位移是固定的,即过渡辊的周长c/2,因而可通过速度公式求得测量速度v

测

=c/2/t。

35.所述plc控制器设定的预设速度为,生产线上物料贴合速度。所述plc控制器中还包括滤波器;所述滤波器用于对得到的测量速度按照预设滤波范围进行滤波处理。所述plc控制器中还包括速度寄存器;所述速度寄存器用于将滤波得出的测量速度,进行均值计算。根据上述方法中的实施例即可计算得出,在此不再赘述。

36.如图2-3,本系统在实施时原始物料储存在送料辊4上,由送料辊4供料,胶料与垫布在经过过渡辊1后分离,垫布向下进入垫布辊3上缠绕,胶料向左进入下一工序进行贴合。由于垫布辊3上的垫布直径不断变化,而送料辊4的送料速度以及下一工序中的贴合速度是保持不变,因此,设定生产线上物料贴合速度作为预设速度;根据实测速度与预设速度的差值进行pid自动调整;将pid算法输出的运行速度,转换成驱动变频器的转动的模拟信号,变频器按照该模拟信号对应的转速进行转动,即可达到计算得出的运行速度。

37.显然,上述实施例仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1