一种化金工序智能管控方法与流程

1.本发明涉及化金技术领域,具体涉及一种化金工序智能管控方法。

背景技术:

2.目前化金工序前处理、自动化金线、后处理在生产时通过来料产品人工点数、生产记录手动纸档记录,点检设备参数及定期药水浓度,对工序产品管控难免有点检漏失或药水调整不及时导致产品异常情况,发生品质异常漏失无法有效追溯拦截异常产品导致重大经济损失。如何有效规范化地管控化金工序才能避免重大经济损失为亟需解决的问题。

技术实现要素:

3.本发明目的在于提供一种化金工序智能管控方法,以解决上述现有技术存在的问题。

4.本发明所述一种化金工序智能管控方法,包括:

5.前处理管控方法;

6.化金线管控方法;

7.后处理管控方法;

8.所述化金线管控方法包括以下步骤:预处理、药水自动添加和自动喷淋。

9.所述前处理工序管控方法包括进板段及出板段中通过二维码读取装置自动收集板件的生产信息并将其通过与二维码读取装置信号连接的plc控制程式自动回传至erp系统;所述后处理管控方法与前处理工序管控方法相同。

10.所述预处理步骤为通过扫码枪扫描板件二维码判断板件是否经过前处理工序,如果经过则进行下一步骤,反则重新经过前处理工序。

11.所述药水自动添加步骤包括自动获取erp系统内的板件产品结构信息,根据生产要求自动添加药水实现药水槽内的药水浓度动态平衡。

12.所述自动喷淋步骤为板件完成金槽浸泡生产提起时,通过自动开启电磁阀后喷淋装置喷出稀释水稀释板件上部分的残留药水回金槽。

13.所述产品结构信息包括但不限于工作板尺寸和受镀面积。

14.所述板件的生产信息包括但不限于生产线速、碱洗温度、酸洗温度、超声波水洗频率、烘干段温度。

15.本发明所述一种化金工序智能管控方法,其优点在于,化金工序的流程规范化可以防呆,防止板件未经过在某个步骤时导致下一工序无法持续进行;对品质有所保证,防止人为手动加药水加错剂量或者加错药水导致品质异常;节约成本,电子存档取代纸质存档,节约纸张且记录可长期保存,不用担心纸质存档遗失后没有记录;板件生产信息可追溯,通过二维码读取装置可收集板件的生产信息并自动回传至erp系统。

附图说明

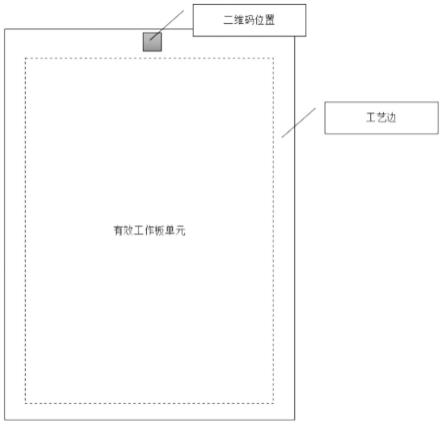

16.图1是板件示意图;

17.图2是板件进板段示意图;

18.图3是喷淋装置示意图。

具体实施方式

19.如图1-3所示,本发明所述一种化金工序智能管控方法,包括前处理管控方法、化金线管控方法和后处理管控方法。

20.如图1所示,每一板件上分为有效工作单元和环绕在有效工作单元的工艺边,在短边工艺边中间设有相对应的唯一二维码。在化金工序当中,板件上的二维码朝上放置。

21.所述前处理管控方法为通过二维码读取感应装置获取板件的生产信息并把其通过与二维码读取装置信号连接的plc控制程式自动回传至erp系统。所述后处理管控方法与前处理工序管控方法相同,均包括板件进板段及出板段。所述板件的生产信息包括但不限于生产线速、碱洗温度、酸洗温度、超声波水洗频率、烘干段温度。

22.所述化金线管控方法为包括以下步骤:预处理、药水自动添加和自动喷淋。化金线包括金槽、二维码读取感应装置和喷淋装置。所述二维码读取感应装置包括感应摄像头和二维码读取装置,感应摄像头感应到二维码,接着传输给二维码读取装置进行读取;喷淋装置包括稀释水槽、管道、喷淋管、电磁阀和稀释水槽上的补水口。

23.所述预处理步骤为二维码读取装置扫描板件二维码读取板件信息,通过有无前处理线的过板记录判断板件是否经过前处理工序,若经过则进行下一步骤;若读取的板件信息显示未过化金前处理线时报警提示,需重新经过前处理工序方可在化金线生产。二维码读取装置可以为扫码枪。

24.所述药水自动添加步骤包括自动获取erp系统内的板件产品结构信息,根据扫描二维码的数量自动累计板件数量,通过控制系统的板件产品信息记录自动计算金槽药水添加量并设定添加参数达到自动添加药水,实现药水槽内的药水浓度动态平衡,减少因金缸浓度偏高导致带出浪费的问题。所述产品结构信息包括但不限于工作板尺寸和受镀面积。药水槽上安装有药水自动添加槽进行添加药水。

25.所述自动喷淋步骤为板件完成金槽浸泡生产提起时,通过自动开启电磁阀后稀释水槽出稀释水经过管道,由喷淋管喷出稀释水稀释板件上部分的残留药水回金槽,降低因板件带出的金盐浪费达到节约金盐成本。如果稀释水槽需要补充稀释水时,通过补水口进行添加。经试验检测得药水喷淋稀释后回流至金槽,金槽温度无明显变化,回流至金槽,药水刚好可以与高温蒸发水分相当,可以减免补充药水的动作。

26.所述一种化金线管控方法可以防呆,防止板件在未过某个步骤时到达下一道工序无法扫描生产,防止板件跳过某一工序直接进行下一道工序导致产品异常,实现化金线的规范化。实现药水按实际生产的产品累计记录自动补加,防止人为手动补加调整药水时加错药或加错剂量导致药水浓度不正常给产品带来品质异常。

27.在正常生产过程中,金盐的总消耗等于反应消耗与带出消耗之和。假设生产面积为100平方米,双面相加的有效铜面积为30%,镀金厚度0.032μm,消耗比例为68.3%;

28.消耗公式为m=v

×

ρ

÷

68.3%。其中反应消耗为m=(s

×

d)

×

ρ

÷

68.3%。

29.其中,m为金盐重量(g),v为镀金体积(cm3),ρ为金的密度(g/cm2),ρ为19.32g/cm2,d为镀金厚度,s为有效铜面积,0.032μm=0.032

×

10-4

cm。代入公式计算后得出反应消耗为27.155g。

30.带出消耗一般以每100m2化金板带出150ml左右金槽药水计算,金槽金盐浓度按0.60g/l来计算。代入公式计算后得出带出消耗为13.177g。

31.相加可得总消耗为40.332g,依据公式m=v

×

ρ,得出每平方米的总消耗为0.403g/m2。

32.当金槽浓度偏高时,按0.7g/l计算,100

㎡

带出消耗按以上公式计算得出15.373g,同比多出2.196g,每天产能按2000

㎡

计算,一个月则60000

㎡

,则带出消耗一个月多出1,317.6g,金价按255元/g计算则多浪费335,988元。若不使用喷淋装置,日积月累将会浪费更多金盐。

33.实现节约成本节约:一是金盐成本节约:通过控制系统智能识别产品板件结构信息,控制系统自动累加计算产品受镀金面积控制药水的自动添加量,实现金槽浓度变化小,所生产的板件金厚稳定,防止人为补加金盐过量、金槽浓度过高导致金厚偏高浪费金盐成本。通过喷淋装置,使板件上的部分药水回流至金槽,节约带出的金盐成本。二是纸质成本节约:生产过程实现记录电子化,均采用电子档,取消纸档记录。电子档可使记录实现长期保存,不用担心因纸档遗失或破坏而找不到。

34.实现板件生产信息可追溯性:通过每块板件制作唯一二维码、前/后处理及化金线扫码方式作业,二维码读取感应装置收集板件生产信息并自动回传至erp系统,erp系统连接erp终端,通过erp终端可对每一批产品进行查询并追溯当时生产状态。erp终端可以为pc端或手机端,方便快捷。如产品在成品或客户端发现品质异常,可根据板件二维码直接追溯到产品在工厂生产时的所有生产信息,可实现品质异常的板件更有效拦截、隔离,防止出现混批次而导致异常产品无法追踪,无法锁定及问题根源难分析等问题。

35.对于本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1