工业机器人平底刀铣削加工姿态优化方法及系统

1.本发明涉及工业机器人加工制造技术领域,具体地,涉及一种工业机器人平底刀铣削加工姿态优化方法及系统。

背景技术:

2.工业机器人平底刀铣削加工系统具有工作空间大、灵活性好、加工效率高等优势,为大型复杂零件加工制造提供了一种新的技术方案。在工业机器人平底刀加工过程中,为生成机器人路径,需要在刀触点的基础上对平底刀刀轴方向和机器人冗余自由度进行优化求解。

3.目前现有的机器人平底刀加工姿态优化过程大多为对刀轴方向与冗余自由度的分步求解,即首先在刀触点基础上以切削宽度最大为目标优化刀轴方向,接下来以机器人性能最优为目标优化机器人冗余自由度。由于刀轴方向同样会对机器人构型造成影响,分步求解框架无法得到最优的机器人路径。现有少量研究方法可以对球形铣刀的刀轴方向与机器人冗余自由度进行同步优化,但无法处理平底刀加工的复杂情况。因此本发明提出能够对平底刀刀轴方向与机器人冗余自由度同步求解的机器人姿态优化方法,对于提升机器人铣削加工效率与加工表面质量具有十分重要的意义和背景。

4.专利文献cn111958611b(申请号:cn202010762883.5)公开了一种考虑轮廓误差最小的铣削加工机器人姿态优化方法及设备。该方法包括:s1根据待加工工件和刀具路径进行铣削过程的切削力仿真得到离散刀位点处的切削力数据;s2将工件坐标系下的刀位点数据转换成机器人基坐标系下的刀位点数据;s3对所有刀位点在刀轴角度的可行范围内进行等间隔划分;s4计算各刀轴角度下的刀尖点偏差;s5计算刀具铣削加工的刀位点轮廓误差;s6对于单个刀位点,根据刀位点轮廓误差最小原则,在给定限制和约束条件下搜索所有刀轴角度中最小刀位点轮廓误差对应的机器人姿态,得到刀位点轮廓误差最小的机器人姿态;s7对所有刀位点重复s6获得轮廓误差最小的铣削加工机器人姿态。但该发明不是采用机器人关节路径的全局光顺指标,不能对所有刀触点对应的机器人姿态进行同步优化。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种工业机器人平底刀铣削加工姿态优化方法及系统。

6.根据本发明提供的一种工业机器人平底刀铣削加工姿态优化方法,包括:

7.步骤s1:读取离散刀触点信息与设计曲面信息,建立离散刀触点对应的刀轴方向表示与机器人位姿冗余参数表示;

8.步骤s2:建立机器人路径全局光顺性能指标;

9.步骤s3:根据离散刀触点处的信息以及路径全局光顺性能指标,建立约束优化模型;

10.步骤s4:建立切削宽度导数的解析估计方法;

11.步骤s5:求解优化模型;

12.步骤s6:利用求解模型获得的最优任务位姿序列生成运动程序。

13.优选地,在所述步骤s2中:

14.使用数值微分公式表示机器人关节角度关于刀触点路径弧长参数的一阶导数与二阶导数:

[0015][0016][0017]

其中,j∈{1,

…

,6}表示关节编号,i∈{2,

…

,n-1}表示刀触点编号,n为刀触点数量,表示第i个刀触点对应的关节j的角度,δsi表示刀触点i与刀触点i+1之间的距离,表示第i个刀触点对应的关节j的角度关于刀触点路径弧长参数的一阶导数,表示第i个刀触点对应的关节j的角度关于刀触点路径弧长参数的二阶导数;

[0018]

令

[0019][0020]

建立评价路径全局光顺性能的指标:

[0021][0022]

其中,φ

smooth

为路径全局光顺性能指标,k1与k2为权重值。

[0023]

优选地,在所述步骤s3中:

[0024]

将优化变量表示为α=[λ1,ω1,η1,

…

,λn,ωn,ηn],其中λi为第i个刀触点对应的刀具前倾角,ωi为第i个刀触点对应的刀具侧倾角,ηi为第i个刀触点对应的机器人的冗余参数;

[0025]

以路径全局光顺性能指标最小化以及最小切宽最大化为优化目标,以关节限位与干涉避免为约束,建立约束优化模型;

[0026][0027]

s.t.ψ≥-wi[0028]

qi=f-1

(λi,ωi,ηi,cci)

[0029]qmin

≤qi≤q

max

[0030]fi

(ωi)≤λi≤π/2

[0031][0032]

i=1,2,

…

,n

[0033]

其中,k3为切削宽度权重系数,ψ为引入的变量,wi为第i个刀触点处的切削宽度, f-1

(

…

)为机器人的逆运动学求解函数,cci为第i个刀触点,为第i个刀触点处对应的机器人关节角度向量,q

min

与q

max

为机器人关节向量的下界与上界,fi(ωi) 为根据干涉避免约束得到的第i个刀触点处侧倾角ωi对应的最小前倾角,与为第i个刀触点处侧倾角的下界与上界。

[0034]

优选地,在所述步骤s4中:

[0035]

在任意刀触点cci处,对于给定的刀轴方向,使用共形几何代数将刀具底圆表示为c

btc

=p(p1)∧p2(p2)∧p3(p3),其中{pi|i=1,2,3}为刀具底圆上三个不同的点,p(

…

)为三维欧氏空间中的点到共形空间中的点的映射;

[0036]

对于给定的曲面加工残余高度h,设刀具底圆上距离设计曲面距离为h的两点分别为pa(λi,ωi)与pb(λi,ωi),设设计曲面上离pa与pa最近的点分别为qa与qb;使用共形几何代数,将圆心为qa,半径为h的球面表示为:

[0037]

sa=(p(qa)-h2e

∞

/2)

*

[0038]

其中,e

∞

为共形几何代数中表示无穷远点的基,()

*

为共形几何代数中的对偶运算;通过下列公式计算球面sa与刀具底圆的交点与

[0039][0040]

其中∧为外积运算,满足

[0041]

使用相同方法计算以qb为圆心,h为半径的球面与刀具底圆的交点与其中满足

[0042]

令

[0043][0044]

其中,yi为单位向量,且与刀触点cci处的进给方向和设计曲面法向量都垂直;使用作为的解析估计。

[0045]

优选地,在所述步骤s5中:

[0046]

步骤s5.1:建立附近的二次规划子问题:

[0047]

[0048][0049][0050][0051][0052]

i=1,2,

…

,n

[0053]

其中,αk为变量α在求解算法第k次迭代时的取值,k为求解算法当前的迭代次数,δψ为变量ψ的增量,δλi为角度λi的增量,δωi为角度ωi的增量,δηi为角度ηi的增量,ζ为引入的控制系数;

[0054][0055][0056]

δα=[δλ1,δω1,δη1,

…

,δλn,δωn,δηn]为变量α的增量,]为变量α的增量,为函数fi()在处的导数值;wi()为第i个刀触点处的切削宽度关于变量α的函数;

[0057]

步骤s5.2:令k=0,ζ=1;计算第i个刀触点处的初始关节向量qi(α0)、切削宽度 wi(α0)以及光顺性指标φ

smooth

(α0),其中i=1,

…

,n,为优化变量α的初始解;令ψ0=φ

smooth

(α0)+k3ψ0;

[0058]

其中,ψ0为α=α0时所有刀触点处切削宽度最小值的相反数,ψ0为α=α0时优化问题的目标函数值;

[0059]

步骤s5.3:对于i=1,

…

,n,j=1

…

,6,计算,6,计算求解

[0060]

步骤s5.4:求解步骤s5.1中的二次规划子问题;更新α

k+1

=αk+δα;对于i=1,

…

,n,计算qi(α

k+1

)、wi(α

k+1

)、φ

smooth

(α

k+1

);更新ψ

k+1

=φ

smooth

(α

k+1

)+k3ψ

k+1

;

[0061]

其中,ψ

k+1

为α=α

k+1

时所有刀触点处切削宽度最小值的相反数,ψ

k+1

为α=α

k+1

时优化问题的目标函数值;

[0062]

步骤s5.5:如果ψ

k+1

<ψk,令k=k+1,执行步骤s5.6;如果ψ

k+1

≥ψk,执行步骤s5.7;

[0063]

步骤s5.6:如果(ψ

k-ψ

k+1

)/|ψk|大于预设阈值τ2,执行步骤s5.3;如果 (ψ

k-ψ

k+1

)/|ψk|小于等于预设阈值τ2,输出最优解为α

*

=αk;

[0064]

步骤s5.7:如果ζ大于预设阈值τ1,令ζ=0.5ζ,执行步骤s5.4;如果ζ小于等于预设阈值τ1,输出最优解为α

*

=αk。

[0065]

根据本发明提供的一种工业机器人平底刀铣削加工姿态优化系统,包括:

[0066]

模块m1:读取离散刀触点信息与设计曲面信息,建立离散刀触点对应的刀轴方向表示与机器人位姿冗余参数表示;

[0067]

模块m2:建立机器人路径全局光顺性能指标;

[0068]

模块m3:根据离散刀触点处的信息以及路径全局光顺性能指标,建立约束优化模型;

[0069]

模块m4:建立切削宽度导数的解析估计方法;

[0070]

模块m5:求解优化模型;

[0071]

模块m6:利用求解模型获得的最优任务位姿序列生成运动程序。

[0072]

优选地,在所述模块m2中:

[0073]

使用数值微分公式表示机器人关节角度关于刀触点路径弧长参数的一阶导数与二阶导数:

[0074][0075][0076]

其中,j∈{1,

…

,6}表示关节编号,i∈{2,

…

,n-1}表示刀触点编号,n为刀触点数量,表示第i个刀触点对应的关节j的角度,δsi表示刀触点i与刀触点i+1之间的距离,表示第i个刀触点对应的关节j的角度关于刀触点路径弧长参数的一阶导数,表示第i个刀触点对应的关节j的角度关于刀触点路径弧长参数的二阶导数;

[0077]

令

[0078][0079]

建立评价路径全局光顺性能的指标:

[0080][0081]

其中,φ

smooth

为路径全局光顺性能指标,k1与k2为权重值;

[0082]

在所述模块m3中:

[0083]

将优化变量表示为α=[λ1,ω1,η1,

…

,λn,ωn,ηn],其中λi为第i个刀触点对应的刀具前倾角,ωi为第i个刀触点对应的刀具侧倾角,ηi为第i个刀触点对应的机器人的冗余参数;

[0084]

以路径全局光顺性能指标最小化以及最小切宽最大化为优化目标,以关节限位与干涉避免为约束,建立约束优化模型;

[0085][0086]

s.t.ψ≥-wi[0087]

qi=f-1

(λi,ωi,ηi,cci)

[0088]qmin

≤qi≤q

max

[0089]fi

(ωi)≤λi≤π/2

[0090][0091]

i=1,2,

…

,n

[0092]

其中,k3为切削宽度权重系数,ψ为引入的变量,wi为第i个刀触点处的切削宽度, f-1

(

…

)为机器人的逆运动学求解函数,cci为第i个刀触点,为第i个刀触点处对应的机器人关节角度向量,q

min

与q

max

为机器人关节向量的下界与上界,fi(ωi) 为根据干涉避免约束得到的第i个刀触点处侧倾角ωi对应的最小前倾角,与为第i个刀触点处侧倾角的下界与上界。

[0093]

优选地,在所述模块m4中:

[0094]

在任意刀触点cci处,对于给定的刀轴方向,使用共形几何代数将刀具底圆表示为 c

btc

=p(p1)∧p2(p2)∧p3(p3),其中{pi|i=1,2,3}为刀具底圆上三个不同的点,p(

…

)为三维欧氏空间中的点到共形空间中的点的映射;

[0095]

对于给定的曲面加工残余高度h,设刀具底圆上距离设计曲面距离为h的两点分别为pa(λi,ωi)与pb(λi,ωi),设设计曲面上离pa与pa最近的点分别为qa与qb;使用共形几何代数,将圆心为qa,半径为h的球面表示为:

[0096]

sa=(p(qa)-h2e

∞

/2)

*

[0097]

其中,e

∞

为共形几何代数中表示无穷远点的基,()

*

为共形几何代数中的对偶运算;

[0098]

通过下列公式计算球面sa与刀具底圆的交点与

[0099][0100]

其中∧为外积运算,满足

[0101]

使用相同方法计算以qb为圆心,h为半径的球面与刀具底圆的交点与其中满足

[0102]

令

[0103][0104]

其中,yi为单位向量,且与刀触点cci处的进给方向和设计曲面法向量都垂直;使用作为的解析估计。

[0105]

优选地,在所述模块m5中:

[0106]

模块m5.1:建立附近的二次规划子问题:

[0107][0108][0109][0110][0111][0112]

i=1,2,

…

,n

[0113]

其中,αk为变量α在求解算法第k次迭代时的取值,k为求解算法当前的迭代次数,δψ为变量ψ的增量,δλi为角度λi的增量,δωi为角度ωi的增量,δηi为角度ηi的增量,ζ为引入的控制系数;

[0114][0115][0116]

δα=[δλ1,δω1,δη1,

…

,δλn,δωn,δηn]为变量α的增量,]为变量α的增量,为函数fi()在处的导数值;wi()为第i个刀触点处的切削宽度关于变量α的函数;

[0117]

模块m5.2:令k=0,ζ=1;计算第i个刀触点处的初始关节向量qi(α0)、切削宽度 wi(α0)以及光顺性指标φ

smooth

(α0),其中i=1,

…

,n,为优化变量α的初始解;令ψ0=φ

smooth

(α0)+k3ψ0;

[0118]

其中,ψ0为α=α0时所有刀触点处切削宽度最小值的相反数,ψ0为α=α0时优化问题的目标函数值;

[0119]

模块m5.3:对于i=1,

…

,n,j=1

…

,6,计算,6,计算求解

[0120]

模块m5.4:求解模块m5.1中的二次规划子问题;更新α

k+1

=αk+δα;对于i=1,

…

,

n,计算qi(α

k+1

)、wi(α

k+1

)、φ

smooth

(α

k+1

);更新ψ

k+1

=φ

smooth

(α

k+1

)+k3ψ

k+1

;

[0121]

其中,ψ

k+1

为α=α

k+1

时所有刀触点处切削宽度最小值的相反数,ψ

k+1

为α=α

k+1

时优化问题的目标函数值;

[0122]

模块m5.5:如果ψ

k+1

<ψk,令k=k+1,执行模块m5.6;如果ψ

k+1

≥ψk,执行模块m5.7;

[0123]

模块m5.6:如果(ψ

k-ψ

k+1

)/|ψk|大于预设阈值τ2,执行模块m5.3;如果 (ψ

k-ψ

k+1

)/|ψk|小于等于预设阈值τ2,输出最优解为α

*

=αk;

[0124]

模块m5.7:如果ζ大于预设阈值τ1,令ζ=0.5ζ,执行模块m5.4;如果ζ小于等于预设阈值τ1,输出最优解为α

*

=αk。

[0125]

根据本发明提供的一种存储有计算机程序的计算机可读存储介质,所述计算机程序被处理器执行时实现任一项所述工业机器人平底刀铣削加工姿态优化方法的步骤。

[0126]

与现有技术相比,本发明具有如下的有益效果:

[0127]

1、本发明可以对平底刀刀轴方向与机器人冗余自由度进行同步优化,且具有较高的计算效率;

[0128]

2、本发明采用机器人关节路径的全局光顺指标,对所有刀触点对应的机器人姿态进行同步优化;

[0129]

3、优化后的机器人平底刀铣削路径具有更大的切削宽度与更加平滑的关节路径; 4、本发明能够有效提升机器人铣削的加工效率和加工表面质量。

附图说明

[0130]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

[0131]

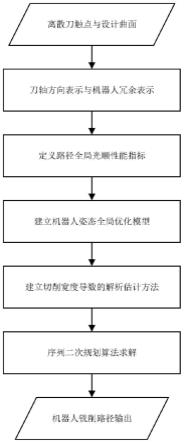

图1为本发明的流程示意图;

[0132]

图2为平底刀末端的局部坐标系与刀具坐标系示意图;

[0133]

图3为设计曲面与刀触点路径;

[0134]

图4为优化前后的刀具切削宽度;

[0135]

图5为优化前后的机器人第二关节和第四关节的路径。

具体实施方式

[0136]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

[0137]

实施例1:

[0138]

根据本发明提供的一种工业机器人平底刀铣削加工姿态优化方法,如图1-图5 所示,包括:

[0139]

步骤s1:读取离散刀触点信息与设计曲面信息,建立离散刀触点对应的刀轴方向表示与机器人位姿冗余参数表示;

[0140]

步骤s2:建立机器人路径全局光顺性能指标;

[0141]

步骤s3:根据离散刀触点处的信息以及路径全局光顺性能指标,建立约束优化模型;

[0142]

步骤s4:建立切削宽度导数的解析估计方法;

[0143]

步骤s5:求解优化模型;

[0144]

步骤s6:利用求解模型获得的最优任务位姿序列生成运动程序。

[0145]

具体地,在所述步骤s2中:

[0146]

使用数值微分公式表示机器人关节角度关于刀触点路径弧长参数的一阶导数与二阶导数:

[0147][0148][0149]

其中,j∈{1,

…

,6}表示关节编号,i∈{2,

…

,n-1}表示刀触点编号,n为刀触点数量,表示第i个刀触点对应的关节j的角度,δsi表示刀触点i与刀触点i+1之间的距离,表示第i个刀触点对应的关节j的角度关于刀触点路径弧长参数的一阶导数,表示第i个刀触点对应的关节j的角度关于刀触点路径弧长参数的二阶导数;

[0150]

令

[0151][0152]

建立评价路径全局光顺性能的指标:

[0153][0154]

其中,φ

smooth

为路径全局光顺性能指标,k1与k2为权重值。

[0155]

具体地,在所述步骤s3中:

[0156]

将优化变量表示为α=[λ1,ω1,η1,

…

,λn,ωn,ηn],其中λi为第i个刀触点对应的刀具前倾角,ωi为第i个刀触点对应的刀具侧倾角,ηi为第i个刀触点对应的机器人的冗余参

数;

[0157]

以路径全局光顺性能指标最小化以及最小切宽最大化为优化目标,以关节限位与干涉避免为约束,建立约束优化模型;

[0158][0159]

s.t.ψ≥-wi[0160]

qi=f-1

(λi,ωi,ηi,cci)

[0161]qmin

≤qi≤q

max

[0162]fi

(ωi)≤λi≤π/2

[0163][0164]

i=1,2,

…

,n

[0165]

其中,k3为切削宽度权重系数,ψ为引入的变量,wi为第i个刀触点处的切削宽度, f-1

(

…

)为机器人的逆运动学求解函数,cci为第i个刀触点,为第i个刀触点处对应的机器人关节角度向量,q

min

与q

max

为机器人关节向量的下界与上界,fi(ωi) 为根据干涉避免约束得到的第i个刀触点处侧倾角ωi对应的最小前倾角,与为第i个刀触点处侧倾角的下界与上界。

[0166]

具体地,在所述步骤s4中:

[0167]

在任意刀触点cci处,对于给定的刀轴方向,使用共形几何代数将刀具底圆表示为 c

btc

=p(p1)∧p2(p2)∧p3(p3),其中{pi|i=1,2,3}为刀具底圆上三个不同的点,p(

…

)为三维欧氏空间中的点到共形空间中的点的映射;

[0168]

对于给定的曲面加工残余高度h,设刀具底圆上距离设计曲面距离为h的两点分别为pa(λi,ωi)与pb(λi,ωi),设设计曲面上离pa与pa最近的点分别为qa与qb;使用共形几何代数,将圆心为qa,半径为h的球面表示为:

[0169]

sa=(p(qa)-h2e

∞

/2)

*

[0170]

其中,e

∞

为共形几何代数中表示无穷远点的基,()

*

为共形几何代数中的对偶运算;通过下列公式计算球面sa与刀具底圆的交点与

[0171][0172]

其中∧为外积运算,满足

[0173]

使用相同方法计算以qb为圆心,h为半径的球面与刀具底圆的交点与其中满足

[0174]

令

[0175][0176]

其中,yi为单位向量,且与刀触点cci处的进给方向和设计曲面法向量都垂直;使用作为的解析估计。

[0177]

具体地,在所述步骤s5中:

[0178]

步骤s5.1:建立附近的二次规划子问题:

[0179][0180][0181][0182][0183][0184]

i=1,2,

…

,n

[0185]

其中,αk为变量α在求解算法第k次迭代时的取值,k为求解算法当前的迭代次数,δψ为变量ψ的增量,δλi为角度λi的增量,δωi为角度ωi的增量,δηi为角度ηi的增量,ζ为引入的控制系数;

[0186][0187][0188]

δα=[δλ1,δω1,δη1,

…

,δλn,δωn,δηn]为变量α的增量,]为变量α的增量,为函数fi()在处的导数值;wi()为第i个刀触点处的切削宽度关于变量α的函数;

[0189]

步骤s5.2:令k=0,ζ=1;计算第i个刀触点处的初始关节向量qi(α0)、切削宽度 wi(α0)以及光顺性指标φ

smooth

(α0),其中i=1,

…

,n,为优化变量α的初始解;令ψ0=φ

smooth

(α0)+k3ψ0;

[0190]

其中,ψ0为α=α0时所有刀触点处切削宽度最小值的相反数,ψ0为α=α0时优化问题的目标函数值;

[0191]

步骤s5.3:对于i=1,

…

,n,j=1

…

,6,计算,6,计算求解

[0192]

步骤s5.4:求解步骤s5.1中的二次规划子问题;更新α

k+1

=αk+δα;对于i=1,

…

,n,计算qi(α

k+1

)、wi(α

k+1

)、φ

smooth

(α

k+1

);更新ψ

k+1

=φ

smooth

(α

k+1

)+k3ψ

k+1

;

[0193]

其中,ψ

k+1

为α=α

k+1

时所有刀触点处切削宽度最小值的相反数,ψ

k+1

为α=α

k+1

时优化问题的目标函数值;

[0194]

步骤s5.5:如果ψ

k+1

<ψk,令k=k+1,执行步骤s5.6;如果ψ

k+1

≥ψk,执行步骤s5.7;

[0195]

步骤s5.6:如果(ψ

k-ψ

k+1

)/|ψk|大于预设阈值τ2,执行步骤s5.3;如果 (ψ

k-ψ

k+1

)/|ψk|小于等于预设阈值τ2,输出最优解为α

*

=αk;

[0196]

步骤s5.7:如果ζ大于预设阈值τ1,令ζ=0.5ζ,执行步骤s5.4;如果ζ小于等于预设阈值τ1,输出最优解为α

*

=αk。

[0197]

根据本发明提供的一种工业机器人平底刀铣削加工姿态优化系统,包括:

[0198]

模块m1:读取离散刀触点信息与设计曲面信息,建立离散刀触点对应的刀轴方向表示与机器人位姿冗余参数表示;

[0199]

模块m2:建立机器人路径全局光顺性能指标;

[0200]

模块m3:根据离散刀触点处的信息以及路径全局光顺性能指标,建立约束优化模型;

[0201]

模块m4:建立切削宽度导数的解析估计方法;

[0202]

模块m5:求解优化模型;

[0203]

模块m6:利用求解模型获得的最优任务位姿序列生成运动程序。

[0204]

具体地,在所述模块m2中:

[0205]

使用数值微分公式表示机器人关节角度关于刀触点路径弧长参数的一阶导数与二阶导数:

[0206][0207][0208]

其中,j∈{1,

…

,6}表示关节编号,i∈{2,

…

,n-1}表示刀触点编号,n为刀触点数量,表示第i个刀触点对应的关节j的角度,δsi表示刀触点i与刀触点i+1之间的距离,表示第i个刀触点对应的关节j的角度关于刀触点路径弧长参数的一阶导数,表示第i个刀触点对应的关节j的角度关于刀触点路径弧长参数的二阶导数;

[0209]

令

[0210]

[0211]

建立评价路径全局光顺性能的指标:

[0212][0213]

其中,φ

smooth

为路径全局光顺性能指标,k1与k2为权重值;

[0214]

在所述模块m3中:

[0215]

将优化变量表示为α=[λ1,ω1,η1,

…

,λn,ωn,ηn],其中λi为第i个刀触点对应的刀具前倾角,ωi为第i个刀触点对应的刀具侧倾角,ηi为第i个刀触点对应的机器人的冗余参数;

[0216]

以路径全局光顺性能指标最小化以及最小切宽最大化为优化目标,以关节限位与干涉避免为约束,建立约束优化模型;

[0217][0218]

s.t.ψ≥-wi[0219]

qi=f-1

(λi,ωi,ηi,cci)

[0220]qmin

≤qi≤q

max

[0221]fi

(ωi)≤λi≤π/2

[0222][0223]

i=1,2,

…

,n

[0224]

其中,k3为切削宽度权重系数,ψ为引入的变量,wi为第i个刀触点处的切削宽度,f-1

(

…

)为机器人的逆运动学求解函数,cci为第i个刀触点,为第i个刀触点处对应的机器人关节角度向量,q

min

与q

max

为机器人关节向量的下界与上界,fi(ωi) 为根据干涉避免约束得到的第i个刀触点处侧倾角ωi对应的最小前倾角,与为第i个刀触点处侧倾角的下界与上界。

[0225]

具体地,在所述模块m4中:

[0226]

在任意刀触点cci处,对于给定的刀轴方向,使用共形几何代数将刀具底圆表示为 c

btc

=p(p1)∧p2(p2)∧p3(p3),其中{pi|i=1,2,3}为刀具底圆上三个不同的点,p(

…

)为三维欧氏空间中的点到共形空间中的点的映射;

[0227]

对于给定的曲面加工残余高度h,设刀具底圆上距离设计曲面距离为h的两点分别为pa(λi,ωi)与pb(λi,ωi),设设计曲面上离pa与pa最近的点分别为qa与qb;使用共形几何代数,将圆心为qa,半径为h的球面表示为:

[0228]

sa=(p(qa)-h2e

∞

/2)

*

[0229]

其中,e

∞

为共形几何代数中表示无穷远点的基,()

*

为共形几何代数中的对偶运算;通过下列公式计算球面sa与刀具底圆的交点与

[0230][0231]

其中∧为外积运算,满足

[0232]

使用相同方法计算以qb为圆心,h为半径的球面与刀具底圆的交点与其中满足

[0233]

令

[0234][0235]

其中,yi为单位向量,且与刀触点cci处的进给方向和设计曲面法向量都垂直;使用作为的解析估计。

[0236]

具体地,在所述模块m5中:

[0237]

模块m5.1:建立附近的二次规划子问题:

[0238][0239][0240][0241][0242][0243]

i=1,2,

…

,n

[0244]

其中,αk为变量α在求解算法第k次迭代时的取值,k为求解算法当前的迭代次数,δψ为变量ψ的增量,δλi为角度λi的增量,δωi为角度ωi的增量,δηi为角度ηi的增量,ζ为引入的控制系数;

[0245][0246][0247]

δα=[δλ1,δω1,δη1,

…

,δλn,δωn,δηn]为变量α的增量,]为变量α的增量,为函数fi()在处的导数值;wi()为第i个刀触点处的切削宽度关于变量α的函数;

[0248]

模块m5.2:令k=0,ζ=1;计算第i个刀触点处的初始关节向量qi(α0)、切削宽度 wi(α0)以及光顺性指标φ

smooth

(α0),其中i=1,

…

,n,为优化变量α的初始解;令ψ0=φ

smooth

(α0)+k3ψ0;

[0249]

其中,ψ0为α=α0时所有刀触点处切削宽度最小值的相反数,ψ0为α=α0时优化问题的目标函数值;

[0250]

模块m5.3:对于i=1,

…

,n,j=1

…

,6,计算,6,计算求解

[0251]

模块m5.4:求解模块m5.1中的二次规划子问题;更新α

k+1

=αk+δα;对于i=1,

…

,

n,计算qi(α

k+1

)、wi(α

k+1

)、φ

smooth

(α

k+1

);更新ψ

k+1

=φ

smooth

(α

k+1

)+k3ψ

k+1

;

[0252]

其中,ψ

k+1

为α=α

k+1

时所有刀触点处切削宽度最小值的相反数,ψ

k+1

为α=α

k+1

时优化问题的目标函数值;

[0253]

模块m5.5:如果ψ

k+1

<ψk,令k=k+1,执行模块m5.6;如果ψ

k+1

≥ψk,执行模块m5.7;

[0254]

模块m5.6:如果(ψ

k-ψ

k+1

)/|ψk|大于预设阈值τ2,执行模块m5.3;如果 (ψ

k-ψ

k+1

)/|ψk|小于等于预设阈值τ2,输出最优解为α

*

=αk;

[0255]

模块m5.7:如果ζ大于预设阈值τ1,令ζ=0.5ζ,执行模块m5.4;如果ζ小于等于预设阈值τ1,输出最优解为α

*

=αk。

[0256]

根据本发明提供的一种存储有计算机程序的计算机可读存储介质,所述计算机程序被处理器执行时实现任一项所述工业机器人平底刀铣削加工姿态优化方法的步骤。

[0257]

实施例2:

[0258]

实施例2为实施例1的优选例,以更为具体地对本发明进行说明。

[0259]

本实施例提供了一种工业机器人平底刀铣削加工姿态优化方法,如图1所示。

[0260]

本实施例具体包括如下步骤:

[0261]

步骤1:读取离散刀触点信息与设计曲面信息,使用前倾角与侧倾角表示离散刀触点对应的刀轴方向,并建立离散刀触点对应的机器人位姿冗余参数表示;

[0262]

步骤2:建立机器人关节空间下的路径全局光顺性能指标;

[0263]

步骤3:以离散刀触点处的前倾角、侧倾角与冗余参数为优化变量,以路径全局光顺性能指标最小化以及最小切宽最大化为优化目标,以关节限位与干涉避免为约束,建立约束优化模型;

[0264]

步骤4:建立切削宽度导数的解析估计方法;

[0265]

步骤5:采用序列二次规划算法求解优化模型;

[0266]

步骤6:利用获得的最优机器人任务位姿序列,根据具体的机器人系统生成机器人运动程序。

[0267]

具体地,在所述步骤1中:

[0268]

读取设计曲面上的表示在工件坐标系{wcs}中的刀触点序列{cci|i=1,2,

…

,n}。

[0269]

以任意刀触点cci为中心,建立如图2所示的局部坐标系{lcsi},其x轴为刀具进给方向,z轴为设计曲面法向量,y轴由右手法则确定。建立坐标系{tcs0},其坐标原点为刀具底圆圆心,x轴指向cci,z轴沿刀轴方向,y轴由右手法则确定。刀轴方向通过图2中的前倾角λi与侧倾角ωi定义,其中前倾角为刀具绕{lcsi}中y轴旋转的角度,侧倾角为刀具绕{lcsi}中z轴旋转的角度。坐标系{lcsi}与坐标系{tcs0}之间的关系为

[0270][0271]

其中r为刀具底圆半径,t

x

表示沿x轴平移的齐次变换矩阵,rz与ry分别表示绕 z轴与绕y轴的旋转。

[0272]

将机器人冗余自由度定义为刀具绕刀轴的旋转角度ηi。使用坐标系{tcs}表示刀具姿态,坐标系{lcsi}与{tcs}之间的关系为

[0273][0274]

设机器人基坐标系为{bcs},将机器人铣削系统的运动学模型表示为

[0275][0276]

其中表示坐标系{bcs}到机器人法兰坐标系{fcs}的变换,为机器人的关节向量,为{fcs}到{tcs}的变换,为 {bcs}到{wcs}的变换,为{wcs}到{lcsi}的变换。

[0277]

具体地,在所述步骤2中:

[0278]

使用数值微分公式,表示机器人关节角度关于刀触点路径弧长参数的一阶导数与二阶导数:

[0279][0280][0281]

其中,j∈{1,

…

,6}表示关节编号,i∈{2,

…

,n-1}表示刀触点编号,n为刀触点数量,表示第i个刀触点对应的关节j的角度,δsi表示刀触点i与刀触点i+1之间的距离,表示第i个刀触点对应的关节j的角度关于刀触点路径弧长参数的一阶导数,表示第i个刀触点对应的关节j的角度关于刀触点路径弧长参数的二阶导数。

[0282]

令

[0283][0284]

建立评价路径全局光顺性能的指标:

[0285][0286]

其中,φ

smooth

为路径全局光顺性能指标,k1与k2为权重值。

[0287]

具体地,在所述步骤3中:

[0288]

将优化变量表示为α=[λ1,ω1,η1,

…

,λn,ωn,ηn],其中λi为第i个刀触点对应的刀

具前倾角,ωi为第i个刀触点对应的刀具侧倾角,ηi为第i个刀触点对应的机器人的冗余参数。

[0289]

以路径全局光顺性能指标最小化以及最小切宽最大化为优化目标,以关节限位与干涉避免为约束,建立约束优化模型;

[0290][0291]

s.t.ψ≥-wi[0292]

qi=f-1

(λi,ωi,ηi,cci)

[0293]qmin

≤qi≤q

max

[0294]fi

(ωi)≤λi≤π/2

[0295][0296]

i=1,2,

…

,n

[0297]

其中k3为切削宽度权重系数,ψ为引入的变量,wi为第i个刀触点处的切削宽度, f-1

(

…

)为机器人的逆运动学求解函数,q

min

与q

max

为机器人关节向量的下界与上界, fi(ωi)为根据干涉避免约束得到的第i个刀触点处侧倾角ωi对应的最小前倾角,可通过多点加工法、滚球法等方法计算,与为第i个刀触点处侧倾角的下界与上界。

[0298]

具体地,在所述步骤4中:

[0299]

在任意刀触点cci处,对于给定的刀轴方向,使用共形几何代数将刀具底圆表示为 c

btc

=p(p1)∧p2(p2)∧p3(p3),其中{pi|i=1,2,3}为刀具底圆上三个不同的点,p(

…

)为三维欧氏空间中的点到共形空间中的点的映射。

[0300]

对于给定的曲面加工残余高度h,设刀具底圆上距离设计曲面距离为h的两点分别为pa(λi,ωi)与pb(λi,ωi),设设计曲面上离pa与pa最近的点分别为qa与qb。使用共形几何代数,将圆心为qa,半径为h的球面表示为

[0301]

sa=(p(qa)-h2e

∞

/2)

*

[0302]

其中e

∞

为共形几何代数中表示无穷远点的基,(

…

)

*

为共形几何代数中的对偶运算。

[0303]

通过下列公式计算球面sa与刀具底圆的交点与

[0304][0305]

其中∧为外积运算,满足

[0306]

使用相同方法计算以qb为圆心,h为半径的球面与刀具底圆的交点与其中满足

[0307]

令其中yi为单位向量,且与刀触点cci处的进给方向和设计曲面法向量都垂直。使用作为的解析估计。

[0308]

具体地,在所述步骤5中:

[0309]

步骤5.1:建立附近的二次规划子问题:

[0310][0311][0312][0313][0314][0315]

i=1,2,

…

,n

[0316]

其中

[0317][0318][0319]

δα=[δλ1,δω1,δη1,

…

,δλn,δωn,δηn]为变量α的增量,]为变量α的增量,为函数fi(

…

)在处的导数值。

[0320]

步骤5.2:令k=0,ζ=1;计算第i个刀触点处的初始关节向量qi(α0)、切削宽度 wi(α0)以及光顺性指标φ

smooth

(α0),其中i=1,

…

,n,为优化变量α的初始解;令ψ0=φ

smooth

(α0)+k3ψ0。

[0321]

步骤5.3:对于i=1,

…

,n,j=1

…

,6,计算通过对步骤1 中的机器人铣削系统运动学模型求导,计算使用步骤4所提方法估计

[0322]

步骤5.4:求解步骤5.1中的二次规划子问题;更新α

k+1

=αk+δα;对于i=1,

…

,n,计算qi(α

k+1

)、wi(α

k+1

)、φ

smooth

(α

k+1

);更新ψ

k+1

=φ

smooth

(α

k+1

)+k3ψ

k+1

。

[0323]

步骤5.5:如果ψ

k+1

<ψk,令k=k+1,执行步骤5.6;否则,执行步骤5.7。

[0324]

步骤5.6:如果(ψ

k-ψ

k+1

)/|ψk|大于给定阈值τ2,执行步骤5.3;否则,输出最优解为α

*

=αk。

[0325]

步骤5.7:如果ζ大于给定阈值τ1,令ζ=0.5ζ,执行步骤5.4;否则,输出最优解为α

*

=αk。

[0326]

下面结合具体加工实例说明本发明的具体实施方案,如图3所示,实例加工设计曲面为一个三次贝塞尔曲面,曲面的控制点为

[0327][0328]

使用的工业机器人型号为abb irb4600-60。刀触点路径如图3所示,刀触点数量 n=114,刀具进给方向为设计曲面的极小曲率方向,刀触点之间的距离δsi约为2mm。平底刀半径为3.5mm。设定机器人指令进给速度为200mm/min,三个权重系统为 k1=k2=10-4

,k3=1。两个阈值设定为τ1=τ2=10-5

。

[0329]

将已知参数代入发明内容中的步骤1-步骤6中。

[0330]

利用序列二次规划算法获得的结果如图4-5所示,其中,图4为优化前后的切削宽度,图5为优化前后的第二关节和第四关节的路径。结果显示对于本发明获得的机器人姿态,最小的切削宽度显著增加,关节路径更加平滑,进而可以提高加工效率和加工表面质量。

[0331]

本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统、装置及其各个模块以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统、装置及其各个模块以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同程序。所以,本发明提供的系统、装置及其各个模块可以被认为是一种硬件部件,而对其内包括的用于实现各种程序的模块也可以视为硬件部件内的结构;也可以将用于实现各种功能的模块视为既可以是实现方法的软件程序又可以是硬件部件内的结构。

[0332]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1