一种质量控制系统与模拟大数据和校正AQL值的方法与流程

一种质量控制系统与模拟大数据和校正aql值的方法

技术领域

1.本技术涉及质量管理领域、大数据领域,具体涉及一种质量控制系统与模拟大数据和校正aql值的方法。

背景技术:

2.质量管理是企业经营管理的重要工作,是企业长期竞争的优势所在,制造业尤为重要。质量管理工作涉及质量数据采集、质量检验、质量分析、质量预测、质量外设实时控制。现代化质量管理越来越重视质量预测,进行预防管理。现在不少企业也引入了机器学习(人工智能)技术进行质量预测,这无疑是提升了质量管理水平。

3.质量管理中的aql,是acceptance quality limit 的缩写,即验收质量限值,意思是当一个连续系列批被提交验收时,可允许的最差过程平均质量水平。 aql普遍应用于各行业产品的质量检验,不同的aql标准应用于不同物质的检验上。在抽样检验时,抽取的数量相同,aql数值越小,允许的瑕疵数量就越少,说明品质要求越高,检验就相对较严,当然质量成本也随之升高;而aql数值越大,则允许的瑕疵数量就越多,这样又增加了质量风险。

4.区块链技术是一种分布式数据存储、点对点传输、加密算法等综合多个计算机技术的新型应用技术。区块链的不可篡改的技术特性为产品溯源提很好的技术支撑,而质量检验数据则是产品溯源的一个重要数据。

5.但是,目前的质量管理、大数据应用与区块链产品溯源技术的应用还存在缺陷,主要表现在:传统的质量管理质量数据采集、质量检验、质量分析、质量预测、质量外设实时控制还是独立分开工作的,质量管理缺乏一种全面集成的系统,包括软件与硬件集成;还有,传统的质量管理工作,大部分还是事后检验、管控为主,只是用统计分析方法,在事后进行改进,但这样显然增加了管理成本,管理效率也不高;一些企业即使采用大数据技术进行预测,都是利用本企业的历史大数据,然而大数据的获取需要大量的时间与大量的投入,时间成本与管理成本都很高,这严重阻碍了大数据技术在质量管理中的应用,大数据的教研领域也面临同样的问题;再有,企业对aql的取值,多数的做法还是参照行业现状,行业其他企业的aql取值也不一定符合本企业的经营具体特点,有的企业想使用历史数据进行决策,但由于本企业的质量检验历史数据又经常不够大,大数据获取的成本同样很高,这导致aql的取值一直是个难题;此外,区块链产品溯源的质量检验数据,还存在数据不可信的问题,这严重阻碍了区块链技术在产品溯源上的应用。

技术实现要素:

6.本技术的目的是为了克服以上现有技术存在的质量数据采集、质量检验、质量分析、质量预测、质量外设实时控制集成度不够,质量数据不可信;以及企业难以获取质量大数据、aql值难以取值的问题,提供了一种质量控制系统与模拟大数据和校正aql值的方法。

7.本技术的目的通过以下的技术方案实现:一种质量控制系统,包括:生成模拟大数据单元、质量预测与校正aql单元、数据采

集模块单元、摄像头与图像识别单元、gps与北斗单元、检验报告单元、输出控制单元、存储器与处理器单元。

8.所述质量控制系统的生成模拟大数据单元,根据预设的基础数据定义、所需要的大数据量,得到模拟检验大数据集;所述的质量控制系统的质量预测与校正aql单元,包括机器学习建模模块、预测产品质量模块、校正aql值模块;所述的质量预测与校正aql单元的机器学习建模模块,根据预设的机器学习模块,并根据上述得到的大数据记录集,得到可用的预测模型;所述的质量预测与校正aql单元的预测产品质量模块,利用上述得到的预测模型,进行质量预测;所述的质量预测与校正aql单元的校正aql值模块,利用本方案生成的模拟检验报告大数据评估质量风险并最终确定aql值;所述的质量控制系统的数据采集模块单元,通过预设的通信协议,获取智能设备、测量仪器的质量数据,优选地,使用modbus tcp通信协议;所述的质量控制系统的摄像头与图像识别单元,利用摄像头拍摄的现场照片,生成哈希值并写入检验报告中,作为现场检验证据,同时该单元具备图像识别功能,可根据识别结果,输出控制信号与触发自动检验报告;所述的质量控制系统的gps与北斗单元,可获取地理位置信息,并生成哈希值写入检验报告中,为检验报告提供现场检验的位置证据;所述的质量控制系统的检验报告单元,用于生成检验报告,具备手工录入数据与根据采集到的设备、仪器的数据,自动触发生成检验报告的功能;所述的质量控制系统的输出控制单元,用于根据预置的触发值,输出控制信号。

9.所述的质量预测与校正aql单元的机器学习建模模块,包括:先对大数据集进行预处理;进一步地,将数据集划分为测试集与训练集;进一步地,使用训练集进行网格搜索,选择适合的模型并调整超参数;进一步地,得到适用的模型及其超参数;进一步地,使用测试集评估模型功能;进一步地,得到合适的模型,此模型用于质量预测。

10.一种模拟大数据的方法,包括:基础数据定义、输入每个成品需要生成模拟大数据的产品批量、计算得到成品样本检验记录框架、按bom展开得到材料数量、生成材料样品检验记录框架、模拟计算材料检验项目值、计算成品检验项目值、得到含有材料与产品检验项目值的一维大数据集;具体步骤包括:步骤s301,基础数据定义,用于定义的基础数据包括但不限于产品资料、产品的物料清单(简称bom)、抽样标准、检验标准、数值取值定义、检验参数关联定义。

11.步骤s302,输入每个成品需要生成模拟大数据的产品批量,这个批量根据所需要的数据量自由定义。

12.步骤s303,判断是否需要全检数据,若是,则执行步骤s304;否则,则执行步骤s305。

13.步骤s304,产品的检验样本数等于产品批量。

14.步骤s305,产品的检验样本数按照抽样方案计算。

15.步骤s306,进一步地,根据步骤s301的基础数据定义,能够得到含有但不限于产品名称、成品批量、检验项目、抽样数、样本号的成品样本检验记录框架。

16.步骤s307,根据步骤s302获得的产品批量,并根据步骤s301定义的产品物料清单展开计算,得到材料的数量。

17.步骤s308,判断是否需要全检数据,若是,则执行步骤s309;否则,则执行步骤s310。

18.步骤s309,材料的检验样本数等于步骤s307得到的材料的数量。

19.步骤s310,根据步骤s307得到的材料的数量,按照抽样方案,得到材料的检验样本数。

20.步骤s311,进一步地,根据材料的检验样本数,并根据步骤s301的基础数据定义,能够得到含有但不限于产品名称、批量、检验项目、抽样数、样本号的材料样本检验记录框架。

21.步骤s312,进一步地计算模拟材料检验项目值,得到了完整的材料样品检验报告。

22.步骤s313,进一步地,根据步骤s301基础数据定义的检验参数关联定义,判断材料检验项目与产品检验项目是否有函数关系;若有,则执行步骤s314;若无,则执行步骤s315。

23.步骤s314,根据步骤s301基础数据定义的函数关系定义,并根据步骤s312得到的材料检验报告的每个材料检验项目值,计算出成品检验项目的数值。

24.步骤s315,根据步骤s301基础数据定义的关联概率定义,并根据步骤s312得到的材料检验报告的每个材料检验项目值,计算出成品每个检验样本的检验项目的数值。

25.步骤s316,把材料检验样本记录集与成品检验样本记录集合并,得到机器学习所需要的一维记录集。

26.所述的基础数据定义的数值取值定义,定义了产品(含成品、半成品与原材料)的检验项目取值的数据切片区间与数据切片区间出现的概率。

27.所述的基础数据定义的检验参数关联定义,是定义成品检验项目(即因变量)的取值与材料检验项目(即自变量)取值的关系。本技术提供2种取值的关系定义与对应的计算方法:第1种,自变量与因变量有明确的函数关系,因变量根据自变量计算得到;第2种,自变量与因变量没有明确的函数关系,此时按照k个自变量的数据切片区间与因变量的数据切片区间的关联概率进行模拟计算。

28.一种校正aql值的方法,包括:按照全检的方式生成产品的检验记录集、预设aql值并读取抽样方案、执行本方案的模拟大数据的方法得到抽样的产品检验记录集、对比全检的方式与抽样得到的产品检验记录集并评估可接受的风险、得到风险可接受的aql值;所述的产品包括成品、半成品与材料;具体步骤包括:步骤s401,按照全检的方式生成产品的检验记录集。这个过程就是产品全数检验,不进行抽样,也即抽样数等于全部产品数。所述的产品包括成本、半成品与材料。

29.步骤s402,进一步地,先预先设置一个aql值,并读取抽样方案。

30.步骤s403,进一步地,执行本技术的模拟大数据的方法,得到抽样产品的检验记录集。所述的产品包括成本、半成品与材料。

31.步骤s404,对比步骤s401与步骤s403得到的记录集的产品质量合格率,判断风险是否能接受。若是,则执行步骤s406;若否,则执行步骤s405。所述的产品包括成本、半成品与材料。

32.步骤s405,调整aql值,方法是若产品的抽样合格率较目标控制合格率范围偏低,则aql值需增大;若产品的抽样合格率较目标控制合格率范围偏高,则aql值需减小。进一步地,再重新执行步骤s402。

33.步骤s406,最后得到可接受风险的aql值。

34.本技术相对于现有技术具有如下优点:

本技术通过生成的模拟检验大数据,避免实际应用获取大数据时间过长的问题,大大地降低了大数据技术的应用成本;通过本技术生成的模拟检验大数据,及调整aql值的方案,避免了质量管理中aql值难以确定的问题,达到了在控制风险的同时,降低质量管理成本;通过本技术提供的现场图片标识哈希值、现场位置标识哈希值,为区块链产品溯源的应用提供了更可信的质量检验数据;通过本技术的输出控制单元,直接采集智能设备、仪器的数据,根据触发规则进行输出控制,使得质量预测与质量控制集成一体,比isa95多层次框架更高效,提高了工作效率。

附图说明

35.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:图1为本技术的质量控制系统的结构图。

36.图2机器学习建模流程图。

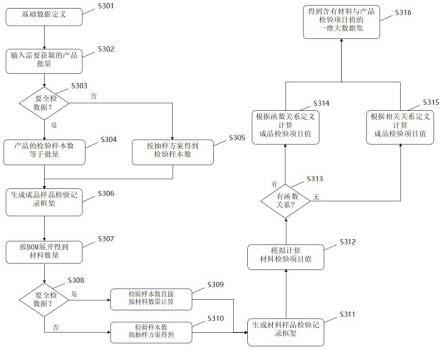

37.图3生成模拟检验大数据流程图。

38.图4 校正aql值的方法的流程图。

39.图5质量检验模拟大数据模块运行界面图。

具体实施方式

40.下面结合附图及实施例对本技术做进一步详细描述。显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术的实施例,未经过创造性劳动前提下所获取的所有其他实施例,比如其他非质量检验领域要模拟多因素(多自变量)与某主因素(因变量)的关系,也同样适用,这都属于本技术的保护范围。

41.第一方面,参见图1,为本技术实施例提供的一种质量控制系统结构图,包括:101:生成模拟大数据单元,实现生成模拟大数据。本实施例部署在边缘计算机中,可选地,本实施例的生成模拟大数据单元能够单独部署与运行,比如单独部署在个人计算机或者服务器中。

42.102:质量预测与校正aql单元,包括机器学习建模模块、预测产品质量模块、校正aql值模块。机器学习建模模块利用本方案提供的模拟质量大数据进行建模,预测产品质量模块利用本方案得到的预测模型进行质量预测,校正aql值模块利用本方案生成的模拟检验报告大数据评估质量风险并最终确定aql值。可选地,本实施例的机器学习建模模块与校正aql模块,能够单独部署与运行,比如单独部署在个人计算机或者服务器中。

43.103:数据采集模块单元,优选地,本实施例的质量控制装置通过modbus tcp通信协议,与智能设备、自动化测试仪器通信,用于数据采集。可选地,能够通过rs232或rs485通信接口连接本装置的串口进行数据采集。

44.104:摄像头与图像识别单元,一是用于拍摄检验现场照片并生成现场图片标识哈希值,实施例,先格式化为“图片信息+时序+mac地址信息”的预设格式,再把此预设格式的信息生成哈希值,结果写入检验报告中,该值为检验报告的现场图片证据值;二是直接实现图像识别功能,根据识别结果,输出控制信号。输出控制见107单元。

45.105:gps与北斗单元,用于获取地理位置信息并生成现场位置标识哈希值,实施

例,格式化为“位置信息+时序+mac地址信息”的预设格式,再把此预设格式的信息生成哈希值,结果写入检验报告中,该值为检验报告的现场地理位置证据值。

46.106:检验报告单元,用于生成检验报告。生成方式有两种,一是根据人工输入的检验数据生成检验报告;二是根据数据采集模块单元采集到的设备、仪器的数据,自动触发检验报告。实施例,104的现场图片标识哈希值、105单元的现场位置标识哈希值同时写入检验报告。

47.107:输出控制单元,用于根据相关触发值,输出控制信号。实施例,本单元的触发信号来源分两种情况:一是利用系统直接设置采集到的数据,比如电压值、电流值,进行触发,输出控制信号;二是,根据102单元的预测值进行触发,输出控制信号。

48.108:存储器与处理器单元,用于存储器与处理器,并执行本实施例的质量控制系统的上述功能。优选地,存储器与处理器单元的操作系统为linux。

49.所述的质量预测与校正aql单元的机器学习建模模块的流程,参见图2,包括:步骤s201,获取本技术的模拟检验大数据集,也能够输入实际检验工作中产生的大数据集。

50.步骤s202,对大数据集进行预处理。

51.步骤s203,将数据集划分为测试集与训练集,优选地,测试集与记录集的比例为70%与30%。

52.步骤s204,使用训练集进行网格搜索,选择适合的模型并调整超参数。

53.步骤s205,得到适用的模型及其超参数。

54.步骤s206,使用测试集评估模型功能。

55.步骤s207,判断性能是否合格。如果不合格,则返回步骤s204,重新调整参数。

56.步骤s208,如果合格,则得到合适的模型,能够用于质量预测。

57.第二方面,参见图3,为本技术实施例提供的一种生成模拟检验大数据的方法。在实际应用中,本领域技术人员在模拟其他应用领域的大数据时,用自变量代替本实施例的材料检验项目,因变量代替本实施例的成品检验项目,因变量与自变量的层次关系代替产品物料清单,同样能够生成所需要的模拟大数据。实施例包括:步骤s301,基础数据定义,用于定义的基础数据包括但不限于产品资料、产品的物料清单(简称bom)、抽样标准、检验标准、数值取值定义、检验参数关联定义。产品资料包括但不限于产品的编码、名称,这里的产品包括成品与材料。产品的物料清单资料是定义产品的结构层次。抽样标准,优选地采用gb/t2828.1-2012。检验标准是定义产品的具体检验标准,包括但不限于检验项目名称、检验项目的标准值、检验项目的上下限,所述的产品包括成品、半成品与材料。

58.所述的基础数据定义的产品物料清单,实施例,表1为产品a的物料清单。需要说明的是,本表1是示意性的,在实际应用中,本领域技术人员根据产品的实际物料清单来设置。

59.表1所述的基础数据定义的产品检验项目定义,实施例,参见表2。需要说明的是,本表

2是示意性的,在实际应用中,本领域技术人员根据每个产品的实际检验项目来设置。

60.表2所述的基础数据定义的数据取值定义,定义了产品的检验项目取值的数据切片区间与数据切片区间出现的概率,所述的产品包括成品、半成品与材料。实施例,表3为材料b的检验项目b1的数据取值定义。

61.表3表3中,第一行是该材料检验项目b1取值范围的数据区间的代号,第二行是每个数据区间对应的数据取值范围,第三行是每个数据取值范围对应的概率,且该表的所有取值的概率之和必须等于1。根据表3的设置,生成b1的数据值,有17%的概率落在14.3∽14.5范围内,有70%的概率落在14.5∽14.7范围内,有13%的概率落在14.7∽14.9范围内,所述的范围包括上下边界值。需要说明的是,取值概率,并不完全等于取值的百分占比,数据量越大,取值概率越趋近于百分比。在实际应用中,本领域技术人员根据实际需来设置数据的切片区间个数与对应区间的取值概率。

62.实施例,表4为材料c的检验项目c1的数据取值定义。

63.表4所述的基础数据定义的检验参数关联定义,是定义成品检验项目(即因变量)取值与材料检验项目(即自变量)取值的关系。本技术提供2种取值的关系定义与对应的计算方法:第1种,自变量与因变量有明确的函数关系,因变量根据自变量计算得到,实施例简称为“有函数关系的模拟计算法”;第2种,材料检验项目(自变量)与成品检验项目(因变量)没有明确的函数关系,此时按照k个材料检验项目(自变量)的数据切片区间与成品检验项目(因变量)的数据切片区间的关联概率进行模拟计算,实施例简称为“无函数关系的模拟计算法”。这种取值定义,就是把k个材料检验项目(自变量)切片成了n个自变量,把一个成品检验项目(因变量)也切片成了m个因变量,最后关联概率表达的是这n个材料检验项目(自变量),及其组合,分别与m个成品检验项目(因变量)中的某个成品检验项目(因变量)的关联概率。所述的关联概率,即关联出现的概率,后面参考表7再详细描述。这种定义方式,最大程度地模拟了现实数据之间的关系。

64.所述的有函数关系的模拟计算法,定义成品检验项目(因变量)与材料检验项目(自变量)的任何需要的函数:线性函数、椭圆函数等。实施例,表5定义了一种线性函数关系。

65.表5表5定义了检验项目b1(自变量)、检验项目c1(自变量)与检验项目a1(因变量)的线性关系。举例,当b1的值等于15、c1的值等于5时,a1的值等于80。在实际应用中,本领域技术人员根据实际需来定义检验项目的各种计算函数关系。

66.所述的无函数关系的模拟计算法,定义了k个材料检验项目(自变量)的所有取值区间的j个取值组合,与某成品检验项目(因变量)的其中一个数据切片区的关联概率。当采用无函数关系的模拟计算法模拟计算检验大数据时,材料检验项目的值与成品检验项目的值,都需要进行数据切片定义。实施例,成品a的检验项目a1的数据取值区间定义参见表6。

67.表6实施例,如表7关联概率定义,定义材料检验项目值与成品检验项目值的关联概率。

68.表7表7定义了一种材料检验项目取值组合与某成品检验项目数据切片区的关联概率:当材料检验项目b1的数值落在数据切片区间1,且材料检验项目c1的数值落在数据切片区间也为1时,此时成品检验项目a1的数值落在数据切片区间1的概率为85%,另外还有15%的概率将随机落在数据切片区间2、3、4、5、6、7之中的任意一个区间。如此方式,定义所有材料检验项目的数据切片区间组合与成品检验项目的数据切片区间的关联概率。由此根据所有材料的所有检验项目取值,计算出成品的所有检验项目的对应数值。在实际应用中,本领域技术人员根据实际需来定义所有材料检验项目的所有数据切片区间的各种组合,与成品检验项目的数据切片区间的关联概率,使得模拟数据更趋近于真实。所述的材料检验项目,可以是其他领域的自变量;所述的成品检验项目,可以是其他领域的因变量。

69.步骤s302,进一步地,输入每个成品需要生成模拟大数据的产品批量,这个批量根据所需要的数据量自由定义。

70.步骤s303,判断是否需要全检数据,若是,则执行步骤s304;否则,则执行步骤s305。

71.步骤s304,产品的检验样本数等于产品批量。

72.步骤s305,产品的检验样本数按照抽样方案计算。

73.步骤s306,进一步地,根据步骤s301的基础数据定义,能够得到含有但不限于产品

名称、成品批量、检验项目、抽样数、样本号的成品样本检验记录框架。这里的记录框架是指还缺少样本检验值的检验报告。实施例,参见表8。

74.表8步骤s307,根据步骤s302获得的产品批量,并根据步骤s301定义的产品物料清单展开计算,得到材料的数量。

75.步骤s308,判断是否需要全检数据,若是,则执行步骤s309;否则,则执行步骤s310。

76.步骤s309,材料的检验样本数等于步骤s307得到的材料的数量。

77.步骤s310,根据步骤s307得到的材料的数量,按照抽样方案,得到材料的检验样本数。

78.步骤s311,进一步地,根据材料的检验样本数,并根据步骤s301的基础数据定义,能够得到含有但不限于产品名称、批量、检验项目、抽样数、样本号的材料样本检验记录框架。材料样本检验记录框架与步骤s306得到的成品检验样本记录框架的结构类似,也是只缺乏检验项目值。实施例,材料b的材料样本检验记录框架参见表9,材料c的材料样本检验记录框架表10。

79.表9表10步骤s312,进一步地计算模拟计算材料检验项目值。计算过程是:读取材料检验报告记录框架的每一项材料检验项目,并根据步骤s301的基础资料定义中的该检验项目的数据取值定义规则(参见实施例表3与表4,及其取值描述),即可生成材料检验报告记录框架中的所有检验项目的值,此时已经得到了完整的材料样品检验报告。实施例,材料b的材料样本检验记录参见表11,材料c的材料样本检验记录框架参见表12。

80.表11实施例表11中,材料b的批量为10000单位,根据表3得到,材料b的检验项目b1在14.3∽14.5区间随机取值的记录有53条(该区间取值的概率为17%),在14.5∽14.7区间随

机取值的记录有222条(该区间取值的概率为70%),在14.7∽14.9区间随机取值的记录有40条(该区间取值的概率为13%)。实施例的表11中只列出了一条样本号为1、样本检验值为14.35的记录,本表的其他314条记录生成规则相同。

81.表12实施例表12中,材料c的批量为10000单位,根据表4得到,材料c的检验项目c1在5.1∽5.2区间随机取值的记录有40条(该区间取值的概率为13%),在5.2∽5.3区间随机取值的记录有234条(该区间取值的概率为74%),在5.3∽5.4区间随机取值的记录有41条(该区间取值的概率为13%)。实施例的表12中只列出了一条样本号为1、样本检验值为5.16的记录,本表的其他314条记录生成规则相同。

82.步骤s313,进一步地,根据步骤s301基础数据定义的检验参数关联定义,判断材料检验项目与产品检验项目是否有函数关系;若有,则执行步骤s314;若无,则执行步骤s315。

83.步骤s314,根据步骤s301基础数据定义的函数关系定义(实施例,参见表5),并根据步骤s312得到的材料检验报告的每个材料检验项目值,计算出成品检验项目的数值。实施例,b1的检验样本值为14.35,c1的检验样本值为5.16,根据表5的函数关系定义(a1)=(b1)

×

3+(c1)

×

5+10,则a1的值等于78.85,得到的成品样本检验记录表,参见表13。

84.表13步骤s315,根据步骤s301基础数据定义的关联概率定义(实施例,参见表7),并根据步骤s312得到的材料检验报告的每个材料检验项目值,计算出成品每个检验样本的检验项目的数值。实施例,b1的检验样本值为14.35,数据取值为数据区间1;c1的检验样本值为5.16,数据取值为数据区间1;根据表7,得到a1在22.1∽22.5的取值概率为85%,余下15%的取值概率在22.5∽23.3之间(数据区间2与数据区间3)随机取值,得到的成品样本检验记录表,参见表14。

85.表14步骤s316,把材料检验样本记录集与成品检验样本记录集合并,得到机器学习所需要的一维记录集。实施例,根据表11、表12与表13,得到的记录集样式参考表15。

86.表15

实施例,质量检验模拟大数据模块运行界面参见图5。

87.第三方面,参见图4,为本技术实施例提供的一种校正aql值的方法,包括:步骤s401,按照全检的方式生成产品的检验记录集。这个过程就是产品全数检验,不进行抽样,即抽样数等于全部产品数。生成产品的检验记录集的过程,参考本实施例图3与上述过程的描述。所述的产品包括成本、半成品与材料。

88.步骤s402,进一步地,先预先设置一个aql值,实施例,aql=1.5,读取抽样方案。

89.步骤s403,进一步地,执行图3的过程,得到抽样产品的检验记录集。所述的产品包括成本、半成品与材料。

90.步骤s404,对比步骤s401与步骤s403得到的记录集的产品质量合格率,判断风险是否能接受。若是,则执行步骤s406;若否,则执行步骤s405。所述的产品包括成本、半成品与材料。

91.步骤s405,调整aql值,方法是若产品的抽样合格率较目标控制合格率范围偏低,则aql值需增大;若产品的抽样合格率较目标控制合格率范围偏高,则aql值需减小。进一步地,再重新执行步骤s402。

92.步骤s406,最后得到可接受风险的aql值。

93.综上,利用本技术生成的检验大数据进行质量预测建模,降低了获取大数据的成本,提高了预测建模的效率;利用本技术生成的检验大数据进行aql调整,在控制质量风险的同时降低质量成本。具体地,本技术具有以下有益效果及优点:(1)通过本技术生成的模拟检验大数据,避免实际应用获取大数据时间过长的问题,降低了大数据技术的应用成本;(2)通过本技术生成的模拟检验大数据,及调整aql值的方案,避免了质量管理中aql值难以确定的问题,达到了在控制风险的同时,降低了质量管理成本;(3)通过本技术提供的现场图片标识哈希值、现场位置标识哈希值,为区块链产品溯源的应用提供了更可信的质量检验数据;(4)通过本技术的输出控制单元,直接采集智能设备、仪器的数据,并根据触发规则进行输出控制,把数据采集、质量预测与质量控制集成起来,比isa95多层次框架更高效,提高了工作效率;上述具体实施方式为本技术的优选实施例,并不能对本技术进行限定,其他的任何未背离本技术的技术方案而所做的改变或其它等效的置换方式,都包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1