一种工业平行智能控制平台的制作方法

1.本发明属于工业过程控制系统,具体地说是一种平行智能控制平台。

背景技术:

2.在工业过程控制系统中,控制品质常因为模型变化而变差,常规的优化需要撤出自动系统,对系统安全稳定运行影响较大。

3.平行控制系统通过实际物理过程与人工计算过程之间的平行交互,实现复杂系统的控制与管理,可以在线完成被控系统的诊断和优化。平行控制系统的实现需要以软、硬件系统为载体。

技术实现要素:

4.本发明所要解决的技术问题是克服上述现有技术存在的缺陷,提供一种工业平行智能控制平台,其与外部系统通过通讯卡进行数据交互,完成实际物理过程与人工计算过程之间的平行交互,实现复杂系统的控制与管理,在线完成被控系统的诊断和优化。

5.为此,本发明采用如下的技术方案:一种工业平行智能控制平台,其包括工控机、服务器和电源;

6.所述的工控机包括工控机电源接口、第一串口、工控机网口lana2和安装在工控机内的工控执行程序,第一串口通过集线器、接线板和dcs通讯卡与dcs系统连接,工控执行程序实时接收和发送现场数据;所述的工控机网口lana2通过交换机与服务器网口连接;

7.所述的服务器包括服务器电源接口、服务器网口和安装在服务器内的仿真程序,仿真程序用于人工建模系统建立、仿真实验和数据平行执行,由人工建模系统、计算实验系统和平行执行器构成一个平行智能控制系统;

8.在仿真程序中设有1号站和50号站,1号站设置ip地址与工控机通讯,负责工控执行程序的组态与下载,50号站为虚拟dpu形式,设置ip地址完成仿真程序的组态和实时仿真;人工建模系统建立在50号站中完成,采用程控模块按步序进行系统建模,辨识算法用自定义模块实现;仿真实验在50号站中完成,根据程控模块步序通过品质判断,对于故障情况进行参数优化和控制器优化;50号站优化的模型和参数以站间通讯的方式与1号站之间实现数据通讯;数据平行执行在1号站中完成,实现激励信号发送、模型更新、控制参数更新和预测控制,同时再将相关数据与50号站进行通讯;

9.所述的电源将交流电转换为直流电,两路冗余,通过工控机电源接口和服务器电源接口分别为工控机和服务器供电,保证任一路断电后仍可正常运行。

10.进一步地,所述的工控机还包括工控机网口lana1,该工控机网口lana1用于实现两个工控机的控制器互联,用于主从数据备份。

11.进一步地,所述的工控机还包括第二串口,该第二串口用于实现两个工控机的冗余互联,实时判断主从控制器情况。

12.进一步地,所述的工控机还包括显示器接口,用于实现工控机内部文件的显示。

13.进一步地,所述的工控机还包括usb接口,用于实现外部存储设备与工控机的数据读写。

14.进一步地,所述的辨识算法采用最小二乘算法、智能寻优算法和深度学习算法进行混合建模。

15.进一步地,所述的dcs系统与受控系统对象之间读取和发送数据,两者作为一个整体。

16.本发明具有以下有益效果:本发明与外部系统通过通讯卡进行数据交互,能够完成实际物理过程与人工计算过程之间的平行交互,可实现复杂系统的控制与管理,在线完成被控系统的诊断和优化。

17.下面结合说明书附图和具体实施方式对本发明作进一步说明。

附图说明

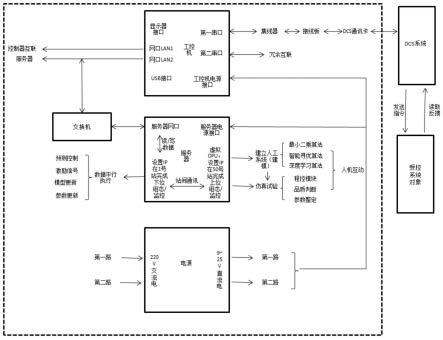

18.图1为本发明一种工业平行智能控制平台的结构示意图;

19.图2为本发明平行智能控制系统的构架图(图中上层为实际系统;中层为被控系统;下层为平行智能控制系统);

20.图3为本发明人工建模系统的结构图(图中左侧为实际系统和计算实验系统;右侧为人工建模系统,以程控方式进行)。

21.图4为本发明计算实验系统的执行示意图(图中左侧为实际系统和平行执行器;右侧为计算实验系统,以程控方式进行;上侧为人工建模系统);

22.图5为本发明平行执行器的执行示意图(图中左侧为计算实验系统和实际系统;右侧为平行执行器,以程控方式进行)。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.一种工业平行智能控制平台,其包括工控机、服务器和电源,如图1所示。

25.所述的工控机包括工控机电源接口、第一串口、第二串口、工控机网口lana1、工控机网口lana2、usb接口和显示器接口,安装在工控机内的工控执行程序。

26.第一串口通过集线器、接线板和dcs通讯卡与dcs系统连接,工控执行程序实时接收和发送现场数据;所述的工控机网口lana2通过交换机与服务器网口连接;工控机网口lana1用于实现两个工控机的控制器互联,用于主从数据备份。所述的第二串口用于实现两个工控机的冗余互联,实时判断主从控制器情况。所述的显示器接口,用于实现工控机内部文件的显示。所述的usb接口用于实现外部存储设备与工控机的数据读写。

27.所述的服务器包括服务器电源接口、服务器网口和安装在服务器内的仿真程序,仿真程序用于人工建模系统建立、仿真实验和数据平行执行,由人工建模系统、计算实验系统和平行执行器构成一个平行智能控制系统。

28.在仿真程序中设有1号站和50号站,1号站设置ip地址与工控机通讯,负责工控执

行程序的组态与下载,50号站为虚拟dpu形式,设置ip地址完成仿真程序的组态和实时仿真;人工建模系统建立在50号站中完成,采用程控模块按步序进行系统建模;辨识算法采用最小二乘算法、智能寻优算法和深度学习算法进行混合建模,用自定义模块实现。仿真实验在50号站中完成,根据程控模块步序通过品质判断,对于故障情况进行参数优化和控制器优化;50号站优化的模型和参数以站间通讯的方式与1号站之间实现数据通讯;数据平行执行在1号站中完成,实现激励信号发送、模型更新、控制参数更新和预测控制,同时再将相关数据与50号站进行通讯。

29.所述的电源将交流电转换为直流电,两路冗余,通过工控机电源接口和服务器电源接口分别为工控机和服务器供电。

30.所述的dcs系统与受控系统对象之间读取和发送数据,两者作为一个整体。本发明的工业平行智能控制平台与外部系统通过通讯卡进行数据交互,完成实际物理过程与人工计算过程之间的平行交互。

31.如图2,上层为实际系统;中层为被控系统;下层为平行智能控制系统。被控系统作用于实际系统,平行智能控制系统平行于实际系统运行,从实际系统中接收和发送数据。

32.平行智能控制系统包括人工建模系统、计算实验系统和平行执行器。

33.所述的人工建模系统接收到计算实验系统发出的问题模型后,发出伪随机信号作用于实际系统,接收实际系统的测量信号,辨识出的模型送给计算实验系统。

34.所述的计算实验系统接收实际系统的测量信号并判断控制性能,出现异常后发送问题模型至人工建模系统,在获得人工建模系统辨识出的模型后,对平行执行器中的问题参数和控制器重新进行整定实验,获得优化参数和控制器后,再送至平行执行器。

35.所述的平行执行器接收计算实验系统送来的优化参数和控制器,根据实际系统的测量信号进行优化控制,作用于被控系统。

36.通过实际物理过程与人工计算过程之间的平行交互实现复杂系统的控制与管理。

37.根据图3,左侧为实际系统和计算实验系统;右侧为人工建模系统,以程控方式进行。人工建模系统由程控系统完成,与计算实验系统和实际系统发生交互作用,如果计算实验系统判断出控制性能异常,进入步序一,进行激励测试,激励信号作用于实际系统;实际系统的响应数据送至步序二,获取对象输入、输出数据并处理;步序三,进行最小二乘辨识或遗传寻优获得初步模型;步序四,进行深度学习算法获得精确模型;步序五,获得模型阶跃响应曲线,将辨识出的模型送至计算实验系统。如果计算实验系统判断出控制性能正常,仍使用原模型进行优化控制。

38.根据图4,图中左侧为实际系统和平行执行器;右侧为计算实验系统,以程控方式进行;上侧为人工建模系统。平行智能控制系统中计算实验系统是平行交互的关键,计算实验系统收集实际系统的数据,形成历史数据库和实时数据库,对数据进行分析和评估,如果控制性能正常,则仍使用原有模型;如果控制性能异常,则发送问题模型至人工建模系统,获取新模型后,首先对平行执行器中的pid进行pid参数优化试验,获取pid优化参数;其次对平行执行器中的预测控制器进行预测控制优化试验,获取优化的预测控制器;最后将最优pid参数和优化的预测控制器送入平行执行器。

39.根据图5,图中左侧为计算实验系统和实际系统;右侧为平行执行器,以程控方式进行。平行智能控制系统中平行执行器负责pid优化参数和优化预测控制器的平滑切换执

行,采用程控的方式运行,步序一,从计算实验系统中pid参数;步序二,pid参数在线切换;步序三,平滑切换至优化pid控制,对实际系统发送指令,计算实验系统获取被控系统测量信号;步序四,计算控制性能是否改善,若未改善,计算实验系统重新发送信号至人工建模系统进行建模;若改善进入步序五;步序五,从计算实验系统中获取优化的预测控制器;步序六,平滑切换至优化预测控制器,发送实时指令至实际系统。

40.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1