基于物联网平台的自动注浆系统及方法与流程

1.本发明涉及注浆技术领域,尤其涉及一种基于物联网平台的自动注浆系统及方法。

背景技术:

2.煤矿开采过程中,随着矿井采深增大、水压逐渐增高,岩溶水害威胁会不断加重。因此,进行水害防治就显得尤为重要。注浆属于目前水害防治的重要手段之一,相应地,注浆控制系统的建设对于水害防治实际工程具有重要意义。

3.最初注浆站注浆主要使用射流注浆,射流注浆具有工艺简单,操作方便,配比精度低等特点,属于一种粗放型的注浆工艺,浪费严重。为优化注浆工艺,精细化配比,目前国内很多注浆站采用人工配比注浆,在一定程度上提高了配比精度,但是这种工艺相对复杂,大大增加了劳动力成本。

技术实现要素:

4.本发明实施例提供了一种基于物联网平台的自动注浆系统及方法,以解决现有注浆系统中存在的劳动力成本过高的问题。

5.第一方面,本发明实施例提供了一种基于物联网平台的自动注浆系统,包括:移动终端、plc可编程控制器、信号采集模块和执行机构;

6.所述移动终端,与所述plc可编程控制器通信连接,用于发送注浆指令至所述plc可编程控制器;所述plc可编程控制器,用于接收所述注浆指令,并根据所述注浆指令开始运行;

7.所述信号采集模块分别与所述plc可编程控制器、所述执行机构连接,用于实时采集所述执行机构的当前状态信号,并发送给所述plc可编程控制器;当所述plc可编程控制器处于运行状态时,所述plc可编程控制器实时接收所述状态信号,并根据所述状态信号生成控制信号;

8.所述执行机构与所述plc可编程控制器连接,用于接收所述plc可编程控制器发送的所述控制信号,并根据所述控制信号执行相应的预设动作,以完成自动注浆。

9.在一种可能的实现方式中,所述信号采集模块包含:液位传感器;

10.所述执行机构包含:搅拌池、水泵和第一阀门;所述搅拌池的入水口与所述水泵通过第一管道连接,所述第一阀门设置在所述第一管道上;

11.所述液位传感器设置于所述搅拌池内,用于实时采集所述搅拌池内的当前液位值,并发送给所述plc可编程控制器,所述plc可编程控制器根据接收到的所述当前液位值与预设液位值的大小关系,生成控制信号,并发送给所述水泵和所述第一阀门;

12.所述水泵,用于接收所述控制信号,并根据所述控制信号开启或关闭;

13.所述第一阀门,用于接收所述控制信号,并根据所述控制信号开启或关闭。

14.在一种可能的实现方式中,所述plc可编程控制器根据接收到的所述当前液位值

与预设液位值的大小关系,生成控制信号,包括:

15.当所述当前液位值小于所述预设液位值时,所述plc可编程控制器生成第一控制信号,所述第一控制信号,用于控制所述第一阀门开启,以及控制所述水泵开启;

16.当所述当前液位值等于所述预设液位值时,所述plc可编程控制器生成第二控制信号,所述第二控制信号用于控制所述第一阀门关闭,以及控制所述水泵关闭。

17.在一种可能的实现方式中,所述信号采集模块包含:重量传感器;

18.所述执行机构包含:水泥罐、暂存仓、螺旋输送机、第二阀门和第三阀门;

19.所述水泥罐的出口与所述暂存仓的入口通过第二管道连接,所述第二阀门设置在所述第二管道上;所述暂存仓的出口与所述螺旋输送机的一端通过第三管道连接,所述第三阀门设置在所述第三管道上;所述螺旋输送机的另一端与搅拌池的入料口连通;

20.所述重量传感器设置于所述暂存仓内,用于实时采集所述暂存仓内的当前水泥重量值,并发送给所述plc可编程控制器,所述plc可编程控制器根据接收到的所述当前水泥重量值与预设重量值的大小关系,生成控制信号,并发送给所述第二阀门、所述第三阀门和所述螺旋输送机;

21.所述第二阀门,用于接收所述控制信号,并根据所述控制信号开启或关闭;

22.所述第三阀门,用于接收所述控制信号,并根据所述控制信号开启或关闭;

23.所述螺旋输送机,用于接收所述控制信号,并根据所述控制信号开启。

24.在一种可能的实现方式中,所述plc可编程控制器根据接收到的所述当前水泥重量值与预设重量值的大小关系,生成控制信号,包括:

25.当所述当前水泥重量值小于所述预设重量值时,所述plc可编程控制器生成第三控制信号,所述第三控制信号,用于控制所述第二阀门开启,控制所述第三阀门关闭,所述水泥罐向所述暂存仓输送水泥;

26.当所述当前水泥重量值等于所述预设重量值时,所述plc可编程控制器生成第四控制信号,所述第四控制信号,用于控制所述第二阀门关闭,控制所述第三阀门开启,以及控制所述螺旋输送机开启,所述暂存仓内的预设重量的水泥输送至所述搅拌池。

27.在一种可能的实现方式中,所述信号采集模块包含:位移传感器;

28.所述执行机构包括:搅拌机、第四阀门和注浆泵;所述搅拌机位于所述搅拌池内,所述注浆泵的入口与所述搅拌池的出浆口通过第四管道连接,所述第四阀门设置在所述第四管道上;

29.所述位移传感器设置于所述螺旋输送机上,用于实时采集所述螺旋输送机的当前位移距离,并发送给所述plc可编程控制器,所述plc可编程控制器根据接收到的所述当前位移距离与预设位移距离的大小关系,以及当前液位值与预设液位值的大小关系,生成控制信号,并发送给所述搅拌机、所述第四阀门和所述螺旋输送机;

30.所述搅拌机,用于接收所述控制信号,并根据所述控制信号开启或关闭;

31.所述第四阀门,用于接收所述控制信号,并根据所述控制信号开启或关闭;

32.所述螺旋输送机,用于接收所述控制信号,并根据所述控制信号关闭。

33.在一种可能的实现方式中,所述plc可编程控制器根据接收到的所述当前位移距离与预设位移距离的大小关系,以及当前液位值与预设液位值的大小关系,生成控制信号,包括:

34.当所述当前位移距离等于预设位移距离,且当前液位信号等于预设液位值时,所述plc可编程控制器生成第五控制信号,并开始计算搅拌时间,所述第五控制信号用于控制所述搅拌机开启,以及控制所述螺旋输送机关闭;

35.当所述搅拌时间满足预设搅拌时间时,所述plc可编程控制器生成第六控制信号,所述第六控制信号用于控制所述搅拌机关闭,以及控制第四阀门开启,所述搅拌池内经搅拌得到的水泥浆输送至所述注浆泵中。

36.在一种可能的实现方式中,所述信号采集模块还包括:压力传感器;

37.所述执行机构还包括:第五阀门;所述注浆泵的输出口与注浆点通过第五管道连接,所述第五阀门设置在所述第五管道上;

38.所述压力传感器设置于所述注浆泵的输出口位置,用于实时采集所述注浆泵的输出口位置的当前压力值,并发送给所述plc可编程控制器;

39.所述plc可编程控制器根据接收到的所述当前压力值与第一预设压力值的大小关系,生成控制信号,并发送给所述第五阀门和所述注浆泵;

40.所述第五阀门,用于接收所述控制信号,并根据所述控制信号开启或关闭;

41.所述注浆泵,用于接收所述控制信号,并根据所述控制信号开启或关闭。

42.在一种可能的实现方式中,所述plc可编程控制器根据所述当前压力值与第一预设压力值的大小关系,生成控制信号,包括:

43.当所述当前压力值小于所述第一预设压力值时,所述plc可编程控制器生成第七控制信号,所述第七控制信号,用于控制所述第五阀门开启,以及控制所述注浆泵开启,开始注浆;

44.当所述当前压力值大于或等于所述第一预设压力值时,所述plc可编程控制器生成第八控制信号,所述第八控制信号,用于控制所述第五阀门关闭,以及控制所述注浆泵关闭,停止注浆;

45.当所述当前压力值小于第二预设压力值时,所述plc可编程控制器,还用于根据所述第二预设压力值,通过pid调节方法,调节所述注浆泵的注浆速度;所述第二预设压力值小于所述第一预设压力值。

46.第二方面,本发明实施例提供了一种基于物联网平台的自动注浆方法,包括:移动终端发送注浆控制指令至plc可编程控制器;

47.所述plc可编程控制器接收所述注浆控制指令,并根据所述注浆控制指令开始运行;

48.信号采集模块实时采集执行机构的当前状态信号,并发送给所述plc可编程控制器;

49.当所述plc可编程控制器处于运行状态时,所述plc可编程控制器实时接收所述状态信号,并根据所述状态信号生成控制信号,发送给所述执行机构;

50.所述执行机构接收所述控制信号,并根据所述控制信号执行相应的预设动作,以完成自动注浆。

51.本发明实施例提供一种基于物联网平台的自动注浆系统及方法,该系统包括:移动终端、plc可编程控制器、信号采集模块和执行机构。其中,移动终端,与plc可编程控制器通信连接,用于发送注浆指令至plc可编程控制器;plc可编程控制器,用于接收注浆指令,

并根据注浆指令开始运行;信号采集模块分别与plc可编程控制器、执行机构连接,用于实时采集执行机构的当前状态信号,并发送给plc可编程控制器;当plc可编程控制器处于运行状态时,plc可编程控制器实时接收状态信号,并根据状态信号生成控制信号;执行机构与plc可编程控制器连接,用于接收plc可编程控制器发送的控制信号,并根据控制信号执行相应的预设动作,以完成自动注浆,通过上述自动注浆系统,可以实现自动化注浆,从而减少人工制浆,提高工作效率,降低人力成本。

附图说明

52.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

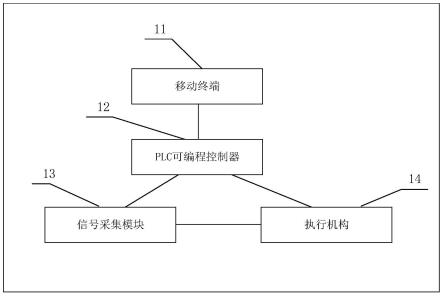

53.图1是本发明一实施例提供的基于物联网平台的自动注浆系统的结构示意图;

54.图2是本发明又一实施例提供的基于物联网平台的自动注浆系统的结构示意图;

55.图3是本发明实施例提供的基于物联网平台的自动注浆方法的实现流程图。

具体实施方式

56.以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本发明实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本发明。在其它情况中,省略对众所周知的系统、装置、电路以及方法的详细说明,以免不必要的细节妨碍本发明的描述。

57.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图通过具体实施例来进行说明。

58.图1为本发明实施例提供的基于物联网平台的自动注浆系统的结构示意图,详述如下:

59.该基于物联网平台的自动注浆系统包括:移动终端11、plc可编程控制器12、信号采集模块13和执行机构14。

60.移动终端11,与plc可编程控制器12通信连接,用于发送注浆指令至plc可编程控制器12;plc可编程控制器12,用于接收注浆指令,并根据注浆指令开始运行;

61.信号采集模块13分别与plc可编程控制器12、执行机构14连接,用于实时采集执行机构14的当前状态信号,并发送给plc可编程控制器12;当plc可编程控制器12处于运行状态时,plc可编程控制器12实时接收状态信号,并根据状态信号生成控制信号;

62.执行机构14与plc可编程控制器12连接,用于接收plc可编程控制器12发送的控制信号,并根据控制信号执行相应的预设动作,以完成自动注浆。

63.可选的,参见图2,信号采集模块13包含:液位传感器131;

64.执行机构14包含:搅拌池141、水泵142和第一阀门143;搅拌池141的入水口与水泵142通过第一管道连接,第一阀门143设置在第一管道上;

65.液位传感器131设置于搅拌池141内,用于实时采集搅拌池141内的当前液位值,并发送给plc可编程控制器12,plc可编程控制器12根据接收到的当前液位值与预设液位值的

大小关系,生成控制信号,并发送给水泵142和第一阀门143;

66.水泵142,用于接收控制信号,并根据控制信号开启或关闭;

67.第一阀门143,用于接收控制信号,并根据控制信号开启或关闭。

68.进一步地,plc可编程控制器根据接收到的当前液位值与预设液位值的大小关系,生成控制信号,包括:

69.当当前液位值小于预设液位值时,plc可编程控制器12生成第一控制信号,第一控制信号,用于控制第一阀门143开启,以及控制水泵142开启;

70.当当前液位值等于预设液位值时,plc可编程控制器12生成第二控制信号,第二控制信号用于控制第一阀门143关闭,以及控制水泵142关闭。

71.初始状态下,当前液位值小于预设液位值,plc可编程控制器12根据搅拌池141内的液位传感器131回传的当前液位值,来控制第一阀门143和水泵142开启,进行供水,直至当前液位值等于预设液位值,plc可编程控制器12生成第二控制信号,发送给第一阀门143和水泵142,用于控制第一阀门143和水泵142关闭,停止供水。

72.可选的,信号采集模块13包含:重量传感器132;

73.执行机构14包含:水泥罐144、暂存仓145、螺旋输送机146、第二阀门147和第三阀门148;

74.水泥罐144的出口与暂存仓145的入口通过第二管道连接,第二阀门147设置在第二管道上;暂存仓145的出口与螺旋输送机146的一端通过第三管道连接,第三阀门148设置在第三管道上;螺旋输送机146的另一端与搅拌池141的入料口连通;

75.重量传感器132设置于暂存仓145内,用于实时采集暂存仓145内的当前水泥重量值,并发送给plc可编程控制器12,plc可编程控制器12根据接收到的当前水泥重量值与预设重量值的大小关系,生成控制信号,并发送给第二阀门147、第三阀门148和螺旋输送机146;

76.第二阀门147,用于接收控制信号,并根据控制信号开启或关闭;

77.第三阀门148,用于接收控制信号,并根据控制信号开启或关闭;

78.螺旋输送机146,用于接收控制信号,并根据控制信号开启。

79.进一步地,plc可编程控制器12根据接收到的当前水泥重量值与预设重量值的大小关系,生成控制信号,包括:

80.当当前水泥重量值小于预设重量值时,plc可编程控制器12生成第三控制信号,第三控制信号,用于控制第二阀门147开启,控制第三阀门148关闭,水泥罐144向暂存仓145输送水泥;

81.当当前水泥重量值等于预设重量值时,plc可编程控制器12生成第四控制信号,第四控制信号,用于控制第二阀门147关闭,控制第三阀门148开启,以及控制螺旋输送机146开启,暂存仓145内的预设重量的水泥输送至搅拌池141。

82.初始状态下,暂存仓145内的水泥重量值小于预设重量值,plc可编程控制器12控制第二阀门147开启,水泥罐向暂存仓145输送水泥,直到暂存仓内水泥重量等于预设重量值,plc可编程控制器12控制第二阀门147关闭,第三阀门148开启,暂存仓内预设重量的水泥经第三管道传输至螺旋输送机的一端,同时,plc可编程控制器12控制螺旋输送机146开启,将预设重量的水泥输送至搅拌池141内。

83.plc可编程控制器通过液位传感器和重量传感器,实现定量控制搅拌池内的水量和水泥量,最终达到精确水泥浆料配比的目的。

84.可选的,信号采集模块13包含:位移传感器133;

85.执行机构14包括:搅拌机149、第四阀门150和注浆泵151;搅拌机149位于搅拌池141内,注浆泵151的入口与搅拌池149的出浆口通过第四管道连接,第四阀门150设置在第四管道上;

86.位移传感器133设置于螺旋输送机146上,用于实时采集螺旋输送机146的当前位移距离,并发送给plc可编程控制器12,plc可编程控制器12根据接收到的当前位移距离与预设位移距离的大小关系,以及当前液位值与预设液位值的大小关系,生成控制信号,并发送给搅拌机149、第四阀门150和螺旋输送机146;

87.搅拌机149,用于接收控制信号,并根据控制信号开启或关闭;

88.第四阀门150,用于接收控制信号,并根据控制信号开启或关闭;

89.螺旋输送机146,用于接收控制信号,并根据控制信号关闭。

90.进一步地,plc可编程控制器12根据接收到的当前位移距离与预设位移距离的大小关系,以及当前液位值与预设液位值的大小关系,生成控制信号,包括:

91.当当前位移距离等于预设位移距离,且当前液位信号等于预设液位值时,plc可编程控制器12生成第五控制信号,并开始计算搅拌时间,第五控制信号用于控制搅拌机149开启,以及控制螺旋输送机149关闭;

92.当搅拌时间满足预设搅拌时间时,plc可编程控制器12生成第六控制信号,第六控制信号用于控制搅拌机149关闭,以及控制第四阀门150开启,搅拌池141内经搅拌得到的水泥浆输送至注浆泵151中。

93.位移传感器133设置于螺旋输送机146上,用于实时采集螺旋输送机146的当前位移距离,并发送给plc可编程控制器12。当当前位移距离等于预设位移距离,且当前液位信号等于预设液位值时时,即说明螺旋输送机146将预设重量水泥输送至搅拌池141入料口,且搅拌池内水量也已达到预设值,此时,控制螺旋输送机149关闭,控制搅拌机149开启,进行搅拌制浆。

94.搅拌时间达到预设搅拌时间时,即,搅拌完成后,plc可编程控制器12控制搅拌机149关闭,第四阀门150开启,经搅拌得到的水泥浆经由第四管道输送至注浆泵151中。输送完成后,第四阀门150自动关闭。

95.可选的,信号采集模块13还包括:压力传感器134;

96.执行机构还包括:第五阀门152;注浆泵151的输出口与注浆点通过第五管道连接,第五阀门152设置在第五管道上;

97.压力传感器134设置于注浆泵151的输出口位置,用于实时采集注浆泵151的输出口位置的当前压力值,并发送给plc可编程控制器12;

98.plc可编程控制器12根据接收到的当前压力值与第一预设压力值的大小关系,生成控制信号,并发送给第五阀门152和注浆泵151;

99.第五阀门152,用于接收控制信号,并根据控制信号开启或关闭;

100.注浆泵151,用于接收控制信号,并根据控制信号开启或关闭。

101.进一步地,plc可编程控制器12根据当前压力值与第一预设压力值的大小关系,生

成控制信号,包括:

102.当当前压力值小于第一预设压力值时,plc可编程控制器12生成第七控制信号,第七控制信号,用于控制第五阀门152开启,以及控制注浆泵151开启,开始注浆;

103.当当前压力值大于或等于第一预设压力值时,plc可编程控制器12生成第八控制信号,第八控制信号,用于控制第五阀门152关闭,以及控制注浆泵151关闭,停止注浆;

104.当当前压力值小于第二预设压力值时,plc可编程控制器12,还用于根据第二预设压力值,通过pid调节方法,调节注浆泵152的注浆速度;第二预设压力值小于第一预设压力值。

105.注浆泵151的输出口位置设置压力传感器134,用于实时采集注浆泵151输出口位置的压力值,当压力值小于第一预设压力值时,plc可编程控制器控制第五阀门152开启,控制注浆泵151开启,开始注浆;进一步地,当当前压力值小于第二预设压力值时,plc可编程控制器12通过pid调节方法,调节注浆泵152的注浆速度,使得注浆泵151的输出口位置的压力值尽可能接近第一预设压力值。

106.需要说明的是,通过pid调节方法调节注浆泵152的注浆速度具体为:通过调节注浆泵152中调速电磁阀的输入电流,实现对注浆速度的调节,从而保证调整后的注浆泵151的输出口位置的当前压力值维持在第一预设压力值附近,其中调节注浆泵152中调速电磁阀的输入电流具体为,通过pid算法计算出当前合适的注浆速度值,然后将此值换算成电流值,输送到注浆泵152中调速电磁阀。

107.本发明实施例公开了一种基于物联网平台的自动注浆系统包括:移动终端11、plc可编程控制器12、信号采集模块13和执行机构14。其中,移动终端11,与plc可编程控制器12通信连接,用于发送注浆指令至plc可编程控制器12;plc可编程控制器12,用于接收注浆指令,并根据注浆指令开始运行;信号采集模块13分别与plc可编程控制器12、执行机构14连接,用于实时采集执行机构14的当前状态信号,并发送给plc可编程控制器12;当plc可编程控制器12处于运行状态时,plc可编程控制器12实时接收状态信号,并根据状态信号生成控制信号;执行机构14与plc可编程控制器12连接,用于接收plc可编程控制器12发送的控制信号,并根据控制信号执行相应的预设动作,以完成自动注浆,通过上述自动注浆系统,可以实现自动化注浆,从而减少人工制浆,提高工作效率,降低人力成本。

108.另一方面,参见图3,基于上述基于物联网平台的自动注浆系统,本发明实施例还相应提供了一种基于物联网平台的自动注浆方法,包括:

109.步骤301,移动终端发送注浆控制指令至plc可编程控制器;

110.步骤302,plc可编程控制器接收注浆控制指令,并根据注浆控制指令开始运行;

111.步骤303,信号采集模块实时采集执行机构的当前状态信号,并发送给plc可编程控制器;

112.步骤304,当plc可编程控制器处于运行状态时,plc可编程控制器实时接收状态信号,并根据状态信号生成控制信号,发送给执行机构;

113.步骤305,执行机构接收控制信号,并根据控制信号执行相应的预设动作,以完成自动注浆。

114.本发明实施例通过移动终端发送注浆控制指令至plc可编程控制器;plc可编程控制器接收注浆控制指令,并根据注浆控制指令开始运行;信号采集模块实时采集执行机构

的当前状态信号,并发送给plc可编程控制器;当plc可编程控制器处于运行状态时,plc可编程控制器实时接收状态信号,并根据状态信号生成控制信号,发送给执行机构;执行机构接收控制信号,并根据控制信号执行相应的预设动作,以完成自动注浆,从而减少人工制浆,提高工作效率,降低人力成本。

115.对于其中未详尽描述的细节,可以参考上述对应的基于物联网平台的自动注浆系统实施例。

116.以上所述实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1