激光熔覆平整化控制系统和方法与流程

1.本发明涉及金属激光熔覆增材制造技术领域,尤其是熔覆加工的过程控制技术,具体而言涉及一种激光熔覆平整化控制系统和方法。

背景技术:

2.金属激光熔覆通过自底向上逐层堆积熔化金属粉末而实现金属结构件成形,能够直接从计算机模型数据中生成复杂、致密的结构件,在智能制造、航空航天、石油化工等行业应用前景广阔。但在复杂的光粉气耦合过程中由于热效应引起的几何偏差、累积误差等会严重影响零件的几何精度和平整化,尤其是复杂熔道的堆积过程极易产生表面凹凸不平、宽度不一等情况,这使得金属激光熔覆制品的产品重复性和质量降低。

3.为了实现加工零件的平整化,现有技术尝试采取多种方式来进行改善,例如通过熔池震动使得熔池均匀化从而提高平整度,通过铣削等后处理工序提高其平整度;利用激光重熔技术以及针对特定零件在程序的特定位置修改工艺参数;通过闭环控制改善生产零件的几何特性来提高其平整度。

4.现有技术中,公开号为cn204224703u的发明专利申请提供一种用于激光熔覆的三维测量装置,在可移动工作平台上方有激光熔覆机构和激光铣削机构以及轮廓测量仪,分散布置,通过检测工件三维形貌信息,实现工件的在线整形。但设备成本高,测量误差大。公开号为cn104807410a的发明专利申请,公开了一种激光熔覆快速成形层高测量装置与闭环控制方法。通过3个激光2d位移传感器,将图像信号转化为熔覆层高度数据,实现熔覆头单层提升量的实时控制。但结构复杂、不利于增材制造打印复杂结构件,且采用计算熔覆层高度平均值的方法作为层高值,会造成参差不齐的表面被同一参数补偿,效果达不到要求。例如,公开号为cn108247059a的发明专利申请,公开了一种同轴送粉激光熔融成形设备的层高控制系统及方法,通过对光斑直径与工艺数据库的对比计算转换为同轴激光喷头的提升高度值从而加工过程中层高进行控制。但相机侧轴安装且仅依靠光斑直径作为参考,精度及可靠性不足。

5.现有技术往往耗时费力、成本较高且系统不稳定。或者存在采集信息单一,容易受到外界环境的干扰,无法保证测量结果的精度,鲁棒性差的问题;如果控制指标单一,对零件成型质量有一定程度的改善,但远不能实现零件表面的平整化的工艺需求。

技术实现要素:

6.本发明目的在于提供一种激光熔覆平整化控制系统和方法,可在线监测熔池的多种特征信息并基于预测控制模型实时作出反馈,通过对多种工艺参数的实时调整,补偿加工过程中的几何误差,使成型零件表面均匀平整化,提高激光熔覆工件表面质量和尺寸精度。

7.根据本发明目的的第一方面提出一种激光熔覆平整化控制方法,包括:

8.步骤1、获取金属激光熔覆增材制造的熔池图像流信息;

9.步骤2、基于熔池图像流信息从多帧熔池图像进行感兴趣区域选取;

10.步骤3、基于感兴趣区域,采用表面拟合方法拟合roi熔池图像,通过拟合获得拟合公式系数以及拟合优度统计量;

11.步骤4、对获得的多个拟合公式系数以及拟合优度统计量进行特征参数降维处理,确定其中的n个影响熔池的关键特征作为平整化特征向量;

12.步骤5、以平整化特征向量以及激光熔覆的工艺参数向量作为数据集,并基于matlab系统辨识工具箱进行多输入多输出的系统辨识,得到平整度特征参数和对应工艺参数数据间关系的时间常数、稳态增益、时间延迟及对应的状态空间模型;其中所述时间常数、稳态增益、时间延迟对应一组状态空间模型的状态系数;其中工艺参数包括激光功率、激光扫描速度和送粉速率;

13.步骤6、以所述状态空间模型作为模型预测控制器的结构,建立模型预测控制器,其输入为平整度特征参数,输出为激光熔覆的工艺参数调整量,并配置模型预测控制器控制参数;

14.步骤7、在金属激光熔覆增材制造过程中,实时采集熔池图像数据,提取平整化特征向量,并将提取的平整化特征向量作为模型预测控制器的输入,模型预测控制器输出工艺参数调整量,并发送至激光熔覆系统控制器;以及

15.步骤8、激光熔覆系统控制器根据工艺参数调整量将对应的工艺参数调整指令分别发送至激光器、机器人以及送粉器,实时调整激光功率、激光扫描速度和送粉速率。

16.根据本发明目的的第二方面还提出一种激光熔覆平整化控制系统,包括激光器、激光熔覆加工头、机器人、工作台、变位机、送粉器、保护气装置、视觉采集单元、激光熔覆系统控制器以及计算机系统;

17.所述送粉器,用于向工作台表面进行送粉;

18.所述保护气装置,被设置通过激光熔覆加工头向工作台表面输送保护气;

19.所述激光器用于发射激光束,通过激光熔覆加工头内的光学系统进行波束整形后在工作台表面形成激光光斑,对工作台表面的粉末进行熔化沉积成型;

20.所述工作台,安装在变位机上,并且被设置成可随变位机运动而运动;

21.所述视觉采集单元,包括至少一个图像采集装置,采集位于工作台表面的熔池图像;

22.所述激光熔覆加工头,安装在所述机器人上,并可由所述机器人驱动实现位置移动与变换;

23.其中,所述激光熔覆系统控制器用于控制所述激光器、激光熔覆加工头、机器人、工作台、变位机、送粉器、保护气装置的运行;

24.所述视觉采集单元与所述计算机系统连接,将采集的熔池图像发送至计算机系统;

25.所述计算机系统内设置有至少一个处理器以及至少一个存储器,所述至少一个存储器存储可被操作的指令,所述指令在通过所述一个或多个处理器执行时使得所述一个或多个处理器执行操作,所述操作包括前述的激光熔覆平整化控制方法的过程。

26.作为可选的实施方式,所述至少一个图像采集装置为ccd相机,ccd相机的光轴以垂直于激光熔覆加工头的中心轴线方向地安装,所述ccd相机通过设置在激光熔覆加工头

内的45

°

反射镜获取熔池图像。

27.作为可选的实施方式,所述激光熔覆系统控制器通过i/o分别连接激光器、机器人、送粉器、保护气装置,并被设置成能够控制激光功率、送粉速率、激光扫描速度以及保护气流量。

28.由此,根据本发明以上实施例的激光熔覆平整化控制系统,基于该系统的控制方法可在线监测熔池特征信息并在预测控制模型的基础上实时作出反馈,通过对多工艺参数的实时调整,补偿加工过程中每一点的几何误差,使成型零件表面均匀平整化,提高激光熔覆工件表面质量和尺寸精度。

29.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。另外,所要求保护的主题的所有组合都被视为本公开的发明主题的一部分。

30.结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

附图说明

31.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例。

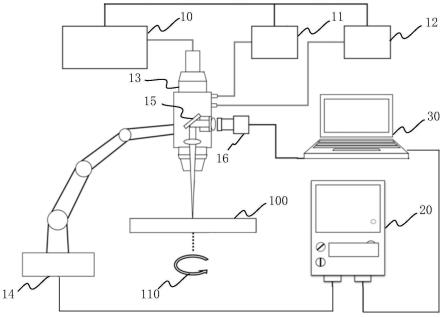

32.图1是本发明实施例的激光熔覆平整化控制系统的示意图。

33.图2是本发明实施例的激光熔覆平整化控制方法的流程示意图。

34.图3是本发明实施例的通过表面拟合获得的熔池图像的示意图。

35.图4是本发明实施例的通过试验来判断判断特征参数与熔池特征变化的相关性的示意图。

36.图5是本发明实施例的基于pca方法累积对熔池特征的累计影响重要性的示意图。

37.图6是本发明实施例的配置模型预测控制器控制参数的示意图。

38.附图中,各个附图标记的含义定义如下:

39.10-激光器;11-送粉器;12-保护气装置;13-激光熔覆加工头;14-机器人;15-反射镜;16-ccd相机;

40.20-激光熔覆系统控制器;30-计算机系统;

41.100-工作台;110-变位机。

具体实施方式

42.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

43.在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施,这是因为本发明所公开的构思和实施例并不限于任何实施方式。另外,本发明公开的一些方面可以单独使用,或者与本发明公开的其他方面的任何适当组合来使用。

44.结合图1所示的实施例的激光熔覆平整化控制系统,其特征在于,包括激光器10、送粉器11、保护气装置12、激光熔覆加工头13、机器人14、视觉采集单元、激光熔覆系统控制器20、计算机系统30以及工作台100与变位机110。

45.送粉器11,用于向工作台100表面进行送粉。

46.保护气装置12,被设置通过集成在激光熔覆加工头的方式,经由保护气喷嘴向工作台100表面输送保护气。保护气尤其是指氩气。

47.激光器10,用于发射激光束,通过激光熔覆加工头内的光学系统进行波束整形后在工作台表面形成激光光斑,对工作台100表面的粉末进行熔化沉积成型。

48.工作台100,安装在变位机110上,并且被设置成可随变位机运动而运动。

49.视觉采集单元,包括至少一个图像采集装置,例如ccd相机16,采集工作台表面的熔池图像。

50.激光熔覆加工头13,安装在机器人14上,并可由机器人14驱动实现位置移动与变换,以在激光熔覆系统控制器20的控制下,使机器人14按照预定的轨迹和扫描速度进行移动。

51.在可选的实施例中,机器人14可采用商用的多关机工业机器人。

52.在本发明的实施例,激光熔覆系统控制器20可采用工业级plc控制系统,用于控制激光器10、送粉器11、保护气装置12、激光熔覆加工头13、机器人14以及变位机110的运行。

53.如图1所示,视觉采集单元与计算机系统30连接,将采集的熔池图像发送至计算机系统30。

54.计算机系统30内设置有至少一个处理器以及至少一个存储器,至少一个存储器存储可被操作的指令,指令在通过一个或多个处理器执行时使得一个或多个处理器执行操作,执行图像处理、特征提取以及模型预测控制器输出,输出激光熔覆的工艺参数调整量,并发送至激光熔覆系统控制器20。

55.激光熔覆系统控制器20根据工艺参数调整量将对应的工艺参数调整指令分别发送至激光器10、机器人14以及送粉器11,实时调整激光功率、激光扫描速度和送粉速率。

56.作为可选的实施方式,前述的图像采集装置为ccd相机,ccd相机16的光轴以垂直于激光熔覆加工头的中心轴线方向地安装,ccd相机16通过设置在激光熔覆加工头内的45

°

反射镜15获取熔池图像。

57.作为可选的实施方式,ccd相机16被设置通过gige接口与计算机系统连接,实现图像信息的实时传输。

58.激光熔覆系统控制器20通过i/o分别连接激光器10、送粉器11、保护气装置12,机器人14,并能够控制激光功率、送粉速率、激光扫描速度以及保护气流量。

59.结合本发明图2所示,根据本发明实施例的激光熔覆平整化控制方法的过程包括:

60.步骤1、获取金属激光熔覆增材制造的熔池图像流信息;

61.步骤2、基于熔池图像流信息从多帧熔池图像进行感兴趣区域选取;

62.步骤3、基于感兴趣区域,采用表面拟合方法拟合roi熔池图像,通过拟合获得拟合公式系数以及拟合优度统计量;

63.步骤4、对获得的多个拟合公式系数以及拟合优度统计量进行特征参数降维处理,确定其中的n个影响熔池的关键特征作为平整化特征向量;

64.步骤5、以平整化特征向量以及激光熔覆的工艺参数向量作为数据集,并基于matlab系统辨识工具箱进行多输入多输出的系统辨识,得到平整度特征参数和对应工艺参数数据间关系的时间常数、稳态增益、时间延迟及对应的状态空间模型;其中所述时间常数、稳态增益、时间延迟对应一组状态空间模型的状态系数;其中工艺参数包括激光功率、激光扫描速度和送粉速率;

65.步骤6、以所述状态空间模型作为模型预测控制器的结构,建立模型预测控制器(mpc),其输入为平整度特征参数,输出为激光熔覆的工艺参数调整量,并配置模型预测控制器控制参数;

66.步骤7、在金属激光熔覆增材制造过程中,实时采集熔池图像数据,提取平整化特征向量,并将提取的平整化特征向量作为模型预测控制器的输入,模型预测控制器输出工艺参数调整量,并发送至激光熔覆系统控制器;以及

67.步骤8、激光熔覆系统控制器根据工艺参数调整量将对应的工艺参数调整指令分别发送至激光器、机器人以及送粉器,实时调整激光功率、激光扫描速度和送粉速率。

68.作为可选的方式,步骤2中,采用表面拟合方法拟合roi熔池图像,所使用的拟合公式为高阶多项式,表达为:

69.z=p

00

+p

10

*x+p

01

*y+p

20

*x2+

…

+p

21

*x2*y+p

12

*x*y2+p

03

*y370.其中,(x,y)表示像素点的像素坐标,z表示坐标为(x,y)的像素点的灰度值,p

00

,p

10

,p

01

,p

20

,p

11

,p

02

,p

21

,p

12

,p

03

分别为多项式系数。

71.图3示例性的表示了通过前述表面拟合的熔池图像的示意,通过对熔池的表面拟合,获得14个特征参数,包括前述的9个多项式系数及5个拟合优度统计量。5个拟合优度统计量分别为和方差(sse)、确定系数(r-squre)、均方差(mse)、校正确定系数(adj r-square)和均方根(rmse)。

72.作为可选的实施方式,在对感兴趣区域(roi)选取之后,还包括滤波处理,以消除噪声,保留图像中的特征信息。

73.作为可选的方式,步骤3中,通过试验比较14个特征参数与熔池几何特征变化的相关性来选取影响零件平整化的最大的n个特征参数作为平整化特征向量。如图4所示为基于实验,比较特征参数与熔池几何特征变化的相关性来选取平整化特征向量的示例。

74.作为可选的方式,结合图5所示的pca分析的示意,在步骤3中,基于主成分分析法,将14个特征参数进行重要性排序,选取对熔池特征累计影响达到预定阈值标准以上的n个特征参数,作为平整化特征向量,平整化特征向量中包括至少一项多项式系数以及至少一项拟合优度统计量。

75.作为可选的方式,步骤3中,对于获取的14个特征参数,采用随机森林分类器将影响零件平整化的特征参数进行重要性排序,得到n个对零件平整化影响度最大的特征参数作为平整化特征向量。

76.作为可选的方式,在步骤4中,状态空间模型的状态方程表达为:

77.a(γ)y(k)=b(γ)u(k)+e(k)

78.式中,y(k)是k时刻的平整度特征向量,u(k)是k时刻对应的工艺参数向量,a(γ)和b(γ)分别为状态系数,e(k)是白噪声。

79.作为可选的方式,在步骤4中,配置模型预测控制器控制参数,包括:

80.配置模型预测控制器的采样周期、预测范围及控制范围,以及配置输入和/或输出的约束及权重。如图6所示为设置采样周期、预测范围及控制范围的示例。其中输入和/或输出的约束及权重的配置,可根据本发明的前述实施例进行预打印和试验进行调整和配置。

81.应当理解,在激光熔覆增材制造的过程中,可通过连续的采集熔池图像,并进行特征提取后,输入mpc模型预测控制器根据实时图像信息得到熔池平整度偏差向量,从而预测输出激光熔覆的工艺参数调整量,并据此实现对工艺参数即激光功率、激光扫描速度和送粉速率的实时调整,补偿加工过程中的几何误差,使成型零件表面均匀平整化,提高激光熔覆工件表面质量和尺寸精度。

82.下面我们将结合一个具体的平整化控制过程的示例,对前述实施例的实施过程进行进一步的说明。

83.(1)信息采集:ccd相机采集熔池图像信息,将图像流实时传输至计算机.

84.(2)特征参数提取:在matlab环境下,基于图像处理算法对图像进行感兴趣区域(roi)选取及滤波处理,并用表面拟合方法拟合roi熔池图像,基于多项式的拟合公式如下:

85.z=p

00

+p

10

*x+p

01

*y+p

20

*x2+

…

+p

21

*x2*y+p

12

*x*y2+p

03

*y386.式中,(x,y)为像素坐标,z为该像素点的灰度值,p

00

,p

10

,p

01

,p

20

,p

11

,p

02

,p

21

,p

12

,p

03

为多项式系数。经过对熔池表面拟合,可以得到14个特征参数,包括9个多项式系数及5个拟合优度统计量:和方差(sse)、确定系数(r-squre)、均方差(mse)、校正确定系数(adj r-square)和均方根(rmse)。

87.(3)特征参数降维:为了降低数据量并兼顾熔池的主要特征,将步骤(2)中的特征参数降维,可采用多种方式实现,本发明以pca分析法为例进行说明。

88.基于主成分分析(pca)法,将14个特征参数进行重要性排序,根据对熔池特征累计影响达到98%以上来选取。最终,作为示例,我们选取其中的7个特征作为平整化特征向量:

89.t1=[p

01

,p

11

,p

21

,p

12

,sse,r-squre,rmse]。

[0090]

(4)系统辨识:以平整度特征参数向量t1=[p

01

,p

11

,p

21

,p

12

,sse,r-squre,rmse]和对应的工艺参数向量t2=[p,θ,r]作为数据集,并基于matlab系统辨识工具箱进行多输入多输出(mimo)的系统辨识,得到平整度特征参数和对应工艺参数数据间关系的时间常数、稳态增益、时间延迟及对应的状态空间模型。该状态空间模型的状态方程可以表示为:

[0091]

a(γ)y(k)=b(γ)u(k)+e(k)

[0092]

式中,y(k)是k时刻平整度特征参数向量,u(k)是k时刻对应的工艺参数向量,a(γ)和b(γ)是状态系数,e(k)是白噪声。

[0093]

前述的p,θ,r,分别表示激光功率、激光扫描速度和送粉速率。

[0094]

(5)设计mpc(模型预测控制器):以步骤(4)中获得的状态空间模型作为mpc的结构,并配置控制器的采样周期、预测范围及控制范围,定义输入输出约束及权重,完成mpc设计。

[0095]

(6)在激光熔覆过程中通过ccd相机实时采集熔池图像信息,提取步骤(3)中特征向量,并将处理后获得的平整化特征向量t1=[p

01

,p

11

,p

21

,p

12

,sse,r-squre,rmse]作为mpc的输入,mpc输出工艺参数调整向量t3=[δp,δθ,δr],并发送至激光熔覆系统控制器。

[0096]

其中,δp,δθ,δr分别代表激光功率调整值、扫描速度调整值、送粉速率调整值。

[0097]

(7)激光熔覆系统控制器将工艺参数调整指令分别发送至激光器、机器人和送粉

器,实时调整激光功率、扫描速度和送粉速率。

[0098]

(8)重复步骤(6)、(7),直到完成整个零件的打印。

[0099]

虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1