设备状态监测方法及其系统与流程

1.本发明涉及智能制造的领域,且更为具体地,涉及一种设备状态监测方法及其系统。

背景技术:

2.随着现代制造装备精度、可靠性的提高,机床、夹具等对工件加工质量影响较小,刀具磨损状态对加工质量和生产效率至关重要。钛合金作为航空、航天应用最广泛的金属材料之一,但钛合金的低导热性和高的化学反应导致刀具磨损现象严重,提高零件的加工质量和保障相关设备安全具有非常重要的意义。因此,期望一种设备状态监测方法。

3.目前,深度学习以及神经网络已经广泛应用于计算机视觉、自然语言处理、语音信号处理等领域。此外,深度学习以及神经网络在图像分类、物体检测、语义分割、文本翻译等领域,也展现出了接近甚至超越人类的水平。

4.深度学习以及神经网络的发展为智能制造中的设备状态监测提供了新的解决思路和方案。

技术实现要素:

5.为了解决上述技术问题,提出了本技术。本技术的实施例提供了一种设备状态监测方法及其系统,其通过时序编码器来提取出刀具在多个预定时间点的切削力数值在时间维度上的高维关联隐含特征以获得第一特征向量,并使用卷积神经网络模型挖掘出所述刀具的振动信号的波形图和所述声发射信号的波形图的局部特征在高维空间中的特征分布表示以获得第二特征向量和第三特征向量,这样,将所述第一特征向量的特征值作为标签概率,基于类概率计算所述第二和第三特征向量的按位置类平衡余量值以对其自身进行加权,以实现振动信号特征和声发射信号特征在以力时序特征为标签的条件约束下的类概率分布的平衡性,从而实现所述特征的融合基于类概率的协调机制,最终提高分类准确性。

6.根据本技术的一个方面,提供了一种设备状态监测方法,其包括:

7.获取智能设备的刀具在预定时间段内多个预定时间点的切削力数值、所述刀具在所述预定时间段的振形信号和声发射信号;

8.将所述刀具在多个预定时间点的切削力数值通过包含一维卷积层和全连接层的时序编码器以获得第一特征向量;

9.将所述刀具的振动信号的波形图和所述声发射信号的波形图分别通过卷积神经网络以生成对应于所述刀具的振动信号的第二特征向量和对应于所述刀具的声发射信号的第三特征向量;

10.将所述第一到第三特征向量分别映射到概率空间中以获得第一概率化特征向量、第二概率化特征向量和第三概率化特征向量;

11.以所述第一概率化特征向量中各个位置的特征值作为标签概率,分别计算所述第二概率化特征向量的按位置第一类平衡余量值和所述第三概率化特征向量的按位置第二

类平衡余量值,其中,所述第二概率化特征向量的按位置第一类平衡余量值为以所述第二概率化特征向量相对于所述第一概率化特征向量的条件概率减去所述第二概率化特征向量相对于所述第三概率化特征向量的残差概率之差为幂的自然指数函数值,所述第三概率化特征向量的按位置第二类平衡余量值为以所述第三概率化特征向量相对于所述第一概率化特征向量的条件概率减去所述第三概率化特征向量相对于所述第二概率化特征向量的残差概率之差为幂的自然指数函数值;

12.以所述第二概率化特征向量的按位置第一类平衡余量值作为权重分别对所述第二概率化特征向量中各个位置的特征值进行加权以获得第四特征向量且以所述第三概率化特征向量的按位置第二类平衡余量值作为权重分别对所述第三概率化特征向量中各个位置的特征值进行加权以获得第五特征向量;

13.融合所述第一概率化特征向量、第二概率化特征向量和第三概率化特征向量以获得分类特征向量;以及

14.将所述分类特征向量通过分类器以获得分类结果,所述分类结果用于表示所述智能设备的刀具性能是否满足预设要求。

15.根据本技术的另一方面,提供了一种设备状态监测系统,其包括:

16.数据获取单元,用于获取智能设备的刀具在预定时间段内多个预定时间点的切削力数值、所述刀具在所述预定时间段的振形信号和声发射信号;

17.时序编码单元,用于将所述数据获取单元获得的所述刀具在多个预定时间点的切削力数值通过包含一维卷积层和全连接层的时序编码器以获得第一特征向量;

18.特征提取单元,用于将所述数据获取单元获得的所述刀具的振动信号的波形图和所述数据获取单元获得的所述声发射信号的波形图分别通过卷积神经网络以生成对应于所述刀具的振动信号的第二特征向量和对应于所述刀具的声发射信号的第三特征向量;

19.概率化单元,用于将所述时序编码单元和所述特征提取单元获得的所述第一到第三特征向量分别映射到概率空间中以获得第一概率化特征向量、第二概率化特征向量和第三概率化特征向量;

20.类平衡余量值计算单元,用于以所述概率化单元获得的所述第一概率化特征向量中各个位置的特征值作为标签概率,分别计算所述概率化单元获得的所述第二概率化特征向量的按位置第一类平衡余量值和所述概率化单元获得的所述第三概率化特征向量的按位置第二类平衡余量值,其中,所述第二概率化特征向量的按位置第一类平衡余量值为以所述第二概率化特征向量相对于所述第一概率化特征向量的条件概率减去所述第二概率化特征向量相对于所述第三概率化特征向量的残差概率之差为幂的自然指数函数值,所述第三概率化特征向量的按位置第二类平衡余量值为以所述第三概率化特征向量相对于所述第一概率化特征向量的条件概率减去所述第三概率化特征向量相对于所述第二概率化特征向量的残差概率之差为幂的自然指数函数值;

21.加权单元,用于以所述类平衡余量值计算单元获得的所述第二概率化特征向量的按位置第一类平衡余量值作为权重分别对所述第二概率化特征向量中各个位置的特征值进行加权以获得第四特征向量且以所述类平衡余量值计算单元获得的所述第三概率化特征向量的按位置第二类平衡余量值作为权重分别对所述第三概率化特征向量中各个位置的特征值进行加权以获得第五特征向量;以及

22.融合单元,用于融合所述加权单元获得的所述第一概率化特征向量、第二概率化特征向量和第三概率化特征向量以获得分类特征向量;

23.分类单元,用于将所述融合单元获得的所述分类特征向量通过分类器以获得分类结果,所述分类结果用于表示所述智能设备的刀具性能是否满足预设要求。

24.根据本技术的又一方面,提供了一种计算机可读介质,其上存储有计算机程序指令,所述计算机程序指令在被处理器运行时使得所述处理器执行如上所述的设备状态监测方法。

25.与现有技术相比,本技术提供的设备状态监测方法及其系统,其通过时序编码器来提取出刀具在多个预定时间点的切削力数值在时间维度上的高维关联隐含特征以获得第一特征向量,并使用卷积神经网络模型挖掘出所述刀具的振动信号的波形图和所述声发射信号的波形图的局部特征在高维空间中的特征分布表示以获得第二特征向量和第三特征向量,这样,将所述第一特征向量的特征值作为标签概率,基于类概率计算所述第二和第三特征向量的按位置类平衡余量值以对其自身进行加权,以实现振动信号特征和声发射信号特征在以力时序特征为标签的条件约束下的类概率分布的平衡性,从而实现所述特征的融合基于类概率的协调机制,最终提高分类准确性。

附图说明

26.通过结合附图对本技术实施例进行更详细的描述,本技术的上述以及其他目的、特征和优势将变得更加明显。附图用来提供对本技术实施例的进一步理解,并且构成说明书的一部分,与本技术实施例一起用于解释本技术,并不构成对本技术的限制。在附图中,相同的参考标号通常代表相同部件或步骤。

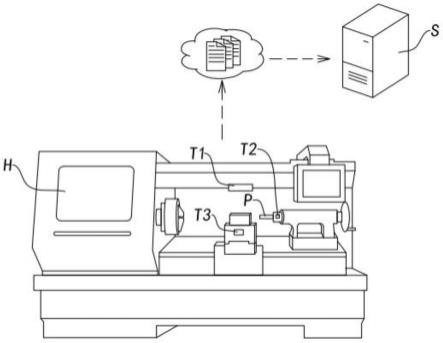

27.图1为根据本技术实施例的设备状态监测方法的应用场景图;

28.图2为根据本技术实施例的设备状态监测方法的流程图;

29.图3为根据本技术实施例的设备状态监测方法的系统架构示意图;

30.图4为根据本技术实施例的设备状态监测系统的框图。

具体实施方式

31.下面,将参考附图详细地描述根据本技术的示例实施例。显然,所描述的实施例仅仅是本技术的一部分实施例,而不是本技术的全部实施例,应理解,本技术不受这里描述的示例实施例的限制。

32.场景概述

33.如前所述,随着现代制造装备精度、可靠性的提高,机床、夹具等对工件加工质量影响较小,刀具磨损状态对加工质量和生产效率至关重要。钛合金作为航空、航天应用最广泛的金属材料之一,但钛合金的低导热性和高的化学反应导致刀具磨损现象严重,提高零件的加工质量和保障相关设备安全具有非常重要的意义。因此,期望一种设备状态监测方法。

34.目前,深度学习以及神经网络已经广泛应用于计算机视觉、自然语言处理、语音信号处理等领域。此外,深度学习以及神经网络在图像分类、物体检测、语义分割、文本翻译等领域,也展现出了接近甚至超越人类的水平。

35.深度学习以及神经网络的发展为智能制造中的设备状态监测提供了新的解决思路和方案。

36.应可以理解,随着现代制造装备精度、可靠性的提高,机床、夹具等对工件加工质量影响较小,刀具磨损状态对加工质量和生产效率至关重要。并且由于钛合金的低导热性和高的化学反应导致刀具磨损现象严重,提高零件的加工质量和保障相关设备安全具有非常重要的意义。本质上这是一个分类的问题,也就是,基于各个时间点的切削力信号、振动信号和声发射信号,来从信号不同方面来综合对刀具性能是否满足预设要求进行分类判断。

37.基于此,在本技术的技术方案中,首先通过各个传感器分别获取智能设备的刀具在预定时间段内多个预定时间点的切削力数值、所述刀具在所述预定时间段的振形信号和声发射信号,这样可以从信号不同方面变化间接反应出刀具状态的变化。

38.然后,将刀具在多个预定时间点的切削力数值通过包含一维卷积层和全连接层的时序编码器中进行编码处理,以提取出刀具在多个预定时间点的切削力数值在时序维度上的高维隐含关联特征,从而获得第一特征向量v1。并且,将刀具的振动信号的波形图和所述声发射信号的波形图分别通过卷积神经网络中进行处理,以分别提取出刀具的振动信号的波形图和所述声发射信号的波形图的局部特征在高维空间中的特征分布表示,进而生成对应于所述刀具的振动信号的第二特征向量v2和对应于所述刀具的声发射信号的第三特征向量v3。

39.由于这三个数据的尺寸和维度都各不相同,因此在高维空间中也就对应着不同的特征分布流形,如果仅通过级联的形式来进行特征融合,就相当于将这些特征分布流形按原来的位置和形状进行叠加,使得新获得的特征分布流形边界变得非常复杂和不规则。因此,为了更好地融合这些特征信息,以提高分类的精准度,还需要将第一到第三特征向量分别映射到概率空间中以获得第一概率化特征向量v

1i

、第二概率化特征向量v

2i

和第三概率化特征向量v

3i

,以提高后续融合特征信息的表达。

40.应可以理解,考虑到同一类型的信号在不同的加工工况下对刀具磨损的敏感程度不同,例如在某些工况下,不同磨损程度刀具的声发射信号和振动差异很明显,这种情况下仅单凭振动信号或声发射信号都可以区分出刀具的磨损程度;但在另一些工况下,不同磨损程度刀具的信号之间差异有的明显,有的不明显。因此,需要进一步基于力时序特征为工况特征这个标签信息来实现振动信号特征和声发射信号特征的类概率分布的平衡性表达。

41.也就是,进一步地,将第一特征向量的特征值作为标签概率,基于类概率计算第二特征向量和第三特征向量的按位置类平衡余量值,表示为:

[0042][0043][0044]

第一项表示在标签下的条件概率,可以简化地以乘积表示,即:

[0045]

p(v

2i

|v

1i

)=v

1i

·v2i

[0046]

p(v3i|v

1i

)=v

1i

·v3i

[0047]

第二项表示残差概率,可以简化地直接以概率值的残差绝对值表示,即:

[0048]

p(v

2i-v

3i

)=|v

2i-v

3i

|=p(v

3i-v

2i

)

[0049]

然后,分别以第一权重向量和第二权重向量(:w

1i

:)和(:w

2i

:)对第二和第三特征向量v2和v3进行按位置加权得到第四和第五特征向量,分别表示为:

[0050]

v4=(:w

1i

:)

⊙

(:v

2i

:)

[0051]

v5=(:w

2i

:)

⊙

(:v

3i

:)

[0052]

这样,可以实现振动信号特征和声发射信号特征在以力时序特征(作为工况的特征表示)为标签的条件约束下的类概率分布的平衡性,从而实现特征向量的融合基于类概率的协调机制,最终提高分类准确性。

[0053]

基于此,本技术提出了一种设备状态监测方法,其包括:获取智能设备的刀具在预定时间段内多个预定时间点的切削力数值、所述刀具在所述预定时间段的振形信号和声发射信号;将所述刀具在多个预定时间点的切削力数值通过包含一维卷积层和全连接层的时序编码器以获得第一特征向量;将所述刀具的振动信号的波形图和所述声发射信号的波形图分别通过卷积神经网络以生成对应于所述刀具的振动信号的第二特征向量和对应于所述刀具的声发射信号的第三特征向量;将所述第一到第三特征向量分别映射到概率空间中以获得第一概率化特征向量、第二概率化特征向量和第三概率化特征向量;以所述第一概率化特征向量中各个位置的特征值作为标签概率,分别计算所述第二概率化特征向量的按位置第一类平衡余量值和所述第三概率化特征向量的按位置第二类平衡余量值,其中,所述第二概率化特征向量的按位置第一类平衡余量值为以所述第二概率化特征向量相对于所述第一概率化特征向量的条件概率减去所述第二概率化特征向量相对于所述第三概率化特征向量的残差概率之差为幂的自然指数函数值,所述第三概率化特征向量的按位置第二类平衡余量值为以所述第三概率化特征向量相对于所述第一概率化特征向量的条件概率减去所述第三概率化特征向量相对于所述第二概率化特征向量的残差概率之差为幂的自然指数函数值;以所述第二概率化特征向量的按位置第一类平衡余量值作为权重分别对所述第二概率化特征向量中各个位置的特征值进行加权以获得第四特征向量且以所述第三概率化特征向量的按位置第二类平衡余量值作为权重分别对所述第三概率化特征向量中各个位置的特征值进行加权以获得第五特征向量;融合所述第一概率化特征向量、第二概率化特征向量和第三概率化特征向量以获得分类特征向量;以及,将所述分类特征向量通过分类器以获得分类结果,所述分类结果用于表示所述智能设备的刀具性能是否满足预设要求。

[0054]

图1图示了根据本技术实施例的设备状态监测方法的应用场景图。如图1所示,在该应用场景中,首先,通过设置于智能设备(例如,如图1中所示意的智能车床h)上的多个传感器(例如,如图1中所示意的应力传感器、振动传感器和声反射传感器t1至t3)获取智能设备的刀具(例如,如图1中所示意的p)在预定时间段内多个预定时间点的切削力数值、所述刀具在所述预定时间段的振形信号和声发射信号。然后,将获得的所述多个预定时间点的切削力数值、所述刀具在所述预定时间段的振形信号和声发射信号输入至部署有设备状态监测算法的服务器中(例如,如图1中所示意的s),其中,所述服务器能够以设备状态监测算法对所述多个预定时间点的切削力数值、所述刀具在所述预定时间段的振形信号和声发射信号进行处理,以生成用于表示所述智能设备的刀具性能是否满足预设要求的分类结果。

[0055]

在介绍了本技术的基本原理之后,下面将参考附图来具体介绍本技术的各种非限制性实施例。

[0056]

示例性方法

[0057]

图2图示了设备状态监测方法的流程图。如图2所示,根据本技术实施例的设备状态监测方法,包括:s110,获取智能设备的刀具在预定时间段内多个预定时间点的切削力数值、所述刀具在所述预定时间段的振形信号和声发射信号;s120,将所述刀具在多个预定时间点的切削力数值通过包含一维卷积层和全连接层的时序编码器以获得第一特征向量;s130,将所述刀具的振动信号的波形图和所述声发射信号的波形图分别通过卷积神经网络以生成对应于所述刀具的振动信号的第二特征向量和对应于所述刀具的声发射信号的第三特征向量;s140,将所述第一到第三特征向量分别映射到概率空间中以获得第一概率化特征向量、第二概率化特征向量和第三概率化特征向量;s150,以所述第一概率化特征向量中各个位置的特征值作为标签概率,分别计算所述第二概率化特征向量的按位置第一类平衡余量值和所述第三概率化特征向量的按位置第二类平衡余量值,其中,所述第二概率化特征向量的按位置第一类平衡余量值为以所述第二概率化特征向量相对于所述第一概率化特征向量的条件概率减去所述第二概率化特征向量相对于所述第三概率化特征向量的残差概率之差为幂的自然指数函数值,所述第三概率化特征向量的按位置第二类平衡余量值为以所述第三概率化特征向量相对于所述第一概率化特征向量的条件概率减去所述第三概率化特征向量相对于所述第二概率化特征向量的残差概率之差为幂的自然指数函数值;s160,以所述第二概率化特征向量的按位置第一类平衡余量值作为权重分别对所述第二概率化特征向量中各个位置的特征值进行加权以获得第四特征向量且以所述第三概率化特征向量的按位置第二类平衡余量值作为权重分别对所述第三概率化特征向量中各个位置的特征值进行加权以获得第五特征向量;s170,融合所述第一概率化特征向量、第二概率化特征向量和第三概率化特征向量以获得分类特征向量;以及,s180,将所述分类特征向量通过分类器以获得分类结果,所述分类结果用于表示所述智能设备的刀具性能是否满足预设要求。

[0058]

图3图示了根据本技术实施例的设备状态监测方法的架构示意图。如图3所示,在所述设备状态监测方法的网络架构中,首先,将所述刀具在多个预定时间点的切削力数值(例如,如图3中所示意的p1)通过包含一维卷积层和全连接层的时序编码器(例如,如图3中所示意的e)以获得第一特征向量(例如,如图3中所示意的vf1);接着,将所述刀具的振动信号的波形图(例如,如图3中所示意的p2)和所述声发射信号的波形图(例如,如图3中所示意的p3)分别通过卷积神经网络(例如,如图3中所示意的cnn)以生成对应于所述刀具的振动信号的第二特征向量(例如,如图3中所示意的vf2)和对应于所述刀具的声发射信号的第三特征向量(例如,如图3中所示意的vf3);然后,将所述第一到第三特征向量分别映射到概率空间中以获得第一概率化特征向量(例如,如图3中所示意的v1)、第二概率化特征向量(例如,如图3中所示意的v2)和第三概率化特征向量(例如,如图3中所示意的v3);接着,以所述第一概率化特征向量中各个位置的特征值作为标签概率,分别计算所述第二概率化特征向量的按位置第一类平衡余量值(例如,如图3中所示意的cb1)和所述第三概率化特征向量的按位置第二类平衡余量值(例如,如图3中所示意的cb2);然后,以所述第二概率化特征向量的按位置第一类平衡余量值作为权重分别对所述第二概率化特征向量中各个位置的特征值进行加权以获得第四特征向量(例如,如图3中所示意的vf4)且以所述第三概率化特征向量的按位置第二类平衡余量值作为权重分别对所述第三概率化特征向量中各个位置的特

征值进行加权以获得第五特征向量(例如,如图3中所示意的vf5);接着,融合所述第一概率化特征向量、第二概率化特征向量和第三概率化特征向量以获得分类特征向量(例如,如图3中所示意的vf);以及,最后,将所述分类特征向量通过分类器(例如,如图3中所示意的圈s)以获得分类结果,所述分类结果用于表示所述智能设备的刀具性能是否满足预设要求。

[0059]

在步骤s110和步骤s120中,获取智能设备的刀具在预定时间段内多个预定时间点的切削力数值、所述刀具在所述预定时间段的振形信号和声发射信号;并将所述刀具在多个预定时间点的切削力数值通过包含一维卷积层和全连接层的时序编码器以获得第一特征向量。如前所述,应可以理解,随着现代制造装备精度、可靠性的提高,机床、夹具等对工件加工质量影响较小,刀具磨损状态对加工质量和生产效率至关重要,并且由于钛合金的低导热性和高的化学反应导致刀具磨损现象严重,提高零件的加工质量和保障相关设备安全具有非常重要的意义。这本质上是一个分类的问题,也就是,基于所述各个时间点的切削力信号、振动信号和声发射信号,来从信号不同方面来综合对所述刀具性能是否满足预设要求进行分类判断。

[0060]

也就是,具体地,在本技术的技术方案中,首先通过设置于智能设备上的各个传感器获取智能设备的刀具在预定时间段内多个预定时间点的切削力数值、所述刀具在所述预定时间段的振形信号和声发射信号,这样可以从信号不同方面变化间接反应出所述刀具状态的变化。然后,将所述刀具在多个预定时间点的切削力数值通过包含一维卷积层和全连接层的时序编码器中进行编码处理,以提取出所述刀具在多个预定时间点的切削力数值在时序维度上的高维隐含关联特征,从而获得第一特征向量v1。

[0061]

具体地,在本技术实施例中,将所述刀具在多个预定时间点的切削力数值通过包含一维卷积层和全连接层的时序编码器以获得第一特征向量的过程,包括:首先,将所述刀具在多个预定时间点的切削力数值按照时间维度排列为一维的切削力输入向量。然后,使用所述时序编码器的全连接层以如下公式对所述切削力输入向量进行全连接编码以提取出所述切削力输入向量中各个位置的特征值的高维隐含特征,其中,所述公式为:其中x是输入向量,y是输出向量,w是权重矩阵,b是偏置向量,表示矩阵乘。最后,使用所述时序编码器的一维卷积层以如下公式对所述切削力输入向量进行一维卷积编码以提取出所述切削力输入向量中各个位置的特征值间的高维隐含关联特征,其中,所述公式为:

[0062][0063]

其中,a为卷积核在x方向上的宽度、f为卷积核参数向量、g为与卷积核函数运算的局部向量矩阵,w为卷积核的尺寸。

[0064]

在步骤s130中,将所述刀具的振动信号的波形图和所述声发射信号的波形图分别通过卷积神经网络以生成对应于所述刀具的振动信号的第二特征向量和对应于所述刀具的声发射信号的第三特征向量。也就是,在本技术的技术方案中,进一步还需要将所述刀具的振动信号的波形图和所述声发射信号的波形图分别通过卷积神经网络中进行处理,以分别提取出所述刀具的振动信号的波形图和所述声发射信号的波形图的局部特征在高维空间中的特征分布表示,进而生成对应于所述刀具的振动信号的第二特征向量v2和对应于所

述刀具的声发射信号的第三特征向量v3。

[0065]

具体地,在本技术实施例中,将所述刀具的振动信号的波形图和所述声发射信号的波形图分别通过卷积神经网络以生成对应于所述刀具的振动信号的第二特征向量和对应于所述刀具的声发射信号的第三特征向量的过程,包括:使用所述卷积神经网络的各层在层的正向传递中分别对输入数据进行基于二维卷积核的卷积处理、沿通道维度的池化处理和激活处理以由所述卷积神经网络的最后一层输出对应于所述刀具的振动信号的第二特征向量,其中,所述卷积神经网络的第一层的输入为所述刀具的振动信号的波形图;以及,使用所述卷积神经网络的各层在层的正向传递中分别对输入数据进行基于二维卷积核的卷积处理、沿通道维度的池化处理和激活处理以由所述卷积神经网络的最后一层输出对应于所述刀具的声发射信号的第三特征向量,其中,所述卷积神经网络的第一层的输入为所述声发射信号的波形图。

[0066]

在步骤s140中,将所述第一到第三特征向量分别映射到概率空间中以获得第一概率化特征向量、第二概率化特征向量和第三概率化特征向量。应可以理解,由于所述切削力数值、所述振形信号和所述声发射信号这三个数据的尺寸和维度都各不相同,因此在高维空间中也就对应着不同的特征分布流形,如果仅通过级联的形式来进行特征融合,就相当于将这些特征分布流形按原来的位置和形状进行叠加,使得新获得的特征分布流形边界变得非常复杂和不规则。因此,在本技术的技术方案中,为了更好地融合这些特征信息,以提高分类的精准度,还需要将所述第一到第三特征向量分别映射到概率空间中以获得第一概率化特征向量v

1i

、第二概率化特征向量v

2i

和第三概率化特征向量v

3i

,以提高后续融合特征信息的表达。

[0067]

相应地,在一个具体示例中,将所述第一到第三特征向量分别映射到概率空间中以获得第一概率化特征向量、第二概率化特征向量和第三概率化特征向量的过程,包括:以如下公式将所述第一到第三特征向量分别映射到概率空间中以获得第一概率化特征向量、第二概率化特征向量和第三概率化特征向量;

[0068]

其中,所述公式为:

[0069]v1i

=exp(-x

1i

)/∑iexp(-x

1i

)

[0070]v2i

=exp(-x

2i

)/∑iexp(-x

2i

)

[0071]v3i

=exp(-x

3i

)/∑iexp(-x

3i

)

[0072]

其中,x

1i

为所述第一特征向量中的第i个位置的特征值,x

2i

为所述第二特征向量中的第i个位置的特征值,x

3i

为所述第三特征向量中的第i个位置的特征值。

[0073]

在步骤s150中,以所述第一概率化特征向量中各个位置的特征值作为标签概率,分别计算所述第二概率化特征向量的按位置第一类平衡余量值和所述第三概率化特征向量的按位置第二类平衡余量值,其中,所述第二概率化特征向量的按位置第一类平衡余量值为以所述第二概率化特征向量相对于所述第一概率化特征向量的条件概率减去所述第二概率化特征向量相对于所述第三概率化特征向量的残差概率之差为幂的自然指数函数值,所述第三概率化特征向量的按位置第二类平衡余量值为以所述第三概率化特征向量相对于所述第一概率化特征向量的条件概率减去所述第三概率化特征向量相对于所述第二概率化特征向量的残差概率之差为幂的自然指数函数值。

[0074]

应可以理解,考虑到同一类型的信号在不同的加工工况下对刀具磨损的敏感程度

不同,例如在某些工况下,不同磨损程度刀具的声发射信号和振动差异很明显,这种情况下仅单凭所述振动信号或所述声发射信号都可以区分出刀具的磨损程度;但在另一些工况下,不同磨损程度刀具的信号之间差异有的明显,有的不明显。因此,在本技术的技术方案中,需要进一步基于所述力时序特征为工况特征这个标签信息来实现所述振动信号特征和所述声发射信号特征的类概率分布的平衡性表达,以提高分类的准确性。

[0075]

也就是,具体地,在本技术的技术方案中,进一步地,将概率化的所述第一特征向量的特征值作为标签概率,基于类概率计算概率化的所述第二特征向量和概率化的所述第三特征向量的按位置类平衡余量值,表示为:

[0076][0077][0078]

第一项表示在标签下的条件概率,可以简化地以乘积表示,即:

[0079]

p(v

2i

|v

1i

)=v

1i

·v2i

[0080]

p(v

3i

|v

1i

)=v

1i

·v3i

[0081]

第二项表示残差概率,可以简化地直接以概率值的残差绝对值表示,即:

[0082]

p(v

2i-v

3i

)=|v

2i-v

3i

|=p(v

3i-v

2i

)

[0083]

这样,就可以获得第一类平衡余量值和第二类平衡余量值。

[0084]

具体地,在本技术实施例中,以所述第一概率化特征向量中各个位置的特征值作为标签概率,分别计算所述第二概率化特征向量的按位置第一类平衡余量值和所述第三概率化特征向量的按位置第二类平衡余量值的过程,包括:以所述第一概率化特征向量中各个位置的特征值作为标签概率,以如下公式分别计算所述第二概率化特征向量的按位置第一类平衡余量值和所述第三概率化特征向量的按位置第二类平衡余量值;

[0085]

其中,所述公式为:

[0086][0087][0088]

其中,w

1i

为所述第一类平衡余量值,w

2i

为所述第二类平衡余量值,v

1i

为所述第一概率化特征向量,v

2i

为所述第二概率化特征向量,v

3i

为所述第三概率化特征向量,并且p(v

2i

|v

1i

)为所述第二概率化特征向量相对于所述第一概率化特征向量的条件概率,p(v

3i

|v

1i

)为所述第三概率化特征向量相对于所述第一概率化特征向量的条件概率,p(v

2i-v

3i

)为所述第二概率化特征向量相对于所述第三概率化特征向量的残差概率,p(v

3i-v

2i

)为所述第三概率化特征向量相对于所述第二概率化特征向量的残差概率。

[0089]

在步骤s160中,以所述第二概率化特征向量的按位置第一类平衡余量值作为权重分别对所述第二概率化特征向量中各个位置的特征值进行加权以获得第四特征向量且以所述第三概率化特征向量的按位置第二类平衡余量值作为权重分别对所述第三概率化特征向量中各个位置的特征值进行加权以获得第五特征向量。也就是,在本技术的技术方案中,在得到所述第二概率化特征向量和所述第三概率化特征向量后,进一步分别以所述第一权重向量和所述第二权重向量(:w

1i

:)和(:w

2i

:)对所述第二概率化特征向量和所述第三概率化特征向量进行按位置加权得到第四和第五特征向量。特别地,这样,可以实现所述振

动信号特征和所述声发射信号特征在以所述力时序特征(作为工况的特征表示)为标签的条件约束下的类概率分布的平衡性,从而实现所述特征向量的融合基于类概率的协调机制,最终提高分类准确性。

[0090]

相应地,在一个具体示例中,以所述第二概率化特征向量的按位置第一类平衡余量值作为权重分别对所述第二概率化特征向量中各个位置的特征值进行加权以获得第四特征向量且以所述第三概率化特征向量的按位置第二类平衡余量值作为权重分别对所述第三概率化特征向量中各个位置的特征值进行加权以获得第五特征向量,表示为:

[0091]

v4=(:w

1i

:)

⊙

(:v

2i

:)

[0092]

v5=(:w

2i

:)

⊙

(:v

3i

:)

[0093]

其中,(:w

1i

:)为所述第二概率化特征向量的按位置第一类平衡余量值,(:w

2i

:)为所述第三概率化特征向量的按位置第二类平衡余量值,(:v

2i

:)为所述第二概率化特征向量中各个位置的特征值,(:v

3i

:)为所述第三概率化特征向量中各个位置的特征值。

[0094]

在步骤s170和步骤s180中,融合所述第一概率化特征向量、第二概率化特征向量和第三概率化特征向量以获得分类特征向量,并将所述分类特征向量通过分类器以获得分类结果,所述分类结果用于表示所述智能设备的刀具性能是否满足预设要求。也就是,在本技术的技术方案中,在得到所述第一概率化特征向量、所述第四特征向量和所述第五特征向量后,进一步融合这三个特征向量,以获得分类特征向量。然后,再将所述分类特征向量通过分类器以获得用于表示所述智能设备的刀具性能是否满足预设要求的分类结果。相应地,在一个具体示例中,使用所述分类器以如下公式对所述分类特征向量进行处理以获得所述分类结果;其中,所述公式为:softmax{(wn,bn):

…

:(w1,b1)|x},其中,w1到wn为权重矩阵,b1到bn为偏置向量,x为分类特征向量。

[0095]

具体地,在本技术实施例中,融合所述第一概率化特征向量、第四特征向量和第五特征向量以获得分类特征向量的过程,包括:以如下公式融合所述第一概率化特征向量、第四特征向量和第五特征向量以获得分类特征向量;

[0096]

其中,所述公式为:

[0097]vs

=v

1i

+v4+v5=v

1i

+(:w

1i

:)

⊙

(:v

2i

:)+(:w

2i

:)

⊙

(:v

3i

:)

[0098]

其中,v

1i

为所述第一概率化特征向量,v

2i

为所述第二概率化特征向量,v

3i

为所述第三概率化特征向量,v4为所述第四特征向量,v5为所述第五特征向量,(:w

1i

:)为所述第二概率化特征向量的按位置第一类平衡余量值,(:w

2i

:)为所述第三概率化特征向量的按位置第二类平衡余量值,(:v

2i

:)为所述第二概率化特征向量中各个位置的特征值,(:v

3i

:)为所述第三概率化特征向量中各个位置的特征值。

[0099]

综上,本技术实施例的设备状态监测方法被阐明,其通过时序编码器来提取出刀具在多个预定时间点的切削力数值在时间维度上的高维关联隐含特征以获得第一特征向量,并使用卷积神经网络模型挖掘出所述刀具的振动信号的波形图和所述声发射信号的波形图的局部特征在高维空间中的特征分布表示以获得第二特征向量和第三特征向量,这样,将所述第一特征向量的特征值作为标签概率,基于类概率计算所述第二和第三特征向量的按位置类平衡余量值以对其自身进行加权,以实现振动信号特征和声发射信号特征在以力时序特征为标签的条件约束下的类概率分布的平衡性,从而实现所述特征的融合基于类概率的协调机制,最终提高分类准确性。

[0100]

示例性系统

[0101]

图4图示了根据本技术实施例的设备状态监测系统的框图。如图4所示,根据本技术实施例的设备状态监测系统400,包括:数据获取单元410,用于获取智能设备的刀具在预定时间段内多个预定时间点的切削力数值、所述刀具在所述预定时间段的振形信号和声发射信号;时序编码单元420,用于将所述数据获取单元410获得的所述刀具在多个预定时间点的切削力数值通过包含一维卷积层和全连接层的时序编码器以获得第一特征向量;特征提取单元430,用于将所述数据获取单元410获得的所述刀具的振动信号的波形图和所述数据获取单元410获得的所述声发射信号的波形图分别通过卷积神经网络以生成对应于所述刀具的振动信号的第二特征向量和对应于所述刀具的声发射信号的第三特征向量;概率化单元440,用于将所述时序编码单元420和所述特征提取单元430获得的所述第一到第三特征向量分别映射到概率空间中以获得第一概率化特征向量、第二概率化特征向量和第三概率化特征向量;类平衡余量值计算单元450,用于以所述概率化单元440获得的所述第一概率化特征向量中各个位置的特征值作为标签概率,分别计算所述概率化单元440获得的所述第二概率化特征向量的按位置第一类平衡余量值和所述概率化单元440获得的所述第三概率化特征向量的按位置第二类平衡余量值,其中,所述第二概率化特征向量的按位置第一类平衡余量值为以所述第二概率化特征向量相对于所述第一概率化特征向量的条件概率减去所述第二概率化特征向量相对于所述第三概率化特征向量的残差概率之差为幂的自然指数函数值,所述第三概率化特征向量的按位置第二类平衡余量值为以所述第三概率化特征向量相对于所述第一概率化特征向量的条件概率减去所述第三概率化特征向量相对于所述第二概率化特征向量的残差概率之差为幂的自然指数函数值;加权单元460,用于以所述类平衡余量值计算单元450获得的所述第二概率化特征向量的按位置第一类平衡余量值作为权重分别对所述第二概率化特征向量中各个位置的特征值进行加权以获得第四特征向量且以所述类平衡余量值计算单元450获得的所述第三概率化特征向量的按位置第二类平衡余量值作为权重分别对所述第三概率化特征向量中各个位置的特征值进行加权以获得第五特征向量;融合单元470,用于融合所述加权单元460获得的所述第一概率化特征向量、第二概率化特征向量和第三概率化特征向量以获得分类特征向量;分类单元480,用于将所述融合单元470获得的所述分类特征向量通过分类器以获得分类结果,所述分类结果用于表示所述智能设备的刀具性能是否满足预设要求。

[0102]

这里,本领域技术人员可以理解,上述设备状态监测系统400中的各个单元和模块的具体功能和操作已经在上面参考图1到图3的设备状态监测方法的描述中得到了详细介绍,并因此,将省略其重复描述。

[0103]

如上所述,根据本技术实施例的设备状态监测系统400可以实现在各种终端设备中,例如设备状态监测算法的服务器等。在一个示例中,根据本技术实施例的设备状态监测系统400可以作为一个软件模块和/或硬件模块而集成到终端设备中。例如,该设备状态监测系统400可以是该终端设备的操作系统中的一个软件模块,或者可以是针对于该终端设备所开发的一个应用程序;当然,该设备状态监测系统400同样可以是该终端设备的众多硬件模块之一。

[0104]

替换地,在另一示例中,该设备状态监测系统400与该终端设备也可以是分立的设备,并且该设备状态监测系统400可以通过有线和/或无线网络连接到该终端设备,并且按

照约定的数据格式来传输交互信息。

[0105]

示例性计算机程序产品和计算机可读存储介质

[0106]

除了上述方法和设备以外,本技术的实施例还可以是计算机程序产品,其包括计算机程序指令,所述计算机程序指令在被处理器运行时使得所述处理器执行本说明书上述“示例性方法”部分中描述的根据本技术各种实施例的设备状态监测方法中的功能中的步骤。

[0107]

所述计算机程序产品可以以一种或多种程序设计语言的任意组合来编写用于执行本技术实施例操作的程序代码,所述程序设计语言包括面向对象的程序设计语言,诸如java、c++等,还包括常规的过程式程序设计语言,诸如“c”语言或类似的程序设计语言。程序代码可以完全地在用户计算设备上执行、部分地在用户设备上执行、作为一个独立的软件包执行、部分在用户计算设备上部分在远程计算设备上执行、或者完全在远程计算设备或服务器上执行。

[0108]

此外,本技术的实施例还可以是计算机可读存储介质,其上存储有计算机程序指令,所述计算机程序指令在被处理器运行时使得所述处理器执行本说明书上述“示例性方法”部分中描述的设备状态监测方法中的步骤。

[0109]

所述计算机可读存储介质可以采用一个或多个可读介质的任意组合。可读介质可以是可读信号介质或者可读存储介质。可读存储介质例如可以包括但不限于电、磁、光、电磁、红外线、或半导体的系统、系统或器件,或者任意以上的组合。可读存储介质的更具体的例子(非穷举的列表)包括:具有一个或多个导线的电连接、便携式盘、硬盘、随机存取存储器(ram)、只读存储器(rom)、可擦式可编程只读存储器(eprom或闪存)、光纤、便携式紧凑盘只读存储器(cd-rom)、光存储器件、磁存储器件、或者上述的任意合适的组合。

[0110]

以上结合具体实施例描述了本技术的基本原理,但是,需要指出的是,在本技术中提及的优点、优势、效果等仅是示例而非限制,不能认为这些优点、优势、效果等是本技术的各个实施例必须具备的。另外,上述公开的具体细节仅是为了示例的作用和便于理解的作用,而非限制,上述细节并不限制本技术为必须采用上述具体的细节来实现。

[0111]

本技术中涉及的器件、装置、设备、系统的方框图仅作为例示性的例子并且不意图要求或暗示必须按照方框图示出的方式进行连接、布置、配置。如本领域技术人员将认识到的,可以按任意方式连接、布置、配置这些器件、装置、设备、系统。诸如“包括”、“包含”、“具有”等等的词语是开放性词汇,指“包括但不限于”,且可与其互换使用。这里所使用的词汇“或”和“和”指词汇“和/或”,且可与其互换使用,除非上下文明确指示不是如此。这里所使用的词汇“诸如”指词组“诸如但不限于”,且可与其互换使用。

[0112]

还需要指出的是,在本技术的装置、设备和方法中,各部件或各步骤是可以分解和/或重新组合的。这些分解和/或重新组合应视为本技术的等效方案。

[0113]

提供所公开的方面的以上描述以使本领域的任何技术人员能够做出或者使用本技术。对这些方面的各种修改对于本领域技术人员而言是非常显而易见的,并且在此定义的一般原理可以应用于其他方面而不脱离本技术的范围。因此,本技术不意图被限制到在此示出的方面,而是按照与在此公开的原理和新颖的特征一致的最宽范围。

[0114]

为了例示和描述的目的已经给出了以上描述。此外,此描述不意图将本技术的实施例限制到在此公开的形式。尽管以上已经讨论了多个示例方面和实施例,但是本领域技

术人员将认识到其某些变型、修改、改变、添加和子组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1