故障容错时间间隔确定方法、装置、车辆及存储介质与流程

1.本技术涉及车辆的功能安全技术领域,特别涉及一种故障容错时间间隔确定方法、装置、车辆及存储介质。

背景技术:

2.根据gb/t34590翻译为故障容错时间间隔,即在危害事件发生之前,系统故障可存在的时间间隔。如图1所示从整体的时间划分框架可以看出,ftti分为两部分:故障探测时间和故障响应时间。

3.然而,目前车辆系统无法准确有效的计算车辆故障容错时间间隔,导致车辆的控制器无法及时有效的化解危害,给驾驶员的安全带来了威胁。

技术实现要素:

4.本技术提供一种故障容错时间间隔确定方法、装置、车辆及存储介质,解决了当车辆发生危害事件之前,系统无法准确有效的计算车辆故障容错时间间隔,导致车辆无法及时有效的化解危害等问题,能够快速准确的求解故障容错时间间隔,为控制器执行风险化解策略提供最大危害化解理论时间。

5.本技术第一方面实施例提供一种故障容错时间间隔确定方法,包括以下步骤:确定与实车匹配的车型、车身数据和运行状态数据;根据所述与实车匹配的车型、所述车身数据和所述运行状态数据配置当前车辆,并根据当前车辆、预设的多个目标车辆、道路传感器、激光传感器和每个目标车辆的规划参数编译目标场景工况,得到.slx文件;配置所述.slx文件,并基于配置后的所述.slx文件,利用预设的仿真策略对所述当前车辆进行仿真测试,并所述仿真测试满足预设结束条件时,从所述激光传感器的探测距离与探测时间数据截取所述当前车辆切换至非预期加速驾驶模式至探测距离为0时的时间,并将所述时间作为故障容错时间间隔。

6.根据上述技术手段,能够快速准确的求解故障容错时间间隔,为控制器执行风险化解策略提供最大危害化解理论时间。

7.进一步地,所述利用预设的仿真策略对所述当前车辆进行仿真测试,包括:控制所述当前车辆,所述当前车辆前方的第一目标车辆、所述当前车辆左侧的第二目标车辆按照预设跟车驾驶模式行驶;在所述第二目标车辆行驶至目标位置时,控制所述第二目标车辆按单移线进行换道切出至所述当前车辆的所处车道,并在所述第二目标车辆换道过程中,检测到所述第二目标车辆右前轮横向坐标为预设值时,控制所述当前车辆切换至所述非预期加速驾驶模式。

8.根据上述技术手段,通过预设的仿真策略对当前车辆进行仿真测试,使得当前车辆进入目标状态,以便在后续满足预设条件时,更为精准的计算故障响应时间间隔。

9.进一步地,所述预设结束条件为所述当前车辆与所述第二目标车辆相撞。

10.根据上述技术手段,从车辆的非预期加速驾驶到探测两车距离为0m时刻之间的时

间,为故障探测时间间隔。

11.进一步地,所述配置所述.slx文件,包括:根据切出车辆的多个预设坐标、横摆角得到所述切出车辆的右前轮横向坐标;基于所述.slx文件,搭建所述当前车辆的pid控制器和所述非预期加速驾驶模式。

12.根据上述技术手段,pid控制具有结构简单、工作稳定以及调整参数方便等优点,这里利用pid控制搭建双闭环pid控制算法。

13.进一步地,所述车身数据包括整车级参数、动力系统参数、传动系统参数和轮胎参数中的至少一种;所述运行状态数据包括加速踏板开度、纵向加速度、前电机转速和后电机转速中的至少一种。

14.根据上述技术手段,通过获取与实车匹配的车型、车身数据和运行状态数据,使仿真输出的结果更精确。

15.进一步地,在确定所述与实车匹配的车型、所述车身数据和所述运行状态数据之后,还包括:根据所述加速踏板开度确定仿真加速度;基于预设的第一调整策略,将仿真系统中仿真驱动电机随时间的曲线调整至目标状态后,根据预设的第二调整策略调整所述仿真加速度,使得所述仿真加速度等于实车加速度,其中,所述预设的第一调整策略为;在所述仿真加速度达到仿真加速度最大值之前,若所述仿真驱动电机存在毛刺抖动现象,则将不同负载下,轮胎纵向力与滑移率的关系中的滑移率按照第一预设增大倍数进行增大;在预设区间内,若所述仿真驱动电机中前仿真驱动电机的转速大于后仿真驱动电机的转速,则将所述不同负载下,所述轮胎纵向力与滑移率的关系中的滑移率按照第二预设增大倍数进行增大;在所述前仿真驱动电机和所述后仿真驱动电机步长相等,且所述仿真加速度达到所述仿真加速度最大值之后的预设时长内,若所述仿真驱动电机存在毛刺抖动现象,则将不同负载下,轮胎纵向力与滑移率的关系中的滑移率按照第一预设减小倍数进行减小;所述预设的第二调整策略为:若所述仿真加速度小于所述实车加速度,则调整仿真驱动电机的运行参数,使得所述仿真加速度等于所述实车加速度;若所述仿真加速度的最大值小于所述实车加速度的最大值,则将所述仿真驱动电机的力矩转速曲线中预设转速区间的力矩按照预设增大策略进行调整;若所述仿真加速度的拐点与所述实车加速度的拐点不一致,则根据所述仿真加速度的拐点与所述实车加速度的拐点之间的前后关系调整所述仿真驱动电机的转速;若仿真加速度的拐点与所述实车加速度的拐点之间的所述仿真加速度小于所述实车加速度,则先确定的所述仿真加速度小于所述实车加速度的初始时刻,并基于预设的增大力矩策略调整所述初始时刻对应的所述仿真电机转速;否则,先确定的所述仿真加速度大于所述实车加速度的初始时刻,并基于预设的减小力矩策略调整所述初始时刻对应的所述仿真电机转速。

16.根据上述技术手段,保证仿真输出的加速度与实车的加速度基本重合,提高故障容错时间间隔结果的准确性。

17.本技术第二方面实施例提供一种故障容错时间间隔确定装置,包括:确定模块,用于确定与实车匹配的车型、车身数据和运行状态数据;编译模块,用于根据所述与实车匹配的车型、所述车身数据和所述运行状态数据配置当前车辆,并根据当前车辆、预设的多个目标车辆、道路传感器、激光传感器和每个目标车辆的规划参数编译目标场景工况,得到.slx文件;测试模块,用于配置所述.slx文件,并基于配置后的所述.slx文件,利用预设的仿真

策略对所述当前车辆进行仿真测试,并所述仿真测试满足预设结束条件时,从所述激光传感器的探测距离与探测时间数据截取所述当前车辆切换至非预期加速驾驶模式至探测距离为0时的时间,并将所述时间作为故障容错时间间隔。

18.进一步地,所述测试模块,具体用于:控制所述当前车辆,所述当前车辆前方的第一目标车辆、所述当前车辆左侧的第二目标车辆按照预设跟车驾驶模式行驶;在所述第二目标车辆行驶至目标位置时,控制所述第二目标车辆按单移线进行换道切出至所述当前车辆的所处车道,并在所述第二目标车辆换道过程中,检测到所述第二目标车辆右前轮横向坐标为预设值时,控制所述当前车辆切换至所述非预期加速驾驶模式。

19.进一步地,所述预设结束条件为所述当前车辆与所述第二目标车辆相撞。

20.进一步地,所述测试模块,还用于:根据切出车辆的多个预设坐标、横摆角得到所述切出车辆的右前轮横向坐标;基于所述.slx文件,搭建所述当前车辆的pid控制器和所述非预期加速驾驶模式。

21.进一步地,所述车身数据包括整车级参数、动力系统参数、传动系统参数和轮胎参数中的至少一种;所述运行状态数据包括加速踏板开度、纵向加速度、前电机转速和后电机转速中的至少一种。

22.进一步地,在确定所述与实车匹配的车型、所述车身数据和所述运行状态数据之后,所述确定模块,还用于:根据所述加速踏板开度确定仿真加速度;基于预设的第一调整策略,将仿真系统中仿真驱动电机随时间的曲线调整至目标状态后,根据预设的第二调整策略调整所述仿真加速度,使得所述仿真加速度等于实车加速度,其中,所述预设的第一调整策略为;在所述仿真加速度达到仿真加速度最大值之前,若所述仿真驱动电机存在毛刺抖动现象,则将不同负载下,轮胎纵向力与滑移率的关系中的滑移率按照第一预设增大倍数进行增大;在预设区间内,若所述仿真驱动电机中前仿真驱动电机的转速大于后仿真驱动电机的转速,则将所述不同负载下,所述轮胎纵向力与滑移率的关系中的滑移率按照第二预设增大倍数进行增大;在所述前仿真驱动电机和所述后仿真驱动电机步长相等,且所述仿真加速度达到所述仿真加速度最大值之后的预设时长内,若所述仿真驱动电机存在毛刺抖动现象,则将不同负载下,轮胎纵向力与滑移率的关系中的滑移率按照第一预设减小倍数进行减小;所述预设的第二调整策略为:若所述仿真加速度小于所述实车加速度,则调整仿真驱动电机的运行参数,使得所述仿真加速度等于所述实车加速度;若所述仿真加速度的最大值小于所述实车加速度的最大值,则将所述仿真驱动电机的力矩转速曲线中预设转速区间的力矩按照预设增大策略进行调整;若所述仿真加速度的拐点与所述实车加速度的拐点不一致,则根据所述仿真加速度的拐点与所述实车加速度的拐点之间的前后关系调整所述仿真驱动电机的转速;若仿真加速度的拐点与所述实车加速度的拐点之间的所述仿真加速度小于所述实车加速度,则先确定的所述仿真加速度小于所述实车加速度的初始时刻,并基于预设的增大力矩策略调整所述初始时刻对应的所述仿真电机转速;否则,先确定的所述仿真加速度大于所述实车加速度的初始时刻,并基于预设的减小力矩策略调整所述初始时刻对应的所述仿真电机转速。

23.本技术第三方面实施例提供一种车辆,包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述程序,以实现如上述实施例所述的故障容错时间间隔确定方法。

24.本技术第四方面实施例提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行,以用于实现如上述实施例所述的故障容错时间间隔确定方法。

25.由此,本技术根据确定与实车匹配的车型、车身数据和运行状态数据,配置当前车辆,并根据当前车辆、预设的多个目标车辆、道路传感器、激光传感器和每个目标车辆的规划参数编译目标场景工况,得到.slx文件,配置.slx文件,并基于配置后的.slx文件,利用预设的仿真策略对当前车辆进行仿真测试,仿真测试满足预设结束条件时,从激光传感器的探测距离与探测时间数据截取当前车辆切换至非预期加速驾驶模式至探测距离为0时的时间,将时间作为故障容错时间间隔。由此,解决了当车辆发生危害事件之前,系统无法准确有效的计算车辆故障容错时间间隔,导致车辆无法及时有效的化解危害等问题,能够快速准确的求解故障容错时间间隔,为控制器执行风险化解策略提供最大危害化解理论时间。

26.本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

27.本技术上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

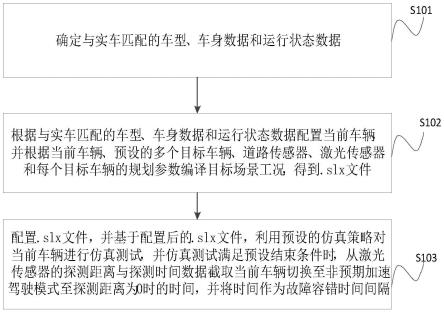

28.图1为根据本技术实施例提供的一种故障容错时间间隔确定方法的流程图;

29.图2为根据本技术一个实施例的故障容错时间间隔的时间划分框架的示意图;

30.图3为根据本技术一个实施例的故障容错时间间隔确定方法的示意图;

31.图4为根据本技术一个实施例的前后电机转速与时间的关系的示意图;

32.图5为根据本技术一个实施例的实车模式下时间、加速度之间关系与仿真模式下时间、加速度之间关系对比的示意图;

33.图6为根据本技术一个实施例的实车模式下时间、速度之间关系与仿真模式下时间、速度之间关系对比的示意图;

34.图7为根据本技术一个实施例的目标车右前轮横向y1坐标推导的示意图;

35.图8为根据本技术一个实施例的跟车控制器原理的示意图;

36.图9为根据本技术实施例的故障容错时间间隔确定装置的方框示意图;

37.图10为根据本技术实施例的车辆的结构示意图。

38.附图标记说明:10-故障容错时间间隔确定装置、100-确定模块、200-编译模块、300-测试模块、1001-存储器、1002-处理器、1003-通信接口。

具体实施方式

39.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

40.下面参考附图描述本技术实施例的故障容错时间间隔确定方法、装置、车辆及存储介质。针对上述背景技术中提到的当车辆发生危害事件之前,系统无法准确有效的计算车辆故障容错时间间隔,导致车辆无法及时有效的化解危害的问题,本技术提供了一种故

障容错时间间隔确定方法,在该方法中,确定与实车匹配的车型、车身数据和运行状态数据;根据与实车匹配的车型、车身数据和运行状态数据配置当前车辆,并根据当前车辆、预设的多个目标车辆、道路传感器、激光传感器和每个目标车辆的规划参数编译目标场景工况,得到.slx文件;配置.slx文件,并基于配置后的.slx文件,利用预设的仿真策略对当前车辆进行仿真测试,并仿真测试满足预设结束条件时,从激光传感器的探测距离与探测时间数据截取当前车辆切换至非预期加速驾驶模式至探测距离为0时的时间,并将时间作为故障容错时间间隔。由此,解决了当车辆发生危害事件之前,系统无法准确有效的计算车辆故障容错时间间隔,导致车辆无法及时有效的化解危害等问题,能够快速准确的求解故障容错时间间隔,为控制器执行风险化解策略提供最大危害化解理论时间。

41.具体而言,图1为本技术实施例所提供的一种故障容错时间间隔确定方法的流程示意图。

42.如图1所示,该故障容错时间间隔确定方法包括以下步骤:

43.在步骤s101中,确定与实车匹配的车型、车身数据和运行状态数据。

44.可选地,在一些实施例中,车身数据包括整车级参数、动力系统参数、传动系统参数和轮胎参数中的至少一种;运行状态数据包括加速踏板开度、纵向加速度、前电机转速和后电机转速中的至少一种。

45.具体地,如图3所示,本技术实施例在动力学软件carsim选择与实车相匹配的车型,如轿车、suv(off-road vehicle,运动型多用途汽车)等,并将能够得到的实车车身数据输入到carism,包括整车级参数、动力系统参数、传动系统参数、轮胎参数,其中,不能得到的参数选择默认的carsim模型。

46.其中,整车级参数包括:整备质量、前轴非簧载质量、后轴非簧载质量、左前轮载荷、右前轮载荷、左后轮载荷、右后轮载荷、轴距、前轮轮距、后轮轮距、整车长度、整车宽度、整车高度、整车质心高度、车轮转动惯量、整车质量的转动惯量、整车质量的惯性积、空气动力学在车辆坐标系下的等效作用点、等效迎风面积、等效车长、空气密度、空气动力学系数等等;动力系统参数包括:电机最大功率、最大扭矩、电机布置形式、电机转动惯量、阻尼、刚度、延时时间、电机扭矩和电机转速曲线、效率和电机转速和电机输出扭矩曲线、踏板开度和车速和扭矩关系曲线等等;传动系统参数包括:前主减速器传动比、后主减速器传动比、刚度、阻尼、输入轴转动惯量、左半轴转动惯量、右半轴转动惯量、传动效率等等;制动系统参数包括:制动传递延迟、踏板传动比、主缸直径、主缸减压迟滞时间、主缸增压迟滞时间、制动力矩分配比(主缸&轮缸)、制动力矩和轮缸压力关系、轮缸压力和制动力矩关系、制动压力与制动缸容积关系等等;转向系统参数包括:转向柱惯量、转向系统惯量、转向柱阻尼、转向柱迟滞、迟滞角、主销轴侧向偏移、主销内倾角、主销轴纵向偏移、主销后倾角、转向器传动比、转向系统阻尼、转向系统摩擦(迟滞)、转向迟滞长度、扭杆刚度、转向系统c特性曲线等等;前悬架参数包括:前轴非簧载质量、摩擦转向系数、轮胎转动惯量、前轮轮距、悬架中心侧向偏移、车轮外倾角、车轮前束角、静载时轮跳等等;后悬架参数包括:后轴非簧载质量、摩擦转向系数、轮胎转动惯量、后轮轮距、悬架中心侧向偏移、车轮外倾角、静载时轮跳等等;轮胎参数包括:轮胎型号、轮胎参考垂向力、轮胎等效滚动半径、自由半径、等效弹簧刚度、最大垂向载荷、滚动阻力系数、和速度相关的滚动阻力系数、轮胎宽度、纵向力建立需轮胎滚动距离的1/3、侧向力/回正力矩建立需轮胎滚动距离的1/3、最低车速限制、轮胎接

地面长度、轮胎接地面宽度、纵向力-滑移率fx-slip ratio、侧向力-侧偏角fy-slip angle、回正力矩-侧偏角mz-slip angle、外倾推力系数camber thrust coefficient-vertical load等等。

47.进一步地,定义carsim的输入变量为加速踏板开度imp_throttle_engine,将实车的运输出变量为纵向加速度ax、前电机转速av_mt_d1、后电机转速av_mt_d2,并与matlab进行联调,方便观察carsim输入输出数据与参数修改,将matlab\simulink的carsim模块的加速踏板开度imp_throttle_engine设置为最大行程开度,对比carsim仿真输出的加速度与实车的加速度。

48.进一步地,在确定与实车匹配的车型、车身数据和运行状态数据之后,还包括:根据加速踏板开度确定仿真加速度;基于预设的第一调整策略,将仿真系统中仿真驱动电机随时间的曲线调整至目标状态后,根据预设的第二调整策略调整仿真加速度,使得仿真加速度等于实车加速度,其中,预设的第一调整策略为;在仿真加速度达到仿真加速度最大值之前,若仿真驱动电机存在毛刺抖动现象,则将不同负载下,轮胎纵向力与滑移率的关系中的滑移率按照第一预设增大倍数进行增大;在预设区间内,若仿真驱动电机中前仿真驱动电机的转速大于后仿真驱动电机的转速,则将不同负载下,轮胎纵向力与滑移率的关系中的滑移率按照第二预设增大倍数进行增大;在前仿真驱动电机和后仿真驱动电机步长相等,且仿真加速度达到仿真加速度最大值之后的预设时长内,若仿真驱动电机存在毛刺抖动现象,则将不同负载下,轮胎纵向力与滑移率的关系中的滑移率按照第一预设减小倍数进行减小;预设的第二调整策略为:若仿真加速度小于实车加速度,则调整仿真驱动电机的运行参数,使得仿真加速度等于实车加速度;若仿真加速度的最大值小于实车加速度的最大值,则将仿真驱动电机的力矩转速曲线中预设转速区间的力矩按照预设增大策略进行调整;若仿真加速度的拐点与实车加速度的拐点不一致,则根据仿真加速度的拐点与实车加速度的拐点之间的前后关系调整仿真驱动电机的转速;若仿真加速度的拐点与实车加速度的拐点之间的仿真加速度小于实车加速度,则先确定的仿真加速度小于实车加速度的初始时刻,并基于预设的增大力矩策略调整初始时刻对应的仿真电机转速;否则,先确定的仿真加速度大于实车加速度的初始时刻,并基于预设的减小力矩策略调整初始时刻对应的仿真电机转速。

49.具体地,使carsim运行仿真,将前后电机随时间的曲线调试至基本重合,如图4所示,调试过程中会出现如下几种情况:

50.第一种情况为:carsim仿真输出的加速度在到达最大值之前,毛刺抖动现象明显,则在carsim轮胎参数配置界面里,将不同负载下,轮胎纵向力与滑移率的关系图中,将滑移率整体乘一个扩大倍数。

51.第二种情况为:在某个区间,前电机比后电机转速大,则在carsim轮胎参数配置界面里,将不同负载下,轮胎纵向力与滑移率的关系图中,将轮胎纵向力整体乘一个扩大倍数。

52.第三种情况为:前后电机转速在每一个步长都基本一样,但是carsim仿真输出的加速度在刚到达最大值及后面一段时间内,毛刺抖动现象明显,则在carsim轮胎参数配置界面里,将不同负载下,轮胎纵向力与滑移率的关系图中,将轮胎纵向力整体乘一个缩小倍数。

53.进一步地,通过将前后电机随时间的曲线调至基本重合后,可以保证carsim仿真输出的加速度平顺性及前后电机随时间的曲线基本重合,接下来需要将carsim仿真输出的加速度与实车的加速度调至基本重合,调试过程中,有如下几种情况:

54.第一种情况为:如果carsim仿真输出的加速度比实车的加速度响应慢,则将carsim前后驱动电机的

‘

time constant of dynamics’参数调小,反之调大。

55.第二种情况为:如果carsim仿真输出的加速度最大值比实车的加速度响最大值小,则将carsim驱动电机的力矩转速曲线里0到500rpm的对应力矩调大,反之调小。

56.第三种情况为:carsim仿真输出的加速度拐点处比实车的加速度对应拐点提前,则先根据carsim仿真输出的加速度拐点找到carsim输出的前后电机转速对应的转速n,在carsim驱动电机的力矩转速曲线里,将转速为n之前对应力矩调大,反之调小。

57.第四种情况为:carsim仿真输出的加速度与实车的加速度两个拐点之间,若carsim仿真输出的加速度比实车的加速度小,则找到刚要比实车的加速度小时刻,对应carsim输出的前后电机转速的转速n,在carsim驱动电机的力矩转速曲线里,将转速在n左右对应力矩调大,反之调小。

58.最终调试效果如图5、图6所示,此时仿真输出的加速度与实车的加速度调至基本重合。

59.在步骤s102中,根据与实车匹配的车型、车身数据和运行状态数据配置当前车辆,并根据当前车辆、预设的多个目标车辆、道路传感器、激光传感器和每个目标车辆的规划参数编译目标场景工况,得到.slx文件。

60.具体地,本技术实施例场景仿真软件prescan搭建场景工况,选择与实车长宽相近的车辆模型,也可以构建需要的车辆外观尺寸,本技术实施例选择名为a model of a lexus gs 450h f车型,两个目标车辆选择a model of a mazda rx8车型。

61.进一步地,给车辆添加道路传感器,用于探测本车质心距离左右车道线的距离,为搭建的本车车道保持控制器模型提供输入;添加激光传感器,用于探测车辆头与正前方目标车车尾的距离。本车动力学模型选择carsim动力学模型,不用prescan自带动力学模型,并添加仿真动画视角。给需要切出的目标车规划行驶路径,换道的路径按gb/t

62.40521.1-2021乘用车紧急变线实验车道的双移线进行换道,给需要切出的目标车指定初始位置及车速,添加当前车辆初始跟车的目标车辆,并设定目标车车速,设置仿真步长为20hz,并编译场景,生成.slx文件。

63.其中,场景目标工况为:当前车辆以60km/h与正前方目标车稳定跟车,一段时间后相邻车道有目标车辆切入,车辆检测到目标车辆右前轮刚要压线时刻,车辆加速踏板行程设置为最大行程,车辆进行非预期加速。

64.在步骤s103中,配置.slx文件,并基于配置后的.slx文件,利用预设的仿真策略对当前车辆进行仿真测试,并仿真测试满足预设结束条件时,从激光传感器的探测距离与探测时间数据截取当前车辆切换至非预期加速驾驶模式至探测距离为0时的时间,并将时间作为故障容错时间间隔。

65.可选地,在一些实施例中,配置.slx文件,包括:根据切出车辆的多个预设坐标、横摆角得到切出车辆的右前轮横向坐标;基于.slx文件,搭建当前车辆的pid控制器和非预期加速驾驶模式。其中,多个预设坐标为长、宽、质心坐标。

66.如图7所示,根据切出车辆的长、宽、质心坐标、横摆角推导当前车辆的右前轮横向坐标y1,数学模型如下:

[0067][0068]

其中,y1为目标车右前轮横向坐标、y0为目标车质心横向坐标、w为目标车宽、l为目标车质心位置到车头的距离、α目标车航向角、β自定义角度,且

[0069]

进一步地,搭建当前车辆的pid控制器的方法为:

[0070]

让当前车辆与前车按指定的期望的车距稳定行驶,外环控制跟车车距,内环控制跟车车速,原理如图8所示。

[0071]

(1)利用道路传感器实时采集本车质心距离左右车道线距离差,构建pid控制器,将控制器输出的控制率给到carsim输入端口-方向盘转角,保证本车沿着本车道行驶。

[0072]

(2)从激光传感器采集的数据中,筛选出实际的本车距离与前车距离的数据。

[0073]

搭建当前车辆非预期加速驾驶模式的方法为:将输入到carsim的加速踏板开度值设为0.99,则车辆根据百公里加速的加速度进行加速。

[0074]

可选地,在一些实施例中,利用预设的仿真策略对当前车辆进行仿真测试,包括:控制当前车辆,当前车辆前方的第一目标车辆、当前车辆左侧的第二目标车辆按照预设跟车驾驶模式行驶;在第二目标车辆行驶至目标位置时,控制第二目标车辆按单移线进行换道切出至当前车辆的所处车道,并在第二目标车辆换道过程中,检测到第二目标车辆右前轮横向坐标为预设值时,控制当前车辆切换至非预期加速驾驶模式。

[0075]

具体地,首先控制当前车辆、正前方第一目标车辆、左侧第二目标车辆按预设跟车驾驶模式行驶一段时间当左侧第二目标车辆运行至指定位置后,按单移线进行换道切出当前车辆的所处车道,在左侧第二目标车辆换道过程中,当检测到左侧第二目标车辆右前轮横向坐标y1等于0m,即刚要压线时刻,将当前车辆驾驶模式切换至非预期加速驾驶模式,使车辆根据百公里加速的加速度进行加速。

[0076]

可选地,在一些实施例中,预设结束条件为当前车辆与第二目标车辆相撞。

[0077]

应当理解的时,当激光传感器探测到的当前车辆与第二目标车辆距离为0m,即当前车辆与第二目标车辆刚好相撞,停止仿真。通过分析激光传感器探测距离与时间的数据,截取当前车辆刚切换到非预期加速驾驶模式到探测距离为0m的时刻之间的时间,即为当前工况的故障容错时间间隔值,其结果为0.89s。

[0078]

根据本技术实施例提出的故障容错时间间隔确定方法,根据确定与实车匹配的车型、车身数据和运行状态数据,配置当前车辆,并根据当前车辆、预设的多个目标车辆、道路传感器、激光传感器和每个目标车辆的规划参数编译目标场景工况,得到.slx文件,配置.slx文件,并基于配置后的.slx文件,利用预设的仿真策略对当前车辆进行仿真测试,仿真测试满足预设结束条件时,从激光传感器的探测距离与探测时间数据截取当前车辆切换至非预期加速驾驶模式至探测距离为0时的时间,将时间作为故障容错时间间隔。由此,解决了当车辆发生危害事件之前,系统无法准确有效的计算车辆故障容错时间间隔,导致车辆无法及时有效的化解危害等问题,能够快速准确的求解故障容错时间间隔,为控制器执行风险化解策略提供最大危害化解理论时间。

[0079]

其次参照附图描述根据本技术实施例提出的故障容错时间间隔确定装置。

[0080]

图9是本技术实施例的故障容错时间间隔确定装置的方框示意图。

[0081]

如图9所示,该故障容错时间间隔确定装置10包括:确定模块100、编译模块200和测试模块300。

[0082]

其中,确定模块100,用于确定与实车匹配的车型、车身数据和运行状态数据;编译模块200,用于根据与实车匹配的车型、车身数据和运行状态数据配置当前车辆,并根据当前车辆、预设的多个目标车辆、道路传感器、激光传感器和每个目标车辆的规划参数编译目标场景工况,得到.slx文件;测试模块300,用于配置.slx文件,并基于配置后的.slx文件,利用预设的仿真策略对当前车辆进行仿真测试,并仿真测试满足预设结束条件时,从激光传感器的探测距离与探测时间数据截取当前车辆切换至非预期加速驾驶模式至探测距离为0时的时间,并将时间作为故障容错时间间隔。

[0083]

可选地,在一些实施例中,测试模块300,具体用于:控制当前车辆,当前车辆前方的第一目标车辆、当前车辆左侧的第二目标车辆按照预设跟车驾驶模式行驶;在第二目标车辆行驶至目标位置时,控制第二目标车辆按单移线进行换道切出至当前车辆的所处车道,并在第二目标车辆换道过程中,检测到第二目标车辆右前轮横向坐标为预设值时,控制当前车辆切换至非预期加速驾驶模式。

[0084]

可选地,在一些实施例中,预设结束条件为当前车辆与第二目标车辆相撞。

[0085]

可选地,在一些实施例中,测试模块300,还用于:根据切出车辆的多个预设坐标、横摆角得到切出车辆的右前轮横向坐标;基于.slx文件,搭建当前车辆的pid控制器和非预期加速驾驶模式。

[0086]

可选地,在一些实施例中,车身数据包括整车级参数、动力系统参数、传动系统参数和轮胎参数中的至少一种;运行状态数据包括加速踏板开度、纵向加速度、前电机转速和后电机转速中的至少一种。

[0087]

可选地,在一些实施例中,在确定与实车匹配的车型、车身数据和运行状态数据之后,确定模块100,还用于:根据加速踏板开度确定仿真加速度;基于预设的第一调整策略,将仿真系统中仿真驱动电机随时间的曲线调整至目标状态后,根据预设的第二调整策略调整仿真加速度,使得仿真加速度等于实车加速度,其中,预设的第一调整策略为;在仿真加速度达到仿真加速度最大值之前,若仿真驱动电机存在毛刺抖动现象,则将不同负载下,轮胎纵向力与滑移率的关系中的滑移率按照第一预设增大倍数进行增大;在预设区间内,若仿真驱动电机中前仿真驱动电机的转速大于后仿真驱动电机的转速,则将不同负载下,轮胎纵向力与滑移率的关系中的滑移率按照第二预设增大倍数进行增大;在前仿真驱动电机和后仿真驱动电机步长相等,且仿真加速度达到仿真加速度最大值之后的预设时长内,若仿真驱动电机存在毛刺抖动现象,则将不同负载下,轮胎纵向力与滑移率的关系中的滑移率按照第一预设减小倍数进行减小;预设的第二调整策略为:若仿真加速度小于实车加速度,则调整仿真驱动电机的运行参数,使得仿真加速度等于实车加速度;若仿真加速度的最大值小于实车加速度的最大值,则将仿真驱动电机的力矩转速曲线中预设转速区间的力矩按照预设增大策略进行调整;若仿真加速度的拐点与实车加速度的拐点不一致,则根据仿真加速度的拐点与实车加速度的拐点之间的前后关系调整仿真驱动电机的转速;若仿真加速度的拐点与实车加速度的拐点之间的仿真加速度小于实车加速度,则先确定的仿真加速

度小于实车加速度的初始时刻,并基于预设的增大力矩策略调整初始时刻对应的仿真电机转速;否则,先确定的仿真加速度大于实车加速度的初始时刻,并基于预设的减小力矩策略调整初始时刻对应的仿真电机转速。

[0088]

需要说明的是,前述对故障容错时间间隔确定方法实施例的解释说明也适用于该实施例的故障容错时间间隔确定装置,此处不再赘述。

[0089]

根据本技术实施例提出的故障容错时间间隔确定装置,根据确定与实车匹配的车型、车身数据和运行状态数据,配置当前车辆,并根据当前车辆、预设的多个目标车辆、道路传感器、激光传感器和每个目标车辆的规划参数编译目标场景工况,得到.slx文件,配置.slx文件,并基于配置后的.slx文件,利用预设的仿真策略对当前车辆进行仿真测试,仿真测试满足预设结束条件时,从激光传感器的探测距离与探测时间数据截取当前车辆切换至非预期加速驾驶模式至探测距离为0时的时间,将时间作为故障容错时间间隔。由此,解决了当车辆发生危害事件之前,系统无法准确有效的计算车辆故障容错时间间隔,导致车辆无法及时有效的化解危害等问题,能够快速准确的求解故障容错时间间隔,为控制器执行风险化解策略提供最大危害化解理论时间。

[0090]

图10为本技术实施例提供的车辆的结构示意图。该车辆可以包括:

[0091]

存储器1001、处理器1002及存储在存储器1001上并可在处理器1002上运行的计算机程序。

[0092]

处理器1002执行程序时实现上述实施例中提供的故障容错时间间隔确定方法。

[0093]

进一步地,车辆还包括:

[0094]

通信接口1003,用于存储器1001和处理器1002之间的通信。

[0095]

存储器1001,用于存放可在处理器1002上运行的计算机程序。

[0096]

存储器1001可能包含高速ram(random access memory,随机存取存储器)存储器,也可能还包括非易失性存储器,例如至少一个磁盘存储器。

[0097]

如果存储器1001、处理器1002和通信接口1003独立实现,则通信接口1003、存储器1001和处理器1002可以通过总线相互连接并完成相互间的通信。总线可以是isa(industry standard architecture,工业标准体系结构)总线、pci(peripheral component,外部设备互连)总线或eisa(extended industry standard architecture,扩展工业标准体系结构)总线等。总线可以分为地址总线、数据总线、控制总线等。为便于表示,图10中仅用一条粗线表示,但并不表示仅有一根总线或一种类型的总线。

[0098]

可选的,在具体实现上,如果存储器1001、处理器1002及通信接口1003,集成在一块芯片上实现,则存储器1001、处理器1002及通信接口1003可以通过内部接口完成相互间的通信。

[0099]

处理器1002可能是一个cpu(central processing unit,中央处理器),或者是asic(application specific integrated circuit,特定集成电路),或者是被配置成实施本技术实施例的一个或多个集成电路。

[0100]

本技术实施例还提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如上的故障容错时间间隔确定方法。

[0101]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特

点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不是必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或n个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0102]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“n个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0103]

流程图中或在此以其他方式描述的任何过程或方法描述可以被理解为,表示包括一个或更n个用于实现定制逻辑功能或过程的步骤的可执行指令的代码的模块、片段或部分,并且本技术的优选实施方式的范围包括另外的实现,其中可以不按所示出或讨论的顺序,包括根据所涉及的功能按基本同时的方式或按相反的顺序,来执行功能,这应被本技术的实施例所属技术领域的技术人员所理解。

[0104]

应当理解,本技术的各部分可以用硬件、软件、固件或它们的组合来实现。在上述实施方式中,n个步骤或方法可以用存储在存储器中且由合适的指令执行系统执行的软件或固件来实现。如,如果用硬件来实现和在另一实施方式中一样,可用本领域公知的下列技术中的任一项或他们的组合来实现:具有用于对数据信号实现逻辑功能的逻辑门电路的离散逻辑电路,具有合适的组合逻辑门电路的专用集成电路,可编程门阵列,现场可编程门阵列等。

[0105]

本技术领域的普通技术人员可以理解实现上述实施例方法携带的全部或部分步骤是可以通过程序来指令相关的硬件完成,所述的程序可以存储于一种计算机可读存储介质中,该程序在执行时,包括方法实施例的步骤之一或其组合。

[0106]

尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1