简便的微气泡减阻气流量智能控制方法

1.本发明涉及船底气流量的技术领域,更具体地说,涉及一种简便的微气泡减阻气流量智能控制方法。

背景技术:

2.对于不同航速的船而言,各阻力成分的占比也不同,对于低速船而言,摩擦阻力占比高达70~80%,粘压阻力占比达10%以上。为了减少低速船航行阻力中的摩擦阻力成分,傅汝德首先提出在船体与水的边界注入气体,通过改变边界层流体的粘度系数与密度,以达到减小摩擦阻力的效果。根据若干年的研究,确定了在船底进行充气减阻的理论与方法,经过研究这种技术可以显著降低船舶的阻力。

3.微气泡减阻技术的效果取决于船底气层的覆盖面积与应用该项技术的船模总能耗,上述两点均与喷入船底气流量大小相关。而船模在航行过程中,会因浮态、航速等因素的变化,船底微气泡气层的需求也会发生改变,过大或过小的气流量的减阻率与节能率会减小,甚至起到反作用。保障船底微气泡气层的稳定性、减阻率与节能率的最大化,是微气泡减阻技术最重要的技术指标,直接关系到技术的应用实效。现有的微气泡减阻技术采用的多是以气瓶或空压机作为气源,手动调节气阀实现对喷出船底气流量大小的控制,这种方法只适用于试验,无法满足实际船舶航行的微气泡调节需求,自动化程度过低。在试验过程中,若航态发生改变,也无法对船底气层进行调节,难以实现微气泡减阻技术在船模上实用的节能率与减阻率的最佳化,没有实际的应用前景。

技术实现要素:

4.本发明要解决的技术问题在于,提供一种简便的微气泡减阻气流量智能控制方法,其通过工控机根据船模实时推力、推功率的实时变化,得到当前的船模的减阻率与节能率,以此为基础,对船底气流量进行智能控制。

5.本发明解决其技术问题所采用的技术方案是:构造一种简便的微气泡减阻气流量智能控制方法,包括以下步骤:

6.s1、以数据传输线将工业控制计算机分别与气体流量计、螺旋桨动力测试仪相连;

7.s2、工业控制计算机分别采集气体流量计中的实时流量信息与螺旋桨动力测试仪测得的推力;

8.s3、工业控制计算机根据螺旋桨动力测试仪测得的推力数据,与船模航行数据相结合,计算获得船模航行过程中实时推功率;所述推力数据为船模稳定匀速直航阶段的数据,在这一阶段船模航行总阻力与推力数据大小相等,方向相反,所述实时推功率的计算公式如下:

9.t=r

ꢀꢀꢀ

(1)

10.ps=t

×vp

ꢀꢀꢀ

(2)

11.式中,t为航行过程中船模推力,r为航行过程中船模总阻力,ps为船模实时推功

率,v

p

为螺旋桨进速。

12.s4、根据船模航行的初始航态,工业控制计算机对气体流量计下达初始气流量;

13.s5、工业控制计算机以维持实时推功率最小为目标实现对船底气层状态的智能控制。

14.按上述方案,所述步骤s1中,工业控制计算机、气体流量计和螺旋桨动力测试仪均采用rs232串行接口,工业控制计算机、气体流量计和螺旋桨动力测试仪的数据传输均采用modbus通信协议。

15.按上述方案,所述步骤s2中,气体流量计的实时信息通过工业控制计算机由10hz的频率问询而来,螺旋桨动力测试仪与气体流量计将实时数据以ascii码的形式、10hz的频率向工业控制计算机发送气流量大小与推拉力大小。

16.按上述方案,所述步骤s3中,推拉力数据大小由步骤s2中而得,实时推功率由船模航行过程中,船模实时螺旋桨进速与螺旋桨推拉力相乘而得,所述推拉力计算公式如下:

[0017][0018]

式中,α为满度校准值,其由初始标定值确定,m0为螺旋桨动力测试仪采集的质量大小信号,g为标准状态下的重力加速度,10000000为单位换算后得出的常量,计算结果根据正负区分推拉力,其中数值为正为推力,负值为拉力。

[0019]

按上述方案,所述步骤s4中,初始航态为船模在稳定直航阶段的浮态与航速的状态,初始气流量即多次直航试验中获得不同航态下相应的减阻率最大时的气流量大小。

[0020]

按上述方案,所述减阻率最大为航行阻力最小值,所述航行阻力由船模匀速直航阶段的船模推力等效而得,减阻率计算公式如下:

[0021][0022]

式中,ηr为减阻率,ts·a为1atm,t0为1atm。

[0023]

按上述方案,所述步骤s5中,单向调节气流量喷出大小,若推功率减小则继续同方向调节;若推功率增大,则反向调节气流量大小,直至船模推功率数值稳定在维持在

±

0.5%的变化范围内,即完成船底气流量的智能控制,节能率的计算公式如下所示:

[0024][0025]

式中,η

p

为船模航行过程中的实时节能率,p

s.a

为1atm,ps为1atm,不喷气状态下的船模推功率,25℃标准状态下,不喷气状态下的船模推功率,pa为1atm,25℃标准状态下,喷出气体的能量消耗,其计算公式如下所示:

[0026][0027]

式中,q

s.a

为1atm,25℃下空气的满标度流量;ε为气源产生的效率;n为多方过程中的多方指数,设定为1.4,相对应为等熵过程;p0为标准情况下的大气压力;p1为气体运输过程中的气体压力,

[0028]

上式中,p1计算方式如下:

[0029]

p1=p0+ρs·g·

d+δp

ꢀꢀꢀ

(7)

[0030]

式中,ρs为海水15℃时的密度;g为标准状态下的重力加速度;d为吃水深度,δp为由于管道运输导致的压力差。

[0031]

实施本发明的简便的微气泡减阻气流量智能控制方法,具有以下有益效果:

[0032]

1、本发明通过工控机对气体流量计进行实时控制,达成气流量的远地端的控制,简化操作过程中的人工流程;

[0033]

2、本发明通过气体流量计,对进入船底的气流量进行实时连续的调节,适用于研究航行船舶的微气泡减阻、气层减阻、气幕减阻和气穴减阻等多种气体减阻方法;

[0034]

3、本发明采集螺旋桨末端的推力大小,在稳定直航阶段对推力大小进行研究,探索不同航态下,保持研究船模最大减阻率的最佳气流量;

[0035]

4、本发明根据螺旋桨实时推力大小结合船模实时航行速度,得到理论推功率的相近值,以消耗功率为调节目标,对进入船底的气体流量进行自适应控制,保持船模在航行过程中消耗总功率最低。

附图说明

[0036]

下面将结合附图及实施例对本发明作进一步说明,附图中:

[0037]

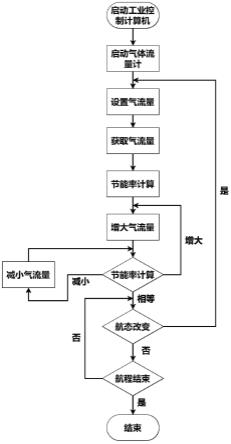

图1是本发明简便的微气泡减阻气流量智能控制方法的流程示意图;

[0038]

图2是本发明简便的微气泡减阻气流量智能控制方法的反馈控制流程图;

[0039]

图3是本发明简便的微气泡减阻气流量智能控制方法的控制过程示意图;

[0040]

图4是本发明简便的微气泡减阻气流量智能控制方法的气流量智能控制过程图;

[0041]

图5是本发明本发明简便的微气泡减阻气流量智能控制方法的节能率变化过程图。

具体实施方式

[0042]

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

[0043]

如图1-5所示,本发明的简便的微气泡减阻气流量智能控制方法中,包括以下步骤:

[0044]

s1、以数据传输线将工业控制计算机分别与气体流量计、螺旋桨动力测试仪相连;

[0045]

工业控制计算机、气体流量计和螺旋桨动力测试仪均采用rs232串行接口,工业控制计算机、气体流量计和螺旋桨动力测试仪的数据传输均采用modbus通信协议。

[0046]

s2、工业控制计算机分别采集气体流量计中的实时流量信息与螺旋桨动力测试仪测得的推力;

[0047]

气体流量计的实时信息通过工业控制计算机由10hz的频率问询而来,螺旋桨动力测试仪与气体流量计将实时数据以ascii码的形式、10hz的频率向工业控制计算机发送气流量大小与推拉力大小。

[0048]

s3、工业控制计算机根据螺旋桨动力测试仪测得的推力数据,与船模航行数据相结合,计算获得船模航行过程中实时推功率;其中推力数据取船模稳定匀速直航阶段的数据,在这一阶段船模航行总阻力与推力数据大小相等,方向相反。

[0049]

t=r

ꢀꢀꢀ

(1)

[0050]

ps=t

×vp

ꢀꢀꢀ

(2)

[0051]

式中,t为航行过程中船模推力,r为航行过程中船模总阻力,ps为船模实时推功率,v

p

为螺旋桨进速。

[0052]

推拉力数据大小由步骤s2中而得,实时推功率由船模航行过程中,船模实时螺旋桨进速与螺旋桨推拉力相乘而得。推拉力计算具体过程如下:

[0053][0054]

式中α为满度校准值,其由初始标定值确定,m0为螺旋桨动力测试仪采集的质量大小信号,g为标准状态下的重力加速度,取值为9.8m/s2,10000000为单位换算后得出的常量。计算结果根据正负区分推拉力,其中数值为正为推力,负值为拉力。

[0055]

s4、根据船模航行的初始航态,工业控制计算机对气体流量计下达初始气流量;

[0056]

初始航态为船模在稳定直航阶段的浮态与航速等状态,初始气流量即多次直航试验中获得不同航态下相应的最佳气流量,即减阻率最大时的气流量大小。即在船模稳定直航阶段,工控机根据当前航态,调节气体流量计喷出气流量为试验中获得最佳气流量作为初始气流量。减阻率最大为航行阻力最小值,所述航行阻力由船模匀速直航阶段的船模推力等效而得。

[0057]

减阻率最大时为航行阻力最小值,所述航行阻力由船模匀速直航阶段的船模推力等效而得。减阻率计算公式如下:

[0058][0059]

式中,ηr为减阻率,ts·a为1atm,25℃标准状态下,应用微气泡减阻技术的船模推力,t0为1atm,25℃标准状态下,无喷气状态下的船模推力。ts·a、t0计算方法如上式所示。

[0060]

s5、工业控制计算机以维持实时推功率最小为目标实现对船底气层状态的智能控制;

[0061]

实时推功率由步骤s4计算而得,从试验确定的最佳气流量出发,单向调节气流量喷出大小,若推功率减小则继续同方向调节;若推功率增大,则反向调节气流量大小,直至船模推功率数值稳定在

±

0.5%的变化范围内,即完成船底气流量的智能控制,达到微气泡减阻节能最佳化的设计目的。节能率的计算公式如下所示:

[0062][0063]

式中η

p

为船模航行过程中的实时节能率,p

s.a

为1atm,25℃标准状态下,应用微气泡减阻技术的船模推功率,ps为1atm,25℃标准状态下,不喷气状态下的船模推功率。pa为1atm,25℃标准状态下,喷出气体的能量消耗,其计算公式如下所示:

[0064][0065]

在上式中,q

s.a

为1atm,25℃下空气的满标度流量;ε为气源产生的效率;n为多方过程中的多方指数,设定为1.4,相对应为等熵过程;p0为标准情况下的大气压力;p1为气体运

输过程中的气体压力。上式中的p1计算方式如下:

[0066]

p1=p0+ρs·g·

d+δp

ꢀꢀꢀ

(7)

[0067]

在上式中,ρs为海水15℃时的密度;g为重力加速度,取值为9.8m/s2;d为吃水深度,此处取实验船模的吃水200mm;δp为由于管道运输导致的压力差,其取值为0.1bar。

[0068]

本发明的优选实施例1,采用了反馈控制的方法,试验开始前,根据实时航态设置一个数据库中最佳气流量,而后以当前节能率作为输入量,记为η

p1

,开始反馈调节过程;气体流量计每次以最小量程的气流量对喷出气流量进行调节,并计算调节后、达到稳定的节能率大小,记为η

p2

;而后比较调节前后的节能率η

p1

、η

p2

大小,若η

p1

、η

p2

的相差大于

±

0.5%,则继续对气流量进行调节,并计算新的η

p2

大小;若η

p1

、η

p2

的相差小于

±

0.5%,则认为船模的节能率已达到最佳状态,并结束反馈调节过程,直至下次航态发生变化。

[0069]

η

p1

、η

p2

的计算过程如下:

[0070][0071]

上式中,p

s.a

为1atm,25℃标准状态下,应用微气泡减阻技术的船模推功率,ps为1atm,25℃标准状态下,不喷气状态下的船模推功率。pa为1atm,25℃标准状态下,喷出气体的能量消耗,其计算公式如下所示:

[0072][0073]

在上式中,q

s.a

为1atm,25℃下空气的满标度流量;ε为气源产生的效率;n为多方过程中的多方指数,设定为1.4,相对应为等熵过程;p0为标准情况下的大气压力;p1为气体运输过程中的气体压力。上式中的p1计算方式如下:

[0074]

p1=p0+ρs·g·

d+δp

ꢀꢀꢀ

(7)

[0075]

在上式中,ρs为海水15℃时的密度;g为重力加速度,取值为9.8m/s2;d为吃水深度,此处取实验船模的吃水200mm;δp为由于管道运输导致的压力差,其取值为0.1bar。

[0076]

本发明的优选实施例2,船模试验开始后,首先启动船载的工业控制计算机,而后上电、启动气体流量计。根据试验数据库,以当前航态下记录最佳节能率的喷出气流量大小设置为初始气流量;气体流量计获取当前喷出气流量大小,并进行反馈,若设置于反馈一致则继续后续操作。工业控制计算机根据螺旋桨动力测试仪的采集数据与船模的实时航态计算航模的实时推功率,并以推功率、喷气消耗功率计算船模的实时节能率,记为η

p1

。

[0077]

气体流量计在当前气流量大小的基础上,增加一个最小量程的气流量。待推功率大小稳定后,计算当前状态下的节能率大小,记为η

p2

;比较η

p1

、η

p2

的大小,若η

p2

相较于η

p1

,增大超过0.5%,则继续增大喷出船底的气流量大小,将原η

p2

记为η

p1

,稳定后计算新的η

p2

,重新进行节能率的比较;若η

p2

相较于η

p1

,减少超过-0.5%,则减小一个最小量程的气流量,将原η

p2

记为η

p1

,稳定后计算新的η

p2

,重新进行节能率的比较;若η

p2

相较于η

p1

变化率小于

±

0.5%,则等待下次航态改变。若后续航态发生改变则重新设置气流量,并继续气流量寻优的操作。若航态未发生变化,则继续判断航态改变与否;若航程结束,则结束寻优控制流程。

[0078]

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员

在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1