一种面向模具热处理准时与节能生产的动态批调度方法

1.本发明涉及生产调度技术领域,特别是一种面向模具热处理准时与节能生产的动态批调度方法。

背景技术:

2.热处理加工作为模具制造中一道重要的工艺过程,也是一类典型的批处理工序。模具的热处理生产是严重影响模具生产进度与制造成本的关键工序。绝大部分的模具在粗加工和精加工之间需要进行热处理,这是保证模具性能的重要工艺,直接影响模具的精度、强度、工作寿命和制造成本。而在实际生产中,模具制造常在热处理环节被延误,因此热处理往往成为模具制造的瓶颈,极大影响着模具生产的准时性和节能性。从生产管理控制的角度来看(不同于改进热处理工艺或购置新设备),通过优化模具热处理的批调度方案,从而提高模具生产线的运作效率有着重要的现实意义。

3.但是,模具热处理生产在实际上却难以控制,其中存在多方面的难题:1)加工任务之间存在较大的差异性。在热处理过程中,不同材质的零件需要加热到不同的临界温度,所需的冷却时间也不同。这种对热处理工艺需求的差异导致工件之间不能随意组批,因此模具热处理任务属于典型的不相容多工件族类型,并且同一工件族内的任务也存在着重量、交货期和重要程度的差异。

4.2)加工任务到达时间具有较高的动态不确定性。不同于静态的批调度问题,加工任务并非在零时刻同时到达,致使模具热处理单元的加工任务具有动态到达性,因此模具热处理生产控制也是一类动态批调度问题,在调度时刻不仅要考虑已有任务,还需要考虑即将到达的任务。

5.3)企业常用外协加工方式以缓解产需矛盾。模具企业因订单到达往往不遵循均匀分布,为保证模具的交货期尽量得到满足,在车间实际生产超出负荷时,经常采用外协决策,将部分可能拖期的工件交付其他企业生产,这种外协决策进一步增大了热处理管控的复杂性。

6.4)多优化目标,模具热处理生产既是一道制约交货期的关键工序,也是一道高能耗工序,因此对其调度的优化目标不应仅满足于最优化完成时间,还应兼顾节能的生产目标,模具的热处理批调度研究应该是面向节能与准时制造的。正是因为这四个主要的现实特点,使得模具热处理生产往往难以得到有效控制。

技术实现要素:

7.针对上述缺陷,本发明的目的在于提出一种面向模具热处理准时与节能生产的动态批调度方法,以解决现有热处理车间中难以按期交货以及外协加工以及内部加工难以平衡的问题。

8.为达此目的,本发明采用以下技术方案:一种面向模具热处理准时与节能生产的动态批调度方法,包括以下步骤:

9.周期性获取待热处理工件信息;

10.根据待热处理工件信息中的滚动周期,在滚动周期内的部分工件作为外协工件;

11.剩余的工件在热车间上进行上机的在线调度。

12.优选的,获取外协工件的步骤如下:

13.通过待热处理工件信息构建出滚动调度的数学模型;

14.通过m-gep算法对滚动调度的数学模型进行求解,得到外协工件的排产方案。

15.优选的,构建滚动调度的数学模型的具体步骤如下:

16.从企业的erp上获取得到待热处理工件信息中的模具工件j在企业内部生产的成本pij、外协成本poj以及工件加工的批次数量,计算得到在该滚动周期内的总生产成本以及外协所用的额外成本;

17.根据工件的拖期量和拖期惩罚系数,设置工件的拖期惩罚;

18.根据所述总生产成本预计拖期惩罚,建立最小化拖期惩罚系数和额外成本系数的目标函数;

19.通过解析所述目标函数得到外协工件的排产方案;

20.总生产成本如下所示:

[0021][0022]

滚动周期中额外成本如下所示:

[0023][0024]

其中nb为滚动周期中的工件数量、no为外协工件的数量、n

em

为紧急外协工件的数量、pij为模具工件j在企业内部生产的成本,em_poj为加工时间余量tmj小于外协准备时间t

pre

的情况下将模具零件紧急的外协成本、ord_poj为工件j满足外协准备时间的情况下的外协成本;

[0025]

所述拖期惩罚如下所示:

[0026][0027]

其中jb为批次b中包含的所有工件集合、为批次b中工件j的拖期量、为批次b中工件j的拖期惩罚系数;

[0028]

所述目标函数如下所示:

[0029][0030]

extra-cost为滚动周期中额外成本,extra-cost为总生产成本、max-twk为最大的批次拖期惩罚、bn为一个生产周期中的热处理炉加工的批次数量。

[0031]

优选的,通过m-gep算法对滚动调度的数学模型进行求解具体如下:

[0032]

步骤s1:初始化m-gep中的个体与种群,以外协计划与热车间的排产方案作为m-gep中的个体,以多个外协计划和多个热车间的排产方案作为m-gep中的种群;

[0033]

其中m-gep算法中,每一个个体代表一个的调度方案,其中关于外协计划与热车间

的排产方案的决策信息存储于染色体,其中染色体包含两类基因:组批基因和结构基因,其中组批基因的编码决定了工件的组批规则,结构基因编码则决定了批次的上机顺序;

[0034]

步骤s2:对个体的染色体进行解码,其中包括组批基因解码与结构基因解码;

[0035]

其中所述组批基因解码为计算工件的优先级,选出外协任务集并将剩余任务集组批;

[0036]

所述结构基因解码为调整批次上机顺序;

[0037]

步骤s3:获取每一个个体在目标函数的倒数作为个体的适应度值;

[0038]

步骤s4:判断当前是否达到最大进化代数,若是,则输出适应度值最高的个体作为外协工件的排产方案;若否,则进化代数+1,并选出应度值最高的个体进入下一代的种群中,并采用轮盘赌算法从父代种群选取n-2个个体进入到下一代的种群,其中n为父代的种群个数;

[0039]

步骤s5:对种群中的个体染色体进行遗传操作,其中遗传操作包括基因变异、插串以及染色体交叉重组,重复步骤s2~s5。

[0040]

优选的,所述染色体由头部片段和尾部片段组成,其中头部片断由函数符和终止符共同构成或只由函数符构成,所述尾部片段由终止符构成;

[0041]

其中函数符为{+,-,

×

,%}四则运算符号,其中%为保护性除法,当除数为0时,返回值为1;

[0042]

终止符为工件的属性;

[0043]

头部片断与尾部片段存在如下关系:lt=lh+1,lt为尾部片段长度,lh为头部片断的长度。

[0044]

优选的,工件在热车间上进行上机的在线调度过程如下:

[0045]

步骤a1:当热处理车间的热处理机转入空闲状态或有新工件到达空闲热处理机时,记录当前时刻为tnow,并针对当前的工件任务i建立其预测时间窗[tnow,tnow+law];

[0046]

步骤a2:将在tnow时刻已经达到预测时间窗的若干工件任务组成任务集j

nt

,并选择任务集jnt中的任意工件任务构建lab方案,其中任意工件任务所组合后的总质量小于热处理机的额定载重,每一个工件任务对应构建一个lab方案;

[0047]

步骤a3:判断下一工件任务i+1的任务时间长度是否超出预测时间窗的时间长度,若否,则使用下一个工件i+1的到达热处理机的时间更新所述当前时刻tnow,若是则从构建的lab方案中选出工件任务中单一工件的最优的lab方案,并将所有的单一工件的最优的lab方案的合集记为集合i

*

;

[0048]

步骤a4:在集合i

*

中选择出最优的lab方案,记做最终lab方案并作为热处理机的上机方案,并判断最终lab方案是否在当前时刻在热处理机进行上机操作,若是,则热处理机立即对最终lab方案的工件进行热处理加工,若否,则待热处理机进入空闲后,立刻加工最终lab方案的工件。

[0049]

优选的,所述步骤a2中构建的lab方案具体如下:

[0050][0051]

其中γ为目标权重系数、dj为任务集j

nt

中工件j的交货期、为任务集j

nt

所

有工件中的最小交货期、为任务集j

nt

所有工件中的最大交货期、wj为任务集j

nt

中工件j的重量、为任务集j

nt

中工件的平均重量、为任务集j

nt

中工件重量与平均重量的最大差值。

[0052]

优选的,所述步骤a3中获取单一工件的最优的lab方案的具体步骤如下:

[0053]

将lab方案代入至评价函数中,获取在lab方案中评价函数值最小的工件lab方案作为单一工件的最优的lab方案;

[0054]

其中评价函数如下:

[0055][0056]

其中γ为目标权重系数、i

wti

为lab方案i的加权拖期指数、min(i

wti

)是所有lab方案中最小的加权拖期指数;max(i

wti

)是所有lab方案中最大的加权拖期指数;i

eei

为lab方案i的能耗指数、min(i

eei

)是所有lab方案中最小的能耗指数;max(i

eei

)是所有lab方案中最大的加权拖期指。

[0057]

优选的,获取最终lab方案的公式如下:

[0058][0059]

其中i*为集合i

*

中lab方案,j

i*

表示集合i

*

中所有工件集合,ji′

*

表示非集合i

*

中所有工件集合,表示在集合j

i*

中第j个工件的拖期惩罚系数,表示在集合j

i*

中第j个工件的拖期量,表示在集合ji′

*

中第j

′

个工件的拖期量,为工件j

′

的热处理完成时间,,表示集合ji′

*

中第j

′

个工件的热处理交货期,n

i*

表示集合j

i*

中工件的数量,ni′

*

表示非集合ji′

*

中工件的数量;

[0060]

其中

[0061]

表示j

′

中工件的平均热处理时间,w表示热处理机的限载重量,表示集合ji′

*

中工件j

′

的重量,表示集合ji′

*

可组成的批次数,表示集合ji′

*

中工件任务的平均加工时间;

[0062]

获取最小m(i*)值的lab方案作为最终lab方案。

[0063]

上述技术方案中的一个技术方案具有如下优点或有益效果:本发明提出具有前摄性的周期性滚动调度,将动态调度问题按时间轴依次分解为一系列确定性子问题,并制定周期内的工件外协计划和预调度方案,均衡了短期内热处理车间的生产负荷;从而得到未来一段时期的热处理生产计划,制定可靠的外协决策,实现了生产计划的前摄性。

附图说明

[0064]

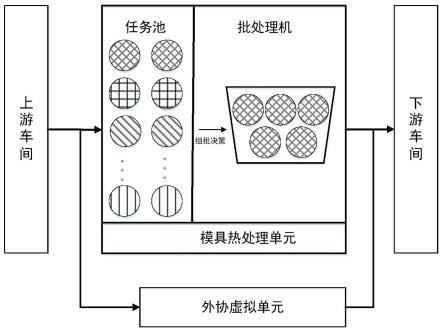

图1是本发明的一个实施例的结构示意图。

[0065]

图2是本发明的一个实施例的组批基因解码流程图。

[0066]

图3是本发明的一个实施例的基因解码流程图。

[0067]

图4是本发明的一个实施例的基因突变示意图。

[0068]

图5是本发明的一个实施例的交叉重组示意图。

[0069]

图6是本发明的一个实施例的lab方案构建流程图。

具体实施方式

[0070]

下面详细描述本发明的实施方式,实施方式的示例在附图中示出,其中,相同或类似的标号自始至终表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

[0071]

在本发明的实施方式的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本发明的实施方式的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0072]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0073]

如图1~6所示,一种面向模具热处理准时与节能生产的动态批调度方法,包括以下步骤:

[0074]

周期性获取待热处理工件信息;

[0075]

根据待热处理工件信息中的滚动周期,在滚动周期内的部分工件作为外协工件;

[0076]

剩余的工件在热车间上进行上机的在线调度。

[0077]

本发明针对热处理生产管控问题,做了两方面的研究:一是外协工件的选取,二是热处理车间实时的上机决策。这两方面的研究彼此并不独立,外协工件的选取有着均衡车间生产负荷的作用,对工件的实时上机的决策有着直接的影响。考虑到模具热处理生产环境的不确定性和多优化目标,本文提出了分层调度机制。在先获取需要进行外协的部分工件,对滚动周期的工件处理量进行干扰,然后在基于剩余的工件进行在线调度,其中外协计划中的工件将不加入在线调度的任务集,其余工件则通过在线调度实现实时控制,完成热处理车间的组批与上机决策。

[0078]

本发明提出具有前摄性的周期性滚动调度,将动态调度问题按时间轴依次分解为一系列确定性子问题,并制定周期内的工件外协计划和预调度方案,均衡了短期内热处理车间的生产负荷;从而得到未来一段时期的热处理生产计划,制定可靠的外协决策,实现了生产计划的前摄性。

[0079]

优选的,获取外协工件的步骤如下:

[0080]

通过待热处理工件信息构建出滚动调度的数学模型;

[0081]

通过m-gep算法对滚动调度的数学模型进行求解,得到外协工件的排产方案。

[0082]

模具热处理生产过程如图1所示,大部分工件从上游工序动态到达热处理车间,经过热处理后转出到下游加工工序。热处理车间主要由两部分组成,一是无容量限制的任务池,二是热处理炉。工件动态到达热处理车间后,首先进入任务池,在上机时刻到来时,进行组批并分批上机,进行热处理之后进入下游工序;小部分工件完成上游工序后进行外协加工,不进入热处理车间,并在外协完成后返回至下游工序,一同完成模具的生产。

[0083]

优选的,构建滚动调度的数学模型的具体步骤如下:

[0084]

从企业的erp上获取得到待热处理工件信息中的模具工件j在企业内部生产的成本pij、外协成本poj以及工件加工的批次数量,计算得到在该滚动周期内的总生产成本以及外协所用的额外成本;

[0085]

在选择外协工件是需要折衷外协的额外成本、拖期惩罚和内部制造成本为生产成本,以生产成本最小化为目标,建立优化模型(及所述目标函数),计算得到外协计划和预调度方案;

[0086]

而位于上层的外协工件选择的滚动调度决策之所以能作用于位于下层剩余的工件的上机决策,其根本原因在于,上下两层均以满足交货期,降低拖期惩罚为优化目标。上层的滚动调度机制在降低未来工件出现拖期可能性的同时,考虑了外协计划所带来的额外生产成本;而下层的在线调度则是在考虑降低工件拖期惩罚的同时,尽可能降低生产能耗。两者有着共同的目标,因此上层滚动决策对下层实时决策有着直接的作用。

[0087]

外协工件的选择其目的是平衡车间生产负荷。若车间生产负荷过大,往往会导致企业订单的交货期延误,为此企业将承受相应的拖期惩罚(赔付违约金)。制定有效的外协策略是降低车间生产负荷的方法,也是调度的主要作用。

[0088]

根据工件的拖期量和拖期惩罚系数,设置工件的拖期惩罚;

[0089]

随着no的增大,车间的生产负荷也会跟着降低,从而降低了企业订单拖期的风险。但同时也增大了extra_cost,造成企业生产利润的折损。因此,外协方案的制定要充分均衡利润和订单拖期风险。

[0090]

根据所述总生产成本预计拖期惩罚,建立最小化拖期惩罚系数和额外成本系数的目标函数;

[0091]

通过解析所述目标函数得到外协工件的排产方案;

[0092]

在实际生产中,额外成本与拖期惩罚之间存在着矛盾关系,外协工件增加一方面可以降低拖期惩罚,另一方面则增加了额外成本。上层调度的需要在两者之间寻找最优,对此,建立最小化拖期惩罚系数和额外成本系数的目标函数。

[0093]

总生产成本如下所示:

[0094][0095]

滚动周期中额外成本如下所示:

[0096][0097]

其中nb为滚动周期中的工件数量、no为外协工件的数量、n

em

为紧急外协工件的数量、pij为模具工件j在企业内部生产的成本,em_poj为加工时间余量tmj小于外协准备时间

t

pre

的情况下将模具零件紧急的外协成本、ord_poj为工件j满足外协准备时间的情况下的外协成本;

[0098]

所述拖期惩罚如下所示:

[0099][0100]

其中jb为批次b中包含的所有工件集合、为批次b中工件j的拖期量、为批次b中工件j的拖期惩罚系数;

[0101]

所述目标函数如下所示:

[0102][0103]

extra-cost为滚动周期中额外成本,extra-cost为总生产成本、max-twk为最大的批次拖期惩罚、bn为一个生产周期中的热处理炉加工的批次数量。

[0104]

基于整个周期内车间生产情况的预测数据进行调度决策,鲁棒性不高是该决策方式面临的重要瓶颈。为提高该决策的鲁棒性,可以分别计算工件的乐观到达时间以及悲观达到时间,得到两个目标函数,并根据两个目标函数制定两个外协的方案。最终将两个外协的方案给予管理层进行决定。

[0105]

优选的,通过m-gep算法对滚动调度的数学模型进行求解具体如下:

[0106]

传统gep算法流程如下:

[0107]

step1:初始化个体和种群;

[0108]

step2:计算个体适应度值;

[0109]

step3:迭代次数+1,并判断是否达到最大迭代次数。若已达到,输出最优解,算法结束;否则继续执行step4;

[0110]

step4:依据个体的适应度值,选择优秀个体组成下一代种群;

[0111]

step5:对选择的优秀个体进行随机的遗传操作。遗传操作包括:染色体基因变异、插串,染色体交叉重组。返回step2。

[0112]

而m-gep是以最小化拖期成本系数和额外成本系数为目标,使用的gep算法。

[0113]

步骤s1:初始化m-gep中的个体与种群,以外协计划与热车间的排产方案作为m-gep中的个体,以多个外协计划和多个热车间的排产方案作为m-gep中的种群;

[0114]

其中m-gep算法中,每一个个体代表一个的调度方案,其中关于外协计划与热车间的排产方案的决策信息存储于染色体,其中染色体包含两类基因:组批基因和结构基因,其中组批基因的编码决定了工件的组批规则,结构基因编码则决定了批次的上机顺序;

[0115]

优选的所述染色体由头部片段和尾部片段组成,其中头部片断由函数符和终止符共同构成或只由函数符构成,所述尾部片段由终止符构成;

[0116]

其中函数符为{+,-,

×

,%}四则运算符号,其中%为保护性除法,当除数为0时,返回值为1;

[0117]

终止符为工件的属性;

[0118]

例如:终止符可以为依次为:到达时间、加工时间余量、重量、交货期、拖期惩罚系数、内部生产利润和外协利润。染色体需要使用多个

组批基因分别对不同工件族的工件进行组批。组批完成后,根据组批完成先后顺序初始化批次上机方案,再由同一个结构基因对批次上机顺序进行调整,在一个实施例中组批基因如下所示:

[0119][0120]

在上述组批基因中工件共来自3个工件族,因此染色体含有3个组批基因。其中,头部片段的长度为4,尾部片段的长度为5。文中,将头部片段和尾部片段分隔开,方便理解。

[0121]

另外在该实施例中结构基因如下所示:

[0122][0123]

头部片断与尾部片段存在如下关系:lt=lh+1,lt为尾部片段长度,lh为头部片断的长度。

[0124]

步骤s2:对个体的染色体进行解码,其中包括组批基因解码与结构基因解码;

[0125]

其中所述组批基因解码为计算工件的优先级,选出外协任务集并将剩余任务集组批;

[0126]

所述结构基因解码为调整批次上机顺序;

[0127]

如图2所示,逐个将工件族的组批基因转化为k-表达式树,采用宽度优先遍历法,即从上到下,从左到右的顺序,将k-表达式树解码成一个优先级计算公式。将工件的属性值代入其工件族所对应的优先级计算公式,即可计算工件的优先级数值。每一个工件族下的工件按优先级从大到小排列,优先级越小,说明该工件的优先级较低,有充足的加工时间余量进行外协安排。

[0128]

如图3所示,所有工件组批完成后,按其组批完成时间初始化批次上机顺序。组批完成时间定义为批次中最晚达到的工件的到达热处理车间的时间。不失一般性的,一些批次尽管组批完成时间较晚,但其加工时间余量却比较小,因此,可以通过结构基因对批次上机顺序进行调整,从而优化排产计划,使外协方案更具鲁棒性。此外,虽然结构基因中允许存在空批次,但空批次其实可以视为热处理用时为0的批次,所以计算得到的批次热处理完工时间与实际计算值相同。

[0129]

步骤s3:获取每一个个体在目标函数的倒数作为个体的适应度值;

[0130]

步骤s4:判断当前是否达到最大进化代数,若是,则输出适应度值最高的个体作为外协工件的排产方案;若否,则进化代数+1,并选出应度值最高的个体进入下一代的种群中,并采用轮盘赌算法从父代种群选取n-2个个体进入到下一代的种群,其中n为父代的种群个数;

[0131]

步骤s5:对种群中的个体染色体进行遗传操作,其中遗传操作包括基因变异、插串以及染色体交叉重组,重复步骤s2~s5。

[0132]

m-gep的遗传操作具体包括基因变异、插串以及染色体交叉重组;

[0133]

m-gep同时对组批基因和结构基因进行遗传操作。通过两种基因的并行进化对个体的组批方案、外协方案和批次上机方案进行调整,使得m-gep的进化能力大大提高,加快

了收敛速度。

[0134]

1)基因变异:

[0135]

如图4所示:m-gep中,组批基因和结构基因都采用变异的遗传算子。

[0136]

对于组批基因的头部片段,其第一个元素只能变异成函数符,头部的其他元素可变异成函数符或终止符,尾部片段上的元素只能变异成终止符。

[0137]

对于结构基因,其头部片段只能变异成函数符,尾部片段不做任何操作。

[0138]

2)插串:

[0139]

本发明中只有组批基因采用遗传算子。由于结构基因的头部片段不能存在终止符,所以结构基因不采用插串算子。

[0140]

插串有两种操作:is插串,ris根插串。

[0141]

is插串:从组批基因的尾部片段选取并复制一个基因片段,长度可以为2或3或4,并将该片段插入到头部片段的第一个元素后的任意位置。头部片段插入基因片段后,将插入点后面的元素后移,删去头部多余的片段,保持头部的长度不变。

[0142]

ris插串:从组批基因的头部第一个元素后的任意位置选取并复制一个基因片段,该基因片段应该含有一个完整式子,将该基因片段插入到头部第一个元素前面,并将头部多余的片段删去,保持头部长度不变。若找不到含有完整式子的基因片段,则该步骤不做任何操作。

[0143]

3)染色体交叉重组:

[0144]

如图5所示:组批基因和结构基因都采用染色体单点交叉遗传算子。

[0145]

染色体交叉重组是破坏能力最强的遗传算子。其破坏力体现在通过简单的交叉操作,却可能生成全新的染色体结构。

[0146]

优选的,工件在热车间上进行上机的在线调度过程如下:

[0147]

如图6所示:步骤a1:当热处理车间的热处理机转入空闲状态或有新工件到达空闲热处理机时,记录当前时刻为tnow,并针对当前的工件任务i(一个工件任务中有多个工件需要执行热处理)建立其预测时间窗[tnow,tnow+law];

[0148]

步骤a2:将在tnow时刻已经达到预测时间窗的若干工件任务组成任务集j

nt

,并选择任务集jnt中的任意工件任务构建lab方案,其中任意工件任务所组合后的总质量小于热处理机的额定载重,每一个工件任务对应构建一个lab方案;

[0149]

步骤a3:判断下一工件任务i+1的任务时间长度是否超出预测时间窗的时间长度,若否,则使用下一个工件i+1的到达热处理机的时间更新所述当前时刻tnow,若是则从构建的lab方案中选出工件任务中单一工件的最优的lab方案,并将所有的单一工件的最优的lab方案的合集记为集合i

*

;

[0150]

步骤a4:在集合i

*

中选择出最优的lab方案,记做最终lab方案并作为热处理机的上机方案,并判断最终lab方案是否在当前时刻在热处理机进行上机操作,若是,则热处理机立即对最终lab方案的工件进行热处理加工,若否,则待热处理机进入空闲后,立刻加工最终lab方案的工件。

[0151]

优选的,所述步骤a2中构建的lab方案具体如下:

[0152][0153]

其中γ为目标权重系数、dj为任务集j

nt

中工件j的交货期、为任务集j

nt

所有工件中的最小交货期、为任务集j

nt

所有工件中的最大交货期、wj为任务集j

nt

中工件j的重量、为任务集j

nt

中工件的平均重量、为任务集j

nt

中工件重量与平均重量的最大差值。

[0154]

优选的,所述步骤a3中获取单一工件的最优的lab方案的具体步骤如下:

[0155]

将lab方案代入至评价函数中,获取在lab方案中评价函数值最小的工件lab方案作为单一工件的最优的lab方案;

[0156]

其中评价函数如下:

[0157][0158]

其中i

wti

为lab方案i的加权拖期指数、min(i

wti

)是所有lab方案中最小的加权拖期指数;max(i

wti

)是所有lab方案中最大的加权拖期指数;i

eei

为lab方案i的能耗指数、min(i

eei

)是所有lab方案中最小的能耗指数;max(i

eei

)是所有lab方案中最大的加权拖期指。

[0159]

优选的,获取最终lab方案的公式如下:

[0160][0161]

其中i*为集合i

*

中lab方案,j

i*

表示集合i

*

中所有工件集合,j

′

i*

表示非集合i

*

中所有工件集合,表示在集合j

i*

中第j个工件的拖期惩罚系数,表示在集合j

i*

中第j个工件的拖期量,表示在集合j

′

i*

中第j

′

个工件的拖期量,为工件j

′

的热处理完成时间,,表示集合j

′

i*

中第j

′

个工件的热处理交货期,n

i*

表示集合j

i*

中工件的数量,n

′

i*

表示非集合j

′

i*

中工件的数量;

[0162]

其中

[0163]

表示j

′

中工件的平均热处理时间,w表示热处理机的限载重量,表示集合j

′

i*

中工件j

′

的重量,表示集合j

′

i*

可组成的批次数,表示集合j

′

i*

中工件任务的平均加工时间;

[0164]

获取最小m(i*)值的lab方案作为最终lab方案。

[0165]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0166]

尽管上面已经示出和描述了本发明的实施方式,可以理解的是,上述实施方式是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施实施进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1