一种LCP膜产品生产控制方法及系统与流程

一种lcp膜产品生产控制方法及系统

技术领域

1.本公开涉及薄膜生产加工技术领域,具体涉及一种lcp膜产品生产控制方法及系统。

背景技术:

2.lcp薄膜是芳香族热塑性聚酯,一种新型特种工程塑料,它具有低吸湿性,高耐化性,高阻气性的特点,属于低介电常数和低介电损耗因子的介电材料。

3.目前,现有技术中存在由于没有根据实时产品质量进行生产设备参数的反馈调节控制,进而导致生产出的薄膜厚度不均匀,质量不合格,影响薄膜应用的技术问题。

技术实现要素:

4.本公开提供了一种lcp膜产品生产控制方法及系统,用以解决现有技术中存在的由于没有根据实时产品质量进行生产设备参数的反馈调节控制,进而导致生产出的薄膜厚度不均匀,质量不合格,影响薄膜应用的技术问题。

5.根据本公开的第一方面,提供了一种lcp膜产品生产控制方法,包括:获取目标产品的订单信息并进行信息解析,获得生产工艺流程数据和生产需求信息;根据所述生产工艺流程获得生产标签集合,利用所述生产标签集合对所述目标产品进行标识;根据所述生产需求信息获取多个检测指标,得到检测指标集合;根据所述检测指标集合对预设时间窗口内生产的产品进行质量检测,获得异常质量检测结果集合;根据所述异常质量检测结果集合中的所述生产标签集合进行对应设备的实时产品采集,根据实时产品采集结果生成反馈控制参数;根据所述反馈控制参数调节设备参数,进行lcp膜产品的生产控制。

6.根据本公开的第二方面,提供了一种lcp膜产品生产控制系统,包括:信息解析模块,所述信息解析模块用于获取目标产品的订单信息并进行信息解析,获得生产工艺流程数据和生产需求信息;产品标识模块,所述产品标识模块用于根据所述生产工艺流程获得生产标签集合,利用所述生产标签集合对所述目标产品进行标识;检测指标获取模块,所述检测指标获取模块用于根据所述生产需求信息获取多个检测指标,得到检测指标集合;质量检测模块,所述质量检测模块用于根据所述检测指标集合对预设时间窗口内生产的产品进行质量检测,获得异常质量检测结果集合;反馈控制参数生成模块,所述反馈控制参数生成模块用于根据所述异常质量检测结果集合中的所述生产标签集合进行对应设备的实时产品采集,根据实时产品采集结果生成反馈控制参数;生产控制模块,所述生产控制模块用于根据所述反馈控制参数调节设备参数,进行lcp膜产品的生产控制。

7.根据本公开的第三方面,提供了一种电子设备,包括:

8.至少一个处理器;以及

9.与所述至少一个处理器通信连接的存储器;其中,

10.所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述至少一个处理器执行,以使所述至少一个处理器能够执行第一方面所述的方法。

11.根据本公开采用的一种lcp膜产品生产控制方法,获取目标产品的订单信息并进行信息解析,获得生产工艺流程数据和生产需求信息;根据所述生产工艺流程获得生产标签集合,利用所述生产标签集合对所述目标产品进行标识;根据所述生产需求信息获取多个检测指标,得到检测指标集合;根据所述检测指标集合对预设时间窗口内生产的产品进行质量检测,获得异常质量检测结果集合;根据所述异常质量检测结果集合中的所述生产标签集合进行对应设备的实时产品采集,根据实时产品采集结果生成反馈控制参数;根据所述反馈控制参数调节设备参数,进行lcp膜产品的生产控制。本公开通过获取目标产品的生产工艺流程数据和生产需求信息,对目标产品进行标识,根据所述检测指标集合对预设时间窗口内生产的产品进行质量检测,获得异常质量检测结果集合,根据异常质量检测结果集合中进行对应设备的实时产品采集,进而根据实时产品采集结果生成反馈控制参数,进行lcp膜产品的生产控制达到提高控制的效率和控制准确性,提高产品生产质量的技术效果。

12.应当理解,本部分所描述的内容并非旨在标识本公开的实施例的关键或重要特征,也不用于限制本公开的范围。本公开的其它特征将通过以下的说明书而变得容易理解。

附图说明

13.为了更清楚地说明本公开或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

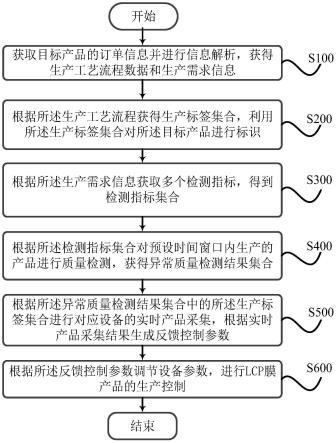

14.图1为本发明实施例提供的一种lcp膜产品生产控制方法的流程示意图;

15.图2为本发明实施例中获得异常质量检测结果集合的流程示意图;

16.图3为本发明实施例中获得实时产品采集结果的流程示意图;

17.图4为本发明实施例提供的一种lcp膜产品生产控制系统的结构示意图;

18.图5为本发明实施例提供的一种电子设备的结构示意图。

19.附图标记说明:信息解析模块11,产品标识模块12,检测指标获取模块13,质量检测模块14,反馈控制参数生成模块15,生产控制模块16,电子设备800,处理器801,存储器802,总线803。

具体实施方式

20.以下结合附图对本公开的示范性实施例做出说明,其中包括本公开实施例的各种细节以助于理解,应当将它们认为仅仅是示范性的。因此,本领域普通技术人员应当认识到,可以对这里描述的实施例做出各种改变和修改,而不会背离本公开的范围和精神。同样,为了清楚和简明,以下的描述中省略了对公知功能和结构的描述。

21.为了解决现有技术中存在的由于没有根据实时产品质量进行生产设备参数的反馈调节控制,进而导致生产出的薄膜厚度不均匀,质量不合格,影响薄膜应用的技术问题,本公开的发明人经过创造性的劳动,得到了本公开的一种lcp膜产品生产控制方法及系统。

22.实施例一

23.图1为本技术实施例提供的一种lcp膜产品生产控制方法图,如图1所示,所述方法

包括:

24.步骤s100:获取目标产品的订单信息并进行信息解析,获得生产工艺流程数据和生产需求信息;

25.具体而言,目标产品是需要进行生产控制的lcp薄膜,获取目标产品的订单信息并进行信息解析,获得生产工艺流程数据和生产需求信息,生产工艺流程数据包括目标产品在生产过程中的各个环节,及其生产设备,生产需求信息是需要的产品尺寸、质量标准等信息,包括lcp薄膜厚度、lcp薄膜宽度等信息。

26.步骤s200:根据所述生产工艺流程获得生产标签集合,利用所述生产标签集合对所述目标产品进行标识;

27.具体而言,根据生产工艺流程获得生产标签集合,就是在产品生产过程中,根据生产工艺流程中的各个环节,确定生产标签中的纵向流程标签和横向设备标签,就是根据同一生产工艺的不同加工设备,进行设备标签添加,示例如,由于生产产品数量很多,可能同时需要三条lcp流延型生产线,三条lcp流延型生产线各有一套生产设备,定位产品是由哪条生产线上的那个设备生产出来的,从而获取生产标签集合,利用生产标签集合对目标产品进行标识

28.步骤s300:根据所述生产需求信息获取多个检测指标,得到检测指标集合;

29.具体而言,检测指标是用于对产品质量进行检测的参考指标,生产需求信息包含了需要生产的产品的尺寸、质量标准等信息,就可以根据生产需求信息,确定质量检测时的检测指标,获取多个检测指标得到检测指标集合,检测指标集合包含lcp薄膜宽度,lcp薄膜厚度,膜厚偏差,支撑基材等。

30.步骤s400:根据所述检测指标集合对预设时间窗口内生产的产品进行质量检测,获得异常质量检测结果集合;

31.具体而言,预设时间窗口是指一段连续的时间,可以根据实际情况自行设定,根据检测指标集合对预设时间窗口内生产的产品进行质量检测,获得异常质量检测结果集合,示例如,预设时间窗口设为上午10:00-10:30,根据检测指标集合中的检测指标就对上午10:00-10:30这段时间内生产出的所有产品进行质量检测,任意一项指标不合格,都认为是异常质量检测结果。

32.其中,所述对预设时间窗口内生产的所述目标产品进行质量检测,获得异常质量检测结果集合,如图2所示,本技术实施例步骤s400还包括:

33.步骤s410:根据所述检测指标集合对预设时间窗口内生产的产品进行质量检测,得到初始质量检测结果集合,其中,所述初始质量检测结果集合含有时间标识;

34.步骤s420:根据所述时间标识对所述初始质量检测结果进行排序,得到排序结果;

35.步骤s430:提取所述排序结果中时间标识连续的初始质量检测结果,得到多个连续检测结果集合,其中,所述多个连续检测结果集合具有对应的多个连续时长标识;

36.步骤s440:判断所述多个连续时长标识是否满足预设连续时长阈值,若是,则将满足的多个连续检测结果集合设定为所述异常质量检测结果集合。

37.具体地,根据检测指标集合对预设时间窗口内生产的产品进行质量检测,得到初始质量检测结果集合,其中,初始质量检测结果集合含有时间标识,初始质量检测结果集合包含质量检测不合格的产品,初始质量检测结果都有其对应的生产时间,根据生产时间,对

初始质量检测结果集合中的不合格产品进行时间标识,根据时间标识,按照生产时间的先后顺序,对初始质量检测结果进行排序,得到排序结果,提取排序结果中时间标识连续的初始质量检测结果,得到多个连续检测结果集合,其中,多个连续检测结果集合具有对应的多个连续时长标识,简单来说,提取的多个初始质量检测结果集合中包含多个连续检测结果,每一个连续检测结果的生产时间是连续的,多个连续时长标识是多个连续检测结果集合对应的一段生产时间,比如从上午10:00到上午10:05的一段时间,那么该初始质量检测结果对应的时间标识就是连续的5分钟,进而判断多个连续时长标识是否满足预设连续时长阈值,预设连续时长阈值是根据实际情况自行设定的,比如,大于5分钟或者10分钟,如果多个连续时长标识满足预设连续时长阈值,说明此时的不合格产品不是偶然因素引起的,而是由于生产设备问题引起的,将满足预设连续时长阈值的多个连续检测结果集合设定为异常质量检测结果集合,通过对连续生产的异常产品进行提取,排除产品不合格的偶然性,确定产品质量异常的原因。

38.其中,所述将满足的多个连续检测结果集合设定为所述异常质量检测结果集合,本技术实施例步骤s440还包括:

39.步骤s441:遍历采集所述异常质量检测结果集合的多个连续检测结果集合中的质量异常类型,得到多个质量异常类型集合;

40.步骤s442:分别统计所述多个质量异常类型集合中的异常类型数量,得到多个异常类型数量集合;

41.步骤s443:判断所述多个异常类型数量集合是否满足预设阈值,若是则将其对应的多个连续检测结果集合从所述异常检测结果集合中剔除。

42.具体地,遍历采集异常质量检测结果集合的多个连续检测结果集合中的质量异常类型,质量异常类型包括薄膜厚度不均匀,凝结点、凹凸点、辊印、孔洞、折痕、杂质、褶皱等,进而得到多个质量异常类型集合,每一个连续检测结果集合可能对应多种质量异常类型,多个连续检测结果集合就对应多个质量异常类型集合,分别统计多个质量异常类型集合中的异常类型数量,从而得到多个异常类型数量集合,判断多个异常类型数量集合是否满足预设阈值,预设阈值是自行设定的一个异常类型数量阈值,如果多个异常类型数量集合满足预设阈值,则将其对应的多个连续检测结果集合从异常检测结果集合中剔除,这是为了从异常类型数量的角度判断是否是偶然误差,异常类型少,表明质量不合格的影响因素是比较单一的,容易进行控制;异常类型多,说明质量不合格可能受到多个工序的影响,不易控制,因此进行剔除,从而提高了控制的效率和控制准确性。

43.步骤s500:根据所述异常质量检测结果集合中的所述生产标签集合进行对应设备的实时产品采集,根据实时产品采集结果生成反馈控制参数;

44.其中,所述根据所述异常质量检测结果集合中的所述生产标签集合进行对应设备的实时产品采集,如图3所示,本技术实施例步骤s500还包括:

45.步骤s510:提取所述异常质量检测结果集合中对应的所述目标产品的目标生产标签集合,其中,所述目标生产标签集合包括纵向流程标签和横向设备标签;

46.步骤s520:根据所述横向设备标签确定多个异常设备,得到异常设备集合;

47.步骤s530:根据所述异常质量检测结果集合中的异常类型结合所述纵向流程标签,得到异常流程节点集合;

48.步骤s540:根据所述异常设备集合和所述异常流程节点集合进行实时产品采集,得到所述实时产品采集结果。

49.具体地,提取异常质量检测结果集合中对应的目标产品的目标生产标签集合,这里的目标生产标签集合与步骤s200中的生产标签集合是一致的,只是目标生产标签集合特指与异常质量检测结果集合对应的产品的生产标签,其中,目标生产标签集合包括纵向流程标签和横向设备标签,纵向流程标签是指不合格产品所属的生产流程,横向设备标签则是指不合格产品的生产设备,根据横向设备标签确定多个异常设备,得到异常设备集合,异常设备集合包含多个生产出不合格产品的生产设备,根据异常质量检测结果集合中的异常类型结合纵向流程标签,得到异常流程节点集合,异常流程节点集合包含生产出不合格产品的流程节点,根据异常设备集合和异常流程节点集合进行实时产品采集,换句话说,就是采集异常设备和异常流程节点当下实时生产出的产品,进而得到实时产品采集结果。

50.其中,所述根据实时产品采集结果生成反馈控制参数,本技术实施例步骤s540之后还有步骤s550,本技术实施例步骤s550还包括:

51.步骤s551:根据所述检测指标集合对所述实时产品采集结果进行质量检测,得到实时质量检测结果;

52.步骤s552:基于所述检测指标集合根据大数据提取标准值,得到指标标准值参数集合;

53.步骤s553:根据所述实时质量检测结果和所述指标标准值参数集合进行质量评价,得到质量差异评价结果,其中,所述质量差异评价结果包括指标差异值;

54.步骤s554:根据所述质量差异评价结果进行趋势分析,得到趋势分析结果和所述指标差异值生成所述反馈控制参数。

55.具体地,检测指标集合包含lcp薄膜宽度、lcp薄膜厚度、膜厚偏差、支撑基材等,根据检测指标集合中包含的检测指标对实时产品采集结果进行质量检测,检测lcp薄膜宽度、lcp薄膜厚度、膜厚偏差、支撑基材等,进而得到实时质量检测结果,基于检测指标集合,根据大数据提取标准值,标准值就是在产品质量合格的情况下的各种检测指标的具体数值,进而得到指标标准值参数集合,指标标准值参数集合包括质量合格产品的lcp薄膜宽度、lcp薄膜厚度、膜厚偏差、支撑基材等参数值,根据实时质量检测结果和指标标准值参数集合进行质量评价,得到质量差异评价结果,其中,质量差异评价结果包括指标差异值,简单来说,就是对比实时质量检测结果和指标标准值参数集合中同一指标的参数差异值,比如,对比实时质量检测结果中的薄膜的厚度和宽度和指标标准值参数集合中的薄膜的厚度和宽度,得到指标差异值,从而获取质量差异评价结果,当然,质量差异评价结果中包含多个指标差异值,根据质量差异评价结果进行趋势分析,趋势分析就是确定指标差异值的变化方向,是大于指标标准值参数,还是小于指标标准值参数,得到趋势分析结果,根据趋势分析结果和指标差异值生成反馈控制参数,换句话说,根据趋势分析结果确定反馈控制参数的调整方向,往大调整还是往小调整,然后根据指标差异值确定调整的具体数值,进而得到准确的反馈控制参数,反馈控制参数即为生产设备的反馈调整参数,基于此,便于后续根据反馈控制参数,进行lcp膜产品的生产控制,提高lcp膜产品的质量。

56.其中,本技术实施例步骤s554还包括:

57.步骤s5541:获取所述异常设备集合的历史生产加工数据、历史异常类型和历史反

馈控制参数,得到历史数据集;

58.步骤s5542:利用所述历史数据集,基于bp神经网络构建反馈控制模型;

59.步骤s5543:将所述实时产品采集结果输入所述反馈控制模型中,输出优化反馈控制参数;

60.步骤s5544:根据所述优化反馈控制参数对所述反馈控制参数进行优化。

61.具体地,获取异常设备集合的历史生产加工数据、历史异常类型和历史反馈控制参数,得到历史数据集,历史数据集即为在过去的某一段时间内产生的数据,历史生产加工数据就是异常设备集合在过去一段时间内的设备加工参数、历史异常类型就是异常设备集合在过去一段时间内出现过的异常类型,历史反馈控制参数就是异常设备集合在过去一段时间内的反馈控制参数,历史异常类型和历史反馈控制参数与前述的异常类型和反馈控制参数代表的意义是一样的,只是历史异常类型和历史反馈控制参数是异常设备集合在过去一段时间内的数据,利用历史数据集,基于bp神经网络构建反馈控制模型,将实时产品采集结果输入反馈控制模型中,输出优化反馈控制参数,根据优化反馈控制参数对反馈控制参数进行优化,使得生成的反馈控制参数更加准确。

62.具体地,反馈控制模型是基于bp神经网络,通过历史数据集进行训练得到的,可以将历史数据集随机划分为两部分,分为训练数据集和测试数据集。基于训练数据集、测试数据集对反馈控制模型进行训练、测试,反馈控制模型构建过程为:将训练数据集中每一组训练数据输入反馈控制模型,通过这组训练数据对应的历史生产加工数据、历史异常类型和历史反馈控制参数,进行反馈控制模型的输出调整,当反馈控制模型的输出结果与历史反馈控制参数一致,则当前组训练结束,将训练数据集中全部的训练数据均训练结束,则反馈控制模型训练完成。

63.为了保证反馈控制模型的准确性,可以通过测试数据集进行反馈控制模型的测试处理,可以根据实际情况,设置一个预设准确率,当测试数据集的测试准确率满足预设准确率时,模型训练完成,举例而言,测试准确率可以设定为80%,当测试数据集的测试准确率满足80%时,则反馈控制模型构建完成,否则,需要重新训练模型。

64.将实时产品采集结果输入反馈控制模型,输出优化反馈控制参数,对反馈控制参数进行优化,提高控制的效率和控制准确性。

65.步骤s600:根据所述反馈控制参数调节设备参数,进行lcp膜产品的生产控制。

66.具体而言,根据反馈控制参数调节设备参数,进行lcp膜产品的生产控制,提高控制的效率和控制准确性,提高生产产品的质量。

67.其中,本技术实施例步骤s700还包括:

68.步骤s710:获取所述目标产品的生产环境数据,得到环境数据集;

69.步骤s720:获取车间生产环境要求,得到生产环境指标数据集;

70.步骤s730:判断所述环境数据集是否满足所述生产环境指标数据集,若否,获得预警信息,并将所述预警信息发送至工作人员。

71.具体而言,获取目标产品的生产环境数据,得到环境数据集,环境数据集包括生产车间的温度、湿度等环境信息,获取车间生产环境要求,车间生产环境要求即为进行目标产品生产时需要的环境要求,得到生产环境指标数据集,生产环境指标数据集与环境数据集对应的,只是数值可能会有差异,判断环境数据集是否满足生产环境指标数据集,换句话

说,就是判断环境数据集和生产环境指标数据集是否相同,如果不相同,就说明目标产品的生产环境不满足车间生产环境要求,可能会导致产品不合格,获得预警信息,预警信息是对车间环境的预警,将预警信息发送至工作人员,提醒工作人员调整生产环境,以保证产品的质量。

72.基于上述分析可知,本公开提供了一种lcp膜产品生产控制方法,在本实施例中,通过获取目标产品的生产工艺流程数据和生产需求信息,对目标产品进行标识,根据所述检测指标集合对预设时间窗口内生产的产品进行质量检测,获得异常质量检测结果集合,根据异常质量检测结果集合中进行对应设备的实时产品采集,进而根据实时产品采集结果生成反馈控制参数,进行lcp膜产品的生产控制达到提高控制的效率和控制准确性,提高产品生产质量的技术效果。

73.实施例二

74.基于与前述实施例中一种lcp膜产品生产控制方法同样的发明构思,如图4所示,本技术还提供了一种lcp膜产品生产控制系统,所述系统包括:

75.信息解析模块11,所述信息解析模块11用于获取目标产品的订单信息并进行信息解析,获得生产工艺流程数据和生产需求信息;

76.产品标识模块12,所述产品标识模块12用于根据所述生产工艺流程获得生产标签集合,利用所述生产标签集合对所述目标产品进行标识;

77.检测指标获取模块13,所述检测指标获取模块13用于根据所述生产需求信息获取多个检测指标,得到检测指标集合;

78.质量检测模块14,所述质量检测模块14用于根据所述检测指标集合对预设时间窗口内生产的产品进行质量检测,获得异常质量检测结果集合;

79.反馈控制参数生成模块15,所述反馈控制参数生成模块15用于根据所述异常质量检测结果集合中的所述生产标签集合进行对应设备的实时产品采集,根据实时产品采集结果生成反馈控制参数;

80.生产控制模块16,所述生产控制模块16用于根据所述反馈控制参数调节设备参数,进行lcp膜产品的生产控制。

81.进一步而言,所述系统还包括:

82.初始质量检测结果获取模块,所述初始质量检测结果获取模块用于根据所述检测指标集合对预设时间窗口内生产的产品进行质量检测,得到初始质量检测结果,其中,所述初始质量检测结果集合含有时间标识;

83.初始质量检测结果排序模块,所述初始质量检测结果排序模块用于根据所述时间标识对所述初始质量检测结果进行排序,得到排序结果;

84.连续检测结果集合获取模块,所述连续检测结果集合获取模块用于提取所述排序结果中时间标识连续的初始质量检测结果,得到多个连续检测结果集合,其中,所述多个连续检测结果集合具有对应的多个连续时长标识;

85.连续时长标识判断模块,所述连续时长标识判断模块用于判断所述多个连续时长标识是否满足预设连续时长阈值,若是,则将满足的多个连续检测结果集合设定为所述异常质量检测结果集合。

86.进一步而言,所述系统还包括:

87.质量异常类型获取模块,所述质量异常类型获取模块用于遍历采集所述异常质量检测结果集合的多个连续检测结果集合中的质量异常类型,得到多个质量异常类型集合;

88.异常类型数量统计模块,所述异常类型数量统计模块用于分别统计所述多个质量异常类型集合中的异常类型数量,得到多个异常类型数量集合;

89.异常类型数量判断模块,所述异常类型数量判断模块用于判断所述多个异常类型数量集合是否满足预设阈值,若是则将其对应的多个连续检测结果集合从所述异常检测结果集合中剔除。

90.进一步而言,所述系统还包括:

91.目标生产标签集合提取模块,所述目标生产标签集合提取模块用于提取所述异常质量检测结果集合中对应的所述目标产品的目标生产标签集合,其中,所述目标生产标签集合包括纵向流程标签和横向设备标签;

92.异常设备确定模块,所述异常设备确定模块用于根据所述横向设备标签确定多个异常设备,得到异常设备集合;

93.异常流程节点集合获取模块,所述异常流程节点集合获取模块用于根据所述异常质量检测结果集合中的异常类型结合所述纵向流程标签,得到异常流程节点集合;

94.实时产品采集模块,所述实时产品采集模块用于根据所述异常设备集合和所述异常流程节点集合进行实时产品采集,得到所述实时产品采集结果。

95.进一步而言,所述系统还包括:

96.实时质量检测结果获取模块,所述实时质量检测结果获取模块用于根据所述检测指标集合对所述实时产品采集结果进行质量检测,得到实时质量检测结果;

97.指标标准值提取模块,所述指标标准值提取模块用于基于所述检测指标集合根据大数据提取标准值,得到指标标准值参数集合;

98.质量评价模块,所述质量评价模块用于根据所述实时质量检测结果和所述指标标准值参数集合进行质量评价,得到质量差异评价结果,其中,所述质量差异评价结果包括指标差异值;

99.趋势分析模块,所述趋势分析模块用于根据所述质量差异评价结果进行趋势分析,得到趋势分析结果和所述指标差异值生成所述反馈控制参数。

100.进一步而言,所述系统还包括:

101.历史数据集获取模块,所述历史数据集获取模块用于获取所述异常设备集合的历史生产加工数据、历史异常类型和历史反馈控制参数,得到历史数据集;

102.反馈控制模型构建模块,所述反馈控制模型构建模块用于利用所述历史数据集,基于bp神经网络构建反馈控制模型;

103.优化反馈控制参数输出模块,所述优化反馈控制参数输出模块用于将所述实时产品采集结果输入所述反馈控制模型中,输出优化反馈控制参数;

104.反馈控制参数优化模块,所述反馈控制参数优化模块用于根据所述优化反馈控制参数对所述反馈控制参数进行优化。

105.进一步而言,所述系统还包括:

106.环境数据集获取模块,所述环境数据集获取模块用于获取所述目标产品的生产环境数据,得到环境数据集;

107.生产环境指标数据集获取模块,所述生产环境指标数据集获取模块用于获取车间生产环境要求,得到生产环境指标数据集;

108.环境数据集判断模块,所述环境数据集判断模块用于判断所述环境数据集是否满足所述生产环境指标数据集,若否,获得预警信息,并将所述预警信息发送至工作人员。

109.前述实施例一中的一种lcp膜产品生产控制方法具体实例同样适用于本实施例的一种lcp膜产品生产控制系统,通过前述对一种lcp膜产品生产控制方法的详细描述,本领域技术人员可以清楚的知道本实施例中一种lcp膜产品生产控制系统,所以为了说明书的简洁,在此不再详述。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

110.实施例三

111.图5是根据本公开第三实施例的示意图,如图5所示,本公开中的电子设备800可以包括:处理器801和存储器802。

112.存储器802,用于存储程序;存储器802,可以包括易失性存储器(英文:volatilememory),例如随机存取存储器(英文:random-access memory,缩写:ram),如静态随机存取存储器(英文:static random-access memory,缩写:sram),双倍数据率同步动态随机存取存储器(英文:double data rate synchronous dynamic random access memory,缩写:ddr sdram)等;存储器也可以包括非易失性存储器(英文:non-volatile memory),例如快闪存储器(英文:flash memory)。存储器802用于存储计算机程序(如实现上述方法的应用程序、功能模块等)、计算机指令等,上述的计算机程序、计算机指令等可以分区存储在一个或多个存储器802中。并且上述的计算机程序、计算机指令、数据等可以被处理器801调用。

113.上述的计算机程序、计算机指令等可以分区存储在一个或多个存储器802中。并且上述的计算机程序、计算机指据等可以被处理器801调用。

114.处理器801,用于执行存储器802存储的计算机程序,以实现上述实施例涉及的方法中的各个步骤。

115.具体可以参见前面方法实施例中的相关描述。

116.处理器801和存储器802可以是独立结构,也可以是集成在一起的集成结构。当处理器801和存储器802是独立结构时,存储器802、处理器801可以通过总线803耦合连接。

117.本实施例的电子设备可以执行上述方法中的技术方案,其具体实现过程和技术原理相同,此处不再赘述。

118.根据本公开的实施例,本公开还提供了一种电子设备、一种可读存储介质和一种计算机程序产品。

119.根据本公开的实施例,本公开还提供了一种计算机程序产品,计算机程序产品包括:计算机程序,计算机程序存储在可读存储介质中,电子设备的至少一个处理器可以从可读存储介质读取计算机程序,至少一个处理器执行计算机程序使得电子设备执行上述任一实施例提供的方案。

120.应该理解,可以使用上面所示的各种形式的流程,重新排序、增加或删除步骤。例如,本发公开中记载的各步骤可以并行地执行,也可以顺序地执行也可以不同的次序执行,

121.只要能够实现本公开公开的技术方案所期望的结果,本文在此不进行限制。

122.上述具体实施方式,并不构成对本公开保护范围的限制。本领域技术人员应该明白的是,根据设计要求和其他因素,可以进行各种修改、组合、子组合和替代。任何在本公开的精神和原则之内所作的修改、等同替换和改进等,均应包含在本公开保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1