一种应用于热熔制粒的温控系统的制作方法

1.本实用新型涉及一种温控系统,具体涉及一种应用于热熔制粒的温控系统。

背景技术:

2.湿法混合制粒机是常用的热熔制粒设备,热熔制粒采用湿法混合制粒机套层加热,提高桨叶转速摩擦生热,使温度升至黏合剂熔点以上,黏合剂熔融将物料黏结在一起形成颗粒。

3.湿法混合制粒机黏合剂的熔融或软化依靠外部加热或提高桨叶转速摩擦生热,温度有时难以控制,致颗粒的黏合不易控制,物料热分解混合时间长。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种对制粒机缸体进行控制加热的应用于热熔制粒的温控系统。

5.为实现上述目的,本实用新型提供了如下技术方案:包括夹套、加热容器、增压泵及第一气动阀,夹套与加热容器之间设置有流入管与流出管,加热容器、流入管、夹套及流出管构成介质的循环回路,增压泵、第一气动阀设置于流入管,夹套上设置有用于监控夹套温度的第一温度传感器,流入管上设置有用于降低流入管中介质温度的降温机构。

6.通过采用上述技术方案,夹套套设于制粒机缸体,通过对夹套内介质的温控和热传导作用,使料缸内的物料满足制药工艺内的温度需求,当需要对缸体内进行制粒时,介质在加热容器内通过电加热到高温,打开第一气动阀,进入增压泵,通过增压泵将介质输送到湿法机的料缸夹套内,而第一温度传感器测量夹套内的温度,而后通过降温机构降低流入管中介质的温度,从而达到对夹套温度的控制。

7.本实用新型进一步设置为:所述的降温机构包括换热器、第一冷却管及第二冷却管,换热器具有第一换热管与第二换热管,第一换热管与流入管相连通,第二换热管将第一冷却管与第二冷却管连通,第一换热管与第二换热管构成流入管与第一冷却管的热量交换。

8.通过采用上述技术方案,当需要对夹套进行降温时,第一冷却管中流入温度较低的低温介质,当该介质流到换热器时,即流到第二换热管时,与处于第一换热管的介质进行热量交换,从而降低第一换热管中介质的温度,而后处于第一换热管中的介质流回流入管,进而降低夹套上的温度。

9.本实用新型进一步设置为:所述的流入管上设置有第二温度传感器。

10.通过采用上述技术方案,在流入管上直接设置第二温度传感器使得对流入管中介质的温度监控更加直观,方便整体的调控。

11.本实用新型进一步设置为:所述的第一冷却管上设置有三通调节阀,三通调节阀具有与第二冷却管相连通的连通口,三通调节阀构成对第一冷却管的流量控制。

12.通过采用上述技术方案,根据第二温度传感器所传递的数据,对三通调节阀进行

控制,从而控制第一冷却管的流出量,从而进一步控制夹套的温度,控制精度更高。

13.本实用新型进一步设置为:所述的夹套上设置有压缩空气加热器。

14.通过采用上述技术方案,直接对夹套进行初步的加热,加快达到需要的温度,而后再通过降温机构进行精确的控制。

15.本实用新型进一步设置为:所述的流出管上设置有第二气动阀。

16.有益效果:采用了单流体加热冷却系统,单流体系统即在夹套中只循环一种传热介质作加热或冷却用;这样就避免了不同流体的切换,保证了平稳、连续的温度控制;采用了电加热来代替传统的蒸汽,更有效;温度控制采用plc控制,温度传感器与阀门联动。在需要更低温时,可增配热交换器。温度要求更广时,可通过阀门切换丰富配置,配有压缩空气加热器,可大大缩短加热时间并保证温度的稳定性。

附图说明

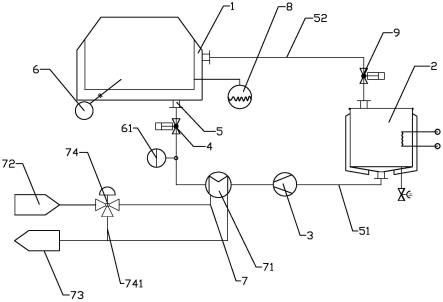

17.图1为本实用新型整体的结构简图;

18.图2为本实用新型带有箭头走向的结构简图。

具体实施方式

19.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

21.如图1所示,本实用新型公开了一种应用于热熔制粒的温控系统,包括夹套1、加热容器2、增压泵3及第一气动阀4,夹套1与加热容器2之间设置有流入管51与流出管52,加热容器2、流入管51、夹套1及流出管52构成介质的循环回路5,增压泵3、第一气动阀4设置于流入管51,夹套1上设置有用于监控夹套1温度的第一温度传感器6,流入管51上设置有用于降低流入管51中介质温度的降温机构7,夹套1套设于制粒机缸体,通过对夹套1内介质的温控和热传导作用,使料缸内的物料满足制药工艺内的温度需求,当需要对缸体内进行制粒时,介质在加热容器2内通过电加热到高温,打开第一气动阀4,进入增压泵3,通过增压泵3将介质输送到湿法机的料缸夹套1内,第一温度传感器6设置在夹套1上用于测量夹套1内的温度,用户可根据第一温度传感器6的显示温度,通过设定第二温度传感器4的值来控制三通调节阀74的开度,当监测温度到达预设值时,plc控制系统/控制器调节三通调节阀74冷却水的分配量,让冷却水进入换热器71,使介质迅速降温至所需温度,从而达到对夹套1温度的控制,本实施例中第二温度传感器设置在流入管51上,第一温度传感器6、第二温度传感器4以及三通调节阀74分别与plc控制系统/控制器电连接;气动阀门按控制方式分类可以分为开关型和调节型两大类,气动开关型阀门包含了气动执行器,阀门,手动操作机构,气

源处理三联件,电磁阀,限位开关,消声器,快插接头,空气压缩机,气管等部件,其中手动操作机构,限位开关,气源处理三联件,消声器,快插接头是可根据现场况自由选配的。气动调节型阀门包含了气动执行器,阀门,手动操作机构,电-气阀门定位器,气源处理三联件、消吉器,快接插头,空压缩机气管等,这里的手动操作机构,消声器,快插接头也是可以根据现场况自由选配的,不同类型的气动阀门有不同控制方式,具体的控制方式为现有技术不再进行赘述。

22.降温机构7包括换热器71、第一冷却管72及第二冷却管73,换热器71具有第一换热管与第二换热管,第一换热管与流入管51相连通,第二换热管将第一冷却管72与第二冷却管73连通,第一换热管与第二换热管构成流入管51与第一冷却管72的热量交换,当需要对夹套1进行降温时,第一冷却管72中流入温度较低的低温介质,当该介质流到换热器71时,即流到第二换热管时,与处于第一换热管的介质进行热量交换,从而降低第一换热管中介质的温度,而后处于第一换热管中的介质流回流入管51,进而调节经过换热器71的介质温度,然后介质回流到夹套1内。

23.流入管51上设置有第二温度传感器4,在流入管51上直接设置第二温度传感器4使得对流入管51中介质的温度监控更加直观,方便整体的调控。

24.第一冷却管72上设置有三通调节阀74,三通调节阀74具有与第二冷却管73相连通的连通口741,三通调节阀74构成对第一冷却管72的流量控制,根据第二温度传感器4所传递的数据,对三通调节阀74进行控制,从而控制第一冷却管72的流出量,从而进一步控制夹套1的温度,控制精度更高,本实施例中三通调节阀74是由直行程电子式电动执行机构和采用圆筒型薄壁窗口形阀芯的三通合流(分流)阀组成,三通调节阀74与plc控制器电连接。

25.夹套1上设置有压缩空气加热器8,直接对夹套1进行初步的加热,加快达到需要的温度,而后再通过降温机构7进行精确的控制。

26.流出管52上设置有第二气动阀9。

27.如图2,工作原理及使用流程:传热介质在加热容器内通过电加热到高温,打开第一气动阀4和第二气动阀9,加热容器2内的介质至底部进入增压泵3,通过增压泵3将介质输送到湿法机的夹套1内,同时打开压缩空气加热器8更快速的加热到所需温度(密封气更换为所需温度热气)。第一温度传感器6测定料缸内的物料温度,用户可根据第一温度传感器6的显示温度,通过设定第二温度传感器4的值来控制三通调节阀74的开度,具体的控制结构见上述的降温机构7,当监测流入管51的介质温度到达预设值时,plc控制系统/控制器调节三通调节阀冷却水的分配量,让冷却水进入换热器71,使介质迅速降温至所需温度,从而达到对夹套1温度的控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1