一种可控高温恒温加热装置

1.本实用新型属于加热技术设备领域,尤其涉及一种可控高温恒温加热装置。

背景技术:

2.高温恒温加热台是当今工业生产的重要设备之一,应用十分广泛,是热压印,生物遗传,半导体,材料科学,医药卫生等领域必备的工具。

3.目前,市面上现有的高温恒温加热台普遍采用常见的电加热棒,通过在加热基板上设置多个横截面为圆形的加热棒,需要比较厚的加热基体,导致加热基板体积增大,整个高温恒温加热台的质量偏大,而多个加热棒的布置,也容易导致加热基板上各位置处的升温速率不一致,而且圆形加热棒自身温度场分布不均匀,导致加热基板的加热面上温度的分布也不均匀。

技术实现要素:

4.本技术实施例的目的在于提供一种可控高温恒温加热装置,旨在解决如何降低可控高温恒温加热装置的体积并提高温度均匀性的问题。

5.为实现上述目的,本技术采用的技术方案是:

6.第一方面,提供一种可控高温恒温加热装置,其包括:具有加热面的加热块以及连接所述加热块并在导电状态下能够产生热量的发热元件,所述加热块开设有发热孔,所述发热元件包括电接端和呈板状的发热端,所述电接端用于将所述发热端电接至外部的电源,所述发热元件经所述发热孔的孔口插入所述发热孔,且所述电接端至少部分外露于所述发热孔,所述发热端面积最大的表面与所述加热面平行设置;所述发热元件间隔布置有多个。

7.在一些实施例中,所述发热端是由氮化硅陶瓷加热片所制成的发热端。

8.在一些实施例中,所述可控高温恒温加热装置还包括导热粉,所述发热端与所述发热孔的孔壁之间填充有所述导热粉,以将所述发热端的热量传导至所述加热块。

9.在一些实施例中,所述发热孔间隔布置有两个,各所述发热孔均设置有所述发热元件;两所述电接端均位于所述加热块的同一端,或两所述电接端分别位于所述加热块的两端。

10.在一些实施例中,所述发热端于所述加热面上的投影所确定的区域与所述加热面的面积的比值大于0.25且小于0.5。

11.在一些实施例中,所述加热块还开设有测温孔,所述测温孔和所述发热孔间隔布置,所述可控高温恒温加热装置还包括用于控制所述发热元件的温度控制模块和能够测量所述加热块温度的测温件,所述测温件的测温端插接于所述测温孔,且所述测温件将所述加热块的温度信息传输至所述温度控制模块。

12.在一些实施例中,所述可控高温恒温加热装置还包括加强导热板,所述加强导热板连接所述加热块并覆盖所述加热面。

13.在一些实施例中,所述可控高温恒温加热装置还包括由隔热材料制成的隔热块,所述隔热块开设有隔热腔,所述隔热腔具有开口,所述加热块收容于所述隔热腔,且所述隔热腔的腔壁开设有连通外部空间的插接孔,所述发热孔的孔口对应所述插接孔设置。

14.在一些实施例中,所述可控高温恒温加热装置还包括支撑板以及调节机构,所述支撑板用于支撑所述隔热块,调节机构用于调节所述隔热块相对所述支撑板的距离,所述调节机构间隔布置有多个。

15.在一些实施例中,所述调节机构包括调节螺栓以及螺锁于所述调节螺栓的调节螺母,所述隔热块开设有与所述调节螺栓适配的螺纹孔,所述支撑板开设有调节孔,所述调节螺栓的一端螺锁于所述螺纹孔,所述调节螺栓的另一端并穿设所述调节孔,且所述调节螺母位于所述支撑板和所述隔热块之间并沿背离所述隔热块的方向压紧所述支撑板。

16.本技术的有益效果在于:通过将板状或片状的发热端设置于加热孔内,且发热端面积最大的表面与加热面平行设置,发热端与加热面之间进行平面对平面的热传导和热辐射,从而发热端产生的热量尽可能多的快速传导至加热面,可以提高加热面的升温速率以及提高加热面上温度分布的均匀性。

附图说明

17.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或示范性技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

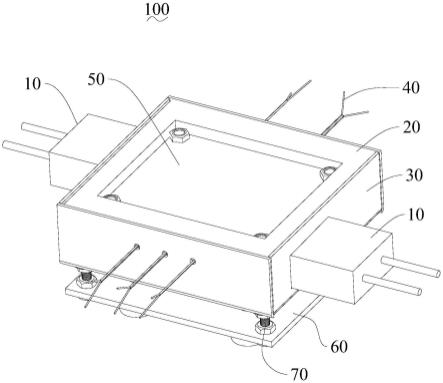

18.图1是本技术实施例提供的可控高温恒温加热装置的立体结构示意图;

19.图2是图1的可控高温恒温加热装置的爆炸示意图;

20.图3是图1的可控高温恒温加热装置的剖视示意图;

21.图4是发热元件在220v电压下的升温曲线图;

22.图5是加热面上任意不同位置的四个点s1、s2、s3、s4的升温曲线图。

23.其中,图中各附图标记:

24.100、可控高温恒温加热装置;10、发热元件;20、隔热块;30、防护外壳;40、测温件;50、强化导热板;60、支撑板;70、调节机构;11、加热块;111、加热面;112、发热孔;113、测温孔;101、发热端;102、电接端;21、隔热腔;103、陶瓷螺栓;23、固定孔;22、插接孔;31、固定板;71、调节螺栓; 72、调节螺母;61、脚垫;

具体实施方式

25.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

26.需说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接在另一个部件上或者间接在该另一个部件上。当一个部件被称为是“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述,而不是指示或暗示所指的装

置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。术语“第一”、“第二”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

27.请参阅图1及图3,本技术实施例提供了一种可控高温恒温加热装置100,其包括:具有加热面111并平铺设置的加热块11以及连接所述加热块11并在导电状态下能够产生热量的发热元件10。

28.可选地,加热块11呈板状并长方体形。加热块11可以由高导热性的金属材料制成,比如金属铝或钢。本实施例中,加热块11由金属铜制成,加热块 11的材料选用纯铜,并在加热块11的表面镀金或镀镍,或者在加热块11的表面涂高温胶水,防止在高温环境下加热块11发生氧化,提高加热块11的使用寿命。纯铜是柔软的金属,表面刚切开时为红橙色带金属光泽,单质呈紫红色。延展性好,导热性和导电性高,因此在电缆和电气、电子元件是最常用的材料,也可用作建筑材料,可以组成众多种合金。铜合金机械性能优异,电阻率很低,其中最重要的数青铜和黄铜。此外,铜也是耐用的金属,可以多次回收而无损其机械性能。

29.请参阅图1及图3,可选地,所述加热块11开设有发热孔112,所述发热元件10包括电接端102和呈板状的发热端101,所述加热孔的形状与所述发热端101的形状适配。可选地,发热端101的形状为板状或片状,本实施例中发热端101的横截面形状为矩形,发热孔112的横截面形状也为矩形。所述发热端101面积最大的两个表面均平行加热面111。所述电接端102用于将所述发热端101电接至外部的电源,所述发热元件10经所述发热孔112的孔口插入所述发热孔112,且所述电接端102至少部分外露于所述发热孔112。所述发热元件10间隔布置有多个,各所述发热元件10于同一加热孔内间隔布置,或各发热元件10分别对应开设一加热孔。

30.请参阅图1及图3,通过将板状或片状的发热端101设置于加热孔内,且发热端101面积最大的表面与加热面111平行设置,发热端101与加热面111 之间进行平面对平面的热传导和热辐射,从而发热端101产生的热量尽可能多的快速传导至加热面111,可以提高加热面111的升温速率以及提高加热面111 上温度分布的均匀性。

31.可选地,加热面111的温升速率可达300℃/min,加热温度可达700度以上,可以理解的是,加热面111用于供待加热的物体防止,从而使热量从加热面111传导至待加热的物体。

32.请参阅图1及图3,可选地,呈板状或片状的发热端101所需的加热块11 的厚度也比较低,从而可控高温恒温加热装置100的体积也比较小。

33.可选地,所述发热端101于所述加热面111上的投影所确定的区域与所述加热面111面积的比值大于0.25且小于0.5,可选地,本实施例中,发热端101 面积最大的中一表面的面积与加热面111面积的比值为0.3,通过将发热端101 的最大表面积与加热面111的面积的比值设为预定值,从而通过比较少的发热元件10,即可满足加热面111的受热需求,有利于控制加热面的加热速率和温度场的均匀性。

34.请参阅图4,在一些实施例中,所述发热端101是由氮化硅陶瓷加热片所制成的发热端101。所述的发热元件10是氮化硅高温陶瓷加热片,氮化硅高温陶瓷加热片是以氮化硅陶瓷为基体,以钨丝为发热源,钨丝埋在氮化硅基体中通过热压烧结工艺形成一体,再经过

磨削加工,焊接导线制成。请参阅图4,经过85秒,氮化硅高温陶瓷加热片的温度可达1000℃,加热速率极快。

35.请参阅图1及图3,在一些实施例中,所述可控高温恒温加热装置100还包括导热粉,所述发热端101与所述发热孔112的孔壁之间填充有所述导热粉,以将所述发热端101的热量传导至所述加热块11。可以理解的是,为了便于发热端101插入发热孔112,发热孔112的横截面面积略大于发热端101的横截面面积。通过在氮化硅高温陶瓷加热片与发热孔112的孔壁之间的安装间隙内填充纯铜粉末,使氮化硅高温陶瓷加热片与加热块11充分接触,提升加热效率和降低能量损耗。

36.请参阅图1及图3,在一些实施例中,所述发热孔112间隔布置有两个,各所述发热孔112均设置有所述发热元件10;两所述电接端102均位于所述加热块11的同一端,或两所述电接端102分别位于所述加热块11的两端。通过将两发热元件10错位和相向布置,可以提高加热面111温度场的均匀性,以及提高升温速率。

37.请参阅图1及图3,在一些实施例中,所述发热端101的横截面形状为多边形,本实施例中,发热端101的横截面形状为矩形,且发热端101上矩形长边所在的表面平行加热面111,在其他实施例中,发热端101的横截面形状也可以为五边形或六边形。

38.请参阅图1及图3,在一些实施例中,所述加热块11还开设有测温孔113,所述测温孔113和所述发热孔112间隔布置,所述可控高温恒温加热装置100 还包括用于控制所述发热元件10的温度控制模块和能够测量所述加热块11温度的测温件40,所述测温件40的测温端插接于所述测温孔113,且所述测温件 40将所述加热块11的温度信息传输至所述温度控制模块,所述温度控制模块根据所述温度信息控制各所述发热元件10的发热。可选地,所述的温度控制模块为独立系统,其包括温控仪、航空接头和继电器,测温件40为k型热电偶。加热块11搭配温度控制模块可以实现加热块11温度的pid闭环控制,可以及时对温度进行反馈调节控制。温度控制模块与加热块11通过航空插头进行连接,方便快捷,连接可靠。所述的k型热电偶插入加热块11中的圆形测温孔113,及时对温度进行测量并智能控制。

39.可选地,测温件40间隔布置有多个。

40.请参阅图1及图3,可选的,温度控制模块采用模糊pid控制,将模糊控制与pid控制相结合,实现能够自整定的模糊pid控制算法,且能够精确测量控制,抗强干扰能力强。通过温控仪中的单片机对pwm输出信号进行放大,控制驱动固态继电器的通断,进而调节对应发热元件10的功率,实现对温度的智能控制。pid控制器就是根据系统的误差,利用比例、积分、微分计算出控制量进行控制的。它由比例单元(p)、积分单元(i)和微分单元(d)组成。而模糊pid控制将温度偏差e和温度偏差变化率ec作为输入并转化为模糊域上的模糊值,经过一系列变换后自动对pid控制器的三个参数ki、kp、kd进行整定,改变了传统pid控制方法中pid参数值无法改变的缺陷,能够对pid参数值进行实时的修正,在设定温度改变时能对温度控制进行调节和改变。

41.请参阅图1及图3,在一些实施例中,所述可控高温恒温加热装置100还包括加强导热板,所述加强导热板连接所述加热块11并覆盖所述加热面111。可选的,加强导热板具有高导热高硬度的特点,并呈薄板结构。加强导热板可以为钨板,其放置在加热块11的上表面即加热面111处,加热块11在温度升高后,硬度降低,通过设置由钨制成的强化导热板50可以提高加热块11的硬度,并通过陶瓷螺栓103与加热块11固定,适用各种场合的使用需要。

42.请参阅图1及图3,在一些实施例中,所述可控高温恒温加热装置100还包括由隔热材料制成的隔热块20,所述隔热块20开设有隔热腔21,所述隔热腔21具有开口,所述加热块11收容于所述隔热腔21,且所述隔热腔21的腔壁开设有连通外部空间的插接孔22,所述发热孔112的孔口对应所述插接孔22 设置。可选地,所述的隔热块20可选用硅酸铝或熔融石英,包覆于所述加热块 11的侧表面和底面,用来对加热块11进行保温和隔热,并固定强化导热板50,减少加热块11与空气的对流换热,提升加热效率。

43.请参阅图1及图3,可选地,隔热块20的侧表面开设有连通隔热腔21的固定孔23,测温件40的一端固定于固定孔23内。

44.在一些实施例中,所述可控高温恒温加热装置100还包括支撑板60以及调节机构70,所述支撑板60用于支撑所述隔热块20,调节机构70用于调节所述隔热块20相对所述支撑板60的距离,所述调节机构70间隔布置有多个。可以理解的是,支撑板60平铺放置于工作台上,再通过多个调节机构70连接支撑板60和隔热块20,而调节机构70可以调节支撑板60和隔热块20之间的距离,即调节隔热块20的高度,从而调节加热面111的高度,从而适应不同身高的操作人员对加热面111高度的需求,或适应不同高度要求的使用场合。

45.请参阅图1及图3,可选地,本实施例中,调节机构70设置有四个,四个调节机构70分别位于隔热块20的四个直角处。

46.可选地,支撑板60由碳纤维制成。

47.请参阅图1及图3,在一些实施例中,所述调节机构70包括调节螺栓71 以及螺锁于所述调节螺栓71的调节螺母72,所述隔热块20开设有与所述调节螺栓71适配的螺纹孔,所述支撑板60开设有调节孔,所述调节螺栓71的一端螺锁于所述螺纹孔,所述调节螺栓71的另一端并穿设所述调节孔,且所述调节螺母72位于所述支撑板60和所述隔热块20之间并沿背离所述隔热块20的方向压紧所述支撑板60。通过控制调节螺栓71螺锁于螺纹孔内的长度,从而可以调节支撑板60和隔热块20之间的距离,从而可以调节加热块11的高度。

48.请参阅图1及图3,可选的,可控高温恒温加热装置100还包括包裹于隔热块20四周的防护外壳30以及支撑隔热块20底面的固定板31,所述防护外壳30和所述固定板31均由铝合金制成。

49.可选的,可控高温恒温加热装置100还包括用于支撑所述支撑板60的脚垫 61,支撑板60的四个直角处均设置有脚垫61。

50.请参阅图1及图3,本技术实施例提供的可控高温恒温加热装置100具有如下特点:

51.1、加热速率极快,2分钟内可使加热面111的温度达到700℃,升温速率可达300℃/min,加热面111的温度均匀度低于5摄氏度,控温精度低于0.5摄氏度,并且体积较小,冷却速率很快,效率高。

52.2、能够进行加热块11温度均匀性检测,可实时检测加热面111的温度分布,温度分布比较均匀,使用可靠,请参阅图5,加热面111上四个不同位置的点s1、s2、s3、s4升温曲线基本重合,即加热面111具有比较高的温度均匀性。

53.3、加热块11的表面具有抗氧化性,在高温下能避免其氧化,在空气环境中使用不会使加热块11氧化。

54.4、设置有由金属钨制成的强化导热板50,可提高加热块11的硬度,适用各种场合的需要。

55.以上仅为本技术的可选实施例而已,并不用于限制本技术。对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1