一种机械磨擦副润滑注脂控制系统的制作方法

1.本实用新型一种机械磨擦副润滑注脂控制系统,属于机械磨擦副润滑注脂控制技术领域。

背景技术:

2.目前在厂房中布置使用的传动机械设备工作环境差,车床、机床等设备的工作现场粉尘多、且经常面临淋水、潮湿、空间狭小的问题,在大量传动设备密集布置时,存在设备载重较大、冲击负荷频发的问题,而因为润滑不良引发的设备无计划停机因素占所有停机事故的50%以上,因此传动机械的润滑问题需要高度重视。

3.当前针对传动机械摩擦副的润滑主要存在以下问题:

4.一、现场分布式机械设备较多时,针对每个设备摩擦副只能采取单独手动控制润滑,不能形成统一集中的润滑控制管理;

5.二、设备出厂时都是在摩擦副中预先填加了润滑脂,在使用现场一般是每隔一个月用黄油枪加注一次,但在加注前无明确标准,加注时无法计量,容易出现过度加注的问题,而对于人员难以进入的加注地点或难以加注的摩擦副位点,可能会发生遗漏;

6.三、虽然目前有用户采用自动注脂器进行加注,自动注脂器一般是先预置250(125)ml油囊,在设定时间(一个月、三个月、六个月或12个月)内将油囊内的油全部注入到指定润滑点,而与设备运行的时长没有直接关系,且每个润滑点都需要一只注脂器,而注脂器使用电池做为动力源,也没有防爆产品辅助安装保护,在使用时存在较多隐患,另外也有使用一台注脂机给2-3个摩擦副加注,润滑管路使用三通或四通联接在一起,而其中任意一条支管发生堵塞也将无法及时知晓;

7.四、目前投入使用的工业设备摩擦副润滑系统,还不具备集中控制功能,当摩擦副润滑点较多时,需要对各个润滑点单独布置润滑,而各个润滑点的工作数据无法共享,不能形成整体联动的控制功能,使得润滑设备布置繁杂,使用非常不便。

技术实现要素:

8.本实用新型为了克服现有技术中存在的不足,所要解决的技术问题为:提供一种机械磨擦副润滑注脂控制系统硬件结构的改进。

9.为了解决上述技术问题,本实用新型采用的技术方案为:一种机械磨擦副润滑注脂控制系统,包括设置在工业现场的多台控制主机和设置在各机械磨擦副的注油泵上的控制从机,所述控制主机具体设置在工业现场的管控室内,所述管控室内还设置有交换机,所述控制主机的内部设置有控制电路板,所述控制电路板上集成有微控制器、网线端口、无线通信模块、电源模块,所述网线端口和无线通信模块通过导线与微控制器相连,所述微控制器的电源输入端与电源模块相连;

10.所述网线端口通过外接导线与交换机相连,所述交换机通过现场通信总线与控制室内设置的服务器计算机相连;

11.所述无线通信模块具体通过无线网络与各控制从机无线连接;

12.所述控制从机的控制端具体通过导线与注油泵相连。

13.所述服务器计算机还外接有显示器、键盘、鼠标、打印机。

14.各机械磨擦副的外侧还设置有温度传感器,所述温度传感器通过导线与控制从机相连。

15.所述控制主机上还设置有状态指示灯和报警蜂鸣器,并与微控制器相连。

16.所述微控制器内部使用的芯片具体为控制芯片u1,型号为atmega168;

17.所述无线通信模块内部使用的芯片具体为基于lora通信功能的通信芯片u2,型号为rfm95;

18.所述电源模块内部使用的芯片为稳压器u3,型号为ap7333。

19.本实用新型相对于现有技术具备的有益效果为:本实用新型提供一种现场传动机械磨擦副的润滑注脂远程控制系统,该系统能够将各处分散布置的注油泵通过预设的无线局域网相联,形成润滑控制网络后进行统一的远程多点位控制,能够极大的减少设备之间连接管线的数量,同时可以通过系统中统一设置的服务器向各个注油点发出定量的注油指令,以达到润滑精准化管理,使整个厂房中所有分布式机械设备的润滑位点形成一套集中智能化管理系统,能够最大化的减少人工管理成本,降低润滑注脂监控工作的强度,实现精细化管理。

附图说明

20.下面结合附图对本实用新型做进一步说明:

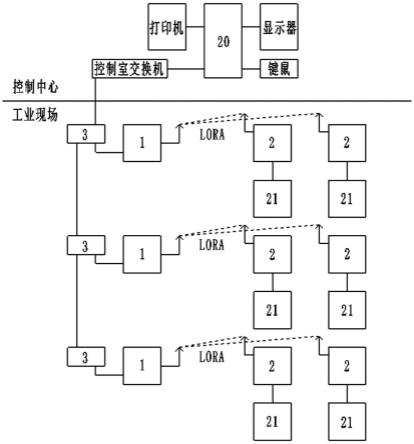

21.图1为本实用新型的结构示意图;

22.图2为本实用新型控制主机的电路结构示意图;

23.图3为本实用新型微控制器的电路图;

24.图4为本实用新型无线通信模块的电路图;

25.图5为本实用新型电源模块的电路图;

26.图中:1为控制主机、2为控制从机、3为交换机、10为微控制器、11为网线端口、12为无线通信模块、13为电源模块、14为状态指示灯、15为报警蜂鸣器、20为服务器计算机、21为注油泵、22为温度传感器。

具体实施方式

27.如图1至图5所示,本实用新型提供一种机械磨擦副润滑注脂控制系统,包括设置在工业现场的多台控制主机1和设置在各机械磨擦副的注油泵上的控制从机2,所述控制主机1具体设置在工业现场的管控室内,所述管控室内还设置有交换机3,所述控制主机1的内部设置有控制电路板,所述控制电路板上集成有微控制器10、网线端口11、无线通信模块12、电源模块13,所述网线端口11和无线通信模块12通过导线与微控制器10相连,所述微控制器10的电源输入端与电源模块13相连;

28.所述网线端口11通过外接导线与交换机3相连,所述交换机3通过现场通信总线与控制室内设置的服务器计算机20相连;

29.所述无线通信模块12具体通过无线网络与各控制从机2无线连接;

30.所述控制从机2的控制端具体通过导线与注油泵21相连。

31.所述服务器计算机20还外接有显示器、键盘、鼠标、打印机。

32.各机械磨擦副的外侧还设置有温度传感器22,所述温度传感器22通过导线与控制从机2相连。

33.所述控制主机1上还设置有状态指示灯14和报警蜂鸣器15,并与微控制器10相连。

34.所述微控制器10内部使用的芯片具体为控制芯片u1,型号为atmega168;

35.所述无线通信模块12内部使用的芯片具体为基于lora通信功能的通信芯片u2,型号为rfm95;

36.所述电源模块13内部使用的芯片为稳压器u3,型号为ap7333。

37.本实用新型基于无线网络系统,提供一种针对工厂、矿山使用的分布式摩擦副进行定时定量注脂润滑的远程控制系统,主要应用于工厂、矿山中设置有机械传动设备的场所,本实用新型可替代人工控制大量分布式机械磨擦副润滑点,按照设备累积运行时间实施“少量多次”式的定量注油,对维护人员日常难以进入的机械传动地点也可以做到可靠加注。

38.本实用新型可以针对润滑点多且相对较远的情况下,设置多台注油机,每台注油泵主机最多可管理16注油油泵从机,各台注油机之间通过lora无线网络建立无线连接,一个分支系统最大可支持256个润滑点进行集中控制,n个分支结构,形成256n润滑点,从而实现对工厂、矿山中大量传动设备的磨擦副实现定时定量的润滑管理。

39.进一步的,本实用新型提供的分布式定量化摩擦副润滑集中控制系统具有以下功能:

40.通过在主机从机中内置无线通信模块,使用lora无线通信模块连接,可以使分布式设备运行联动,实现摩擦副润滑集中控制,整个厂矿设备润滑点可以实现以设备累积运行时间做为主控参数,达到注脂时间立即加注,可每天多次加注。

41.远程加注控制:使用油管将油脂从本注油机引向加注点,空间狭窄或有危险的位置也不会遗漏。

42.定时定量加注油脂:加注量为两次加注间隔时间内油脂的消耗量,做到“少量多次”式的精准加注,单点每次最小加注量可达0.07毫升。

43.降低排放:通过精准加注可有效降低油脂消耗量,减少污染物排放量。

44.故障报警:通过递进式分配器向多个注脂点加注,只要有一条支管发生堵塞系统立即就会发出警示,提醒维修人员排除故障,支持流量计反馈功能。

45.保护设备:整个机器注脂是一个闭式系统,可以减少带入摩擦副中的杂质,减少因润滑不良或杂质引发的设备故障。

46.节约人工:本系统投入使用后可以减少专职注油工人数量,提高工作效率。

47.进一步的,本实用新型设置的集中控制系统可分为控制中心与工业现场两部分,两部分均通过光纤连接。

48.控制系统端:主要由交换机、服务器、显示终端、打印机等模块组成,主要用于接收来自于工业现场的润滑、温度等数据,并分时发送控制指令,服务器将接收到的数据通过“集中润滑数据管理系统”进行处理,对现现场的润滑注油泵进行控制,以定量的方式对各个摩擦副注油点进行注油。

49.工业现场端:主要由n台现场交换机、注油泵主机、注油泵从机、lora网络组成,注油泵主机通过lora网络无线联络注油泵从机,从而形成远距离无线控制;注油泵主机通过交换机接收与发送来自控制中心服务器的指令,通过lora网络将指令广播出去,分布在现场的各个指定的注油泵从机接收到相应的指令,从而完成对各个机械设备润滑点的定量润滑;本实用新型在使用时,每台注油泵主机可管理16台注油泵从机,每台从机可管理16台润滑点,一个分支系统最大可对256个润滑点实现集中控制,采用n分支结构,可形成256n个润滑点,从而满足现场数量尽可能多的摩擦副的润滑需求。

50.关于本实用新型具体结构需要说明的是,本实用新型采用的各部件模块相互之间的连接关系是确定的、可实现的,除实施例中特殊说明的以外,其特定的连接关系可以带来相应的技术效果,并基于不依赖相应软件程序执行的前提下,解决本实用新型提出的技术问题,本实用新型中出现的部件、模块、具体元器件的型号、相互间连接方式以及,由上述技术特征带来的常规使用方法、可预期技术效果,除具体说明的以外,均属于本领域技术人员在申请日前可以获取到的专利、期刊论文、技术手册、技术词典、教科书中已公开内容,或属于本领域常规技术、公知常识等现有技术,无需赘述,使得本案提供的技术方案是清楚、完整、可实现的,并能根据该技术手段重现或获得相应的实体产品。

51.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1