输送皮带除铁器控制系统的制作方法

:

1.本实用新型涉及皮带除铁技术领域,具体地说涉及一种输送皮带除铁器控制系统。

背景技术:

2.选煤厂手选皮带上如有大的铁器未捡出,会落到下一级破碎机里,把破碎机卡死,很难清理出来。因此需要将手选皮带机上的铁器分拣出来,而手选工不可能一直盯着皮带,更何况铁器有可能被煤遮挡,因此,会在皮带机上方设置除铁器来进一步检测铁器进行分拣。除铁器一般包括机架,机架的一端为工作工位设置在皮带上方,机架的另一端为卸料工位设置在皮带外侧的卸料点;在机架上设置有在工作工位和卸料工位之间往复移动的小车,小车下方设有用于吸附铁器的电磁铁。在使用过程中,当有铁器经过电磁铁时会被电磁铁吸附,由人工观察电磁铁上的铁器吸附情况,在铁器吸附聚集到一定量后控制小车移动到卸料点进行卸料。但是,该设备在使用时,电磁铁需要一直通电会浪费电能,增加成本;并且,人工控制小车移动卸料存在卸料不及时的情况,一旦电磁铁吸附到长条形或较大的铁器时,如果不及时清理,极易造成皮带破损撕裂,降低设备使用寿命。

技术实现要素:

3.本实用新型的目的在于提供一种可降低电能消耗,保证设备使用寿命的输送皮带除铁器控制系统。

4.本实用新型由如下技术方案实施:输送皮带除铁器控制系统,其包括卸料限位开关、原点限位开关、金属感应开关、中间继电器、电磁铁接触器、卸料接触器、复位接触器、时间继电器,原点限位开关和卸料限位开关分别设置在除铁器工作工位和卸料工位,小车分别与原点限位开关和卸料限位开关活动接触,金属感应开关设置在除铁器前方的输送皮带称重面的下方;金属感应开关与中间继电器的线圈、复位接触器的第一常闭触点串联后与电源连接;中间继电器的第一常开触点、时间继电器的线圈串联后与电源连接,卸料限位开关的第一常闭触点、电磁铁接触器的线圈串联后与时间继电器的线圈并联;时间继电器的常开触点、卸料限位开关的第二常闭触点、复位接触器的第二常闭触点、卸料接触器的线圈串联后与电源连接;卸料限位开关的常开触点、卸料接触器的常闭触点、原点限位开关的常闭触点、复位接触器的线圈串联后与电源连接;电磁铁接触器的主触点连接在电磁铁的控制器和电源之间;卸料接触器的主触点和复位接触器的主触点分别连接在小车电动机与电源之间的正转电路和反转电路上。

5.进一步的,中间继电器的第二常开触点与金属感应开关并联。

6.进一步的,复位接触器的第一常开触点与卸料限位开关的常开触点并联。

7.进一步的,第一报警器与时间继电器的线圈并联。

8.进一步的,其还包括断路器,断路器的一端与电源连接,断路器的另一端与电磁铁的控制器和小车电动机之间分别设置有电磁铁热继电器和小车热继电器。

9.进一步的,第二报警器、电磁铁热继电器的常开触点、小车热继电器的常开触点串联后与电源连接。

10.进一步的,所述第一报警器、所述第二报警器为蜂鸣器或声光第一报警器。

11.本实用新型的优点:通过在输送皮带称重面下方设置金属感应开关,与中间继电器结合用于控制电磁铁电路的通断,只有在有铁器经过金属感应开关时电磁铁才得电,没有铁器经过时,电磁铁均处于断电状态,减少电能消耗,降低成本;并且,在工作工位和卸料工位分别设置了原点限位开关和卸料限位开关,与卸料接触器、复位接触器及时间继电器结合对小车进行控制,实现了对电磁铁上铁器的自动卸料,同时保证了卸载铁器的及时性,降低了皮带破损的风险,提高了设备的使用寿命。

附图说明:

12.图1为除铁器结构示意图。

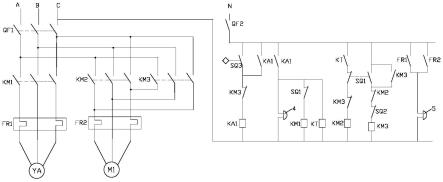

13.图2为本实施例的结构示意图。

14.小车1、电磁铁2、输送皮带3、第一报警器4、第二报警器5、卸料限位开关sq1、原点限位开关sq2、金属感应开关sq3、中间继电器ka1、电磁铁接触器km1、卸料接触器km2、复位接触器km3、时间继电器kt、断路器qf11、电磁铁热继电器fr1、小车热继电器fr2。

具体实施方式:

15.在本实用新型的描述中,需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等,其指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,如出现术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

16.如图1和图2所示,输送皮带除铁器控制系统,其包括卸料限位开关sq1、原点限位开关sq2、金属感应开关sq3、中间继电器ka1、电磁铁接触器km1、卸料接触器km2、复位接触器km3、时间继电器kt,原点限位开关sq2和卸料限位开关sq1分别设置在除铁器工作工位和卸料工位,小车1分别与原点限位开关sq2和卸料限位开关sq1活动接触,金属感应开关sq3设置在除铁器前方的输送皮带3称重面的下方,金属感应开关sq3用于感应输送皮带3上方是否有铁器通过;中间继电器ka1的第二常开触点与金属感应开关sq3并联。

17.金属感应开关sq3与中间继电器ka1的线圈、复位接触器km3的第一常闭触点串联后与电源连接;中间继电器ka1的第一常开触点、时间继电器kt的线圈串联后与电源连接,卸料限位开关sq1的第一常闭触点、电磁铁接触器km1的线圈串联后与时间继电器kt的线圈并联;时间继电器kt的常开触点、卸料限位开关sq1的第二常闭触点、复位接触器km3的第二常闭触点、卸料接触器km2的线圈串联后与电源连接;卸料限位开关sq1的常开触点、卸料接触器km2的常闭触点、原点限位开关sq2的常闭触点、复位接触器km3的线圈串联后与电源连接;复位接触器km3的第一常开触点与卸料限位开关sq1的常开触点并联,在复位接触器km3得电的情况下,复位接触器km3的第一常开触点闭合形成自锁。

18.电磁铁接触器(km1)的主触点连接在电磁铁(ya)的控制器和电源之间;卸料接触

器km2的主触点和复位接触器km3的主触点分别连接在小车电动机m1与电源之间的正转电路和反转电路上。断路器qf1的一端与电源连接,断路器qf1的另一端与电磁铁ya的控制器和小车电动机m1之间分别设置有电磁铁热继电器fr1和小车热继电器fr2。

19.卸料接触器km2的主触点接通后使得小车电动机m1正转,复位接触器km3的主触点接通后使得小车电动机m1反转。

20.第一报警器4与时间继电器kt的线圈并联,第二报警器5、电磁铁热继电器fr1的常开触点、小车热继电器fr2的常开触点串联后与电源连接。第一报警器4、第二报警器5为蜂鸣器或声光第一报警器,本实施例中,第一报警器4、第二报警器5均选用蜂鸣器。

21.工作原理:

22.当输送皮带上方煤块中夹杂铁器通过金属感应开关sq3时,金属感应开关sq3闭合,中间继电器ka1线圈得电,中间继电器ka1的第二常开触点闭合形成自锁,且中间继电器ka1的第一常开触点闭合;

23.中间继电器ka1的第一常开触点闭合后,第一报警器4、时间继电器kt的线圈以及电磁铁接触器km1的线圈得电,第一报警器4发出报警提示工作人员,时间继电器kt开始计时(时间是根据把铁器从输送皮带3吸附到电磁铁2上的时间计算的),电磁铁接触器km1的主触点闭合,电磁铁2得电对输送皮带3上的铁器进行吸附;

24.当时间继电器kt设定的时间到了,时间继电器kt的常开触点闭合,卸料接触器km2的线圈得电,小车1的控制电路闭合,小车1开始从工作工位向卸料工位移动;

25.待小车1移动到卸料工位后,会触动卸料限位开关sq1,卸料限位开关sq1的常闭触点断开、常开触点闭合,电磁铁接触器km1的线圈失电、主触点断开,电磁铁2失电卸下铁器;与此同时复位接触器km3的线圈得电后常闭触点断开、常开触点闭合,中间继电器ka1失电、小车1反向向着工作工位移动,中间继电器ka1失电后第一报警器4和时间继电器kt失电,小车卸料限位开关sq1复位后电磁铁也不会得电;

26.待小车1移动到工作工位后触发原点限位开关sq2,原点限位开关sq2的常闭触点断开,小车1停下,开始新一轮的等待。

27.在上述过程中,电磁铁热继电器fr1、小车热继电器fr2动作时第二报警器5均会发出报警,引起工作人员注意。

28.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1