一种高精度伺服机床及其加工方法与流程

本发明涉及机床加工领域,尤其涉及一种高精度伺服机床及其加工方法。

背景技术:

1、伺服机床是数控机床的一种分类,伺服机床主要包括进给部以及刀具机构,进给部主要包括伺服电机及与伺服电机转动轴相连接的丝杆,伺服电机由数控系统控制,丝杆上设有螺母,刀具机构与螺母相连接。

2、伺服机床的工作原理为:数控系统控制伺服电机带动丝杆转动,丝杆转动过程中会驱动螺母以及与螺母相连的刀具机构移动,移动到加工位置后通过刀具机构对零部件进行加工;加工完成后,数控系统控制伺服电机反转使得刀具机构反向移动到起始位置;重复上述过程即可完成对其他零部件的加工。

3、伺服机床在刀具机构进行加工的过程中不可避免地会产生大量的热量,而温度过高会导致丝杆发生形变,使得刀具机构的实际位置发生偏移,数控系统所记录的坐标与实际位置出现偏差。但是目前的数控系统无法获取刀具机构的偏差大小,因而无法进行相应的调整,而随着加工次数的增多,这种误差也会越来越大,从而严重影响到加工精度。

技术实现思路

1、为克服现有技术的不足,本发明提供一种高精度伺服机床及其加工方法,本发明中数控系统可以根据每次起始点的坐标得出每次刀具机构的偏差值,然后根据偏差值进行相应的调整,使得刀具机构每次到达的加工位置都与第一次的加工位置相同,从而解决了因丝杆形变所带来的精度问题。

2、为达到上述目的,本发明采用的技术方案为:

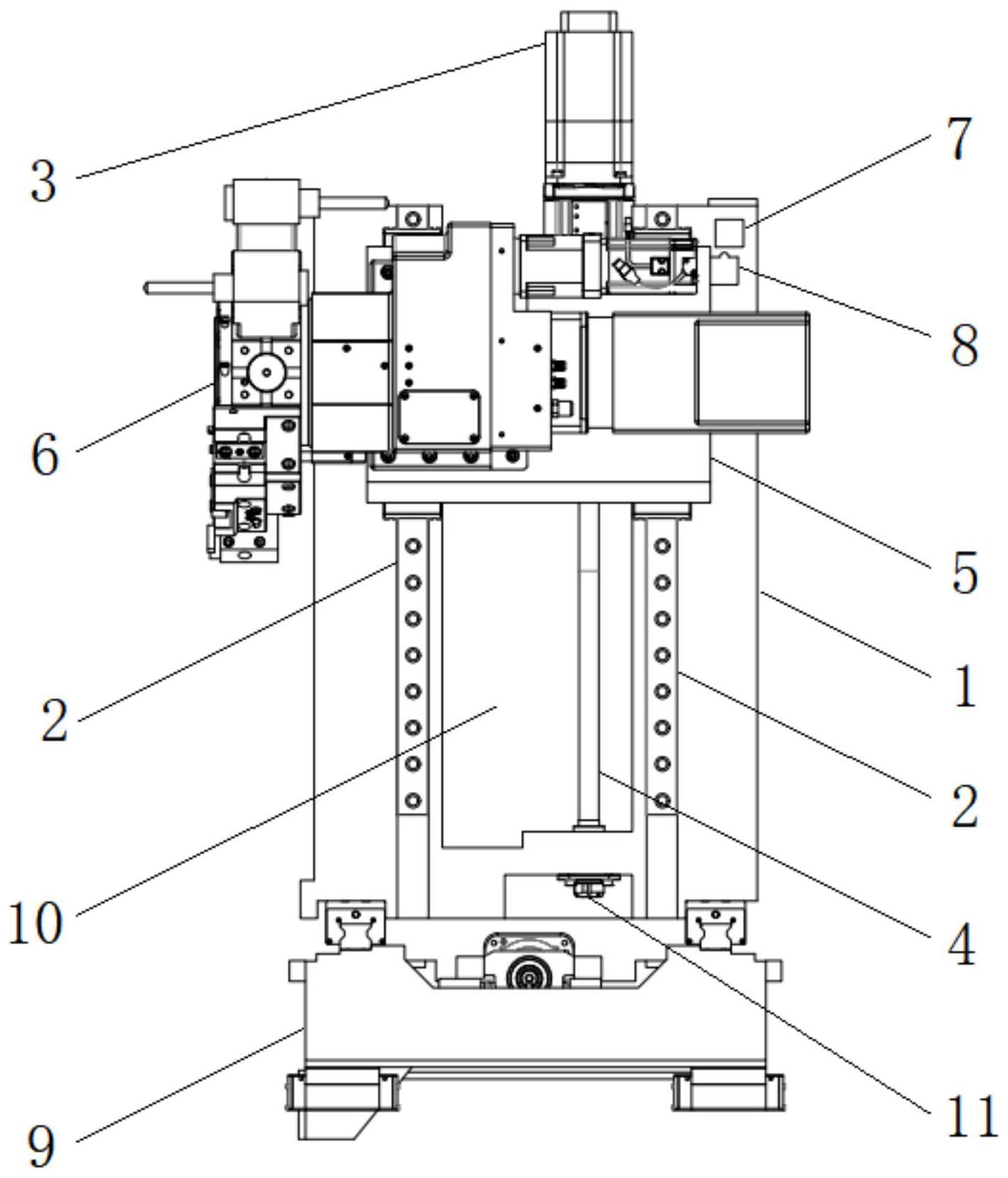

3、本发明提供的一种高精度伺服机床,包括立柱、两个导轨、伺服组件,加工组件,限位组件。

4、两个所述导轨平行设置在所述立柱的一侧;

5、所述伺服组件包括伺服电机、丝杆、螺母,所述伺服电机设置在所述立柱的顶端,所述伺服电机用于电性连接数控系统,所述丝杆的一端连接所述伺服电机的转轴,所述丝杆平行于所述导轨,所述螺母配合在所述丝杆上;

6、所述加工组件包括刀板、刀具机构,所述刀板可滑动地连接两个所述导轨,所述刀板连接所述螺母,所述刀具机构连接在所述刀板上;

7、所述限位组件包括第一限位块、第二限位块,所述第一限位块设置在所述立柱上,所述第二限位块设置在所述刀板相对于所述第一限位块的位置。

8、本发明一个较佳实施例中,所述刀板可拆卸地连接所述螺母。

9、本发明一个较佳实施例中,所述第一限位块相对于所述第二限位块的位置形成为弧形。

10、本发明一个较佳实施例中,所述第一限位块相对于所述第二限位块的位置设置有缓冲垫。

11、本发明一个较佳实施例中,所述第一限位块、所述第二限位块通过焊接分别与所述立柱、所述刀板相连。

12、本发明一个较佳实施例中,所述立柱的内部形成为空腔,所述立柱的上端形成有连通所述空腔的第一开口,所述伺服电机设置在所述第一开口处,所述丝杆位于所述空腔内,所述立柱的侧面形成有连通所述空腔的第二开口,两个所述导轨分别设置在所述第二开口的两侧。

13、本发明一个较佳实施例中,所述立柱的空腔内设有降温机构。

14、本发明一个较佳实施例中,所述降温机构为鼓风机。

15、本发明提供的基于上述高精度伺服机床的伺服机床加工方法,包括以下步骤:

16、步骤s1:驱动刀板朝着靠近第一限位块方向运动并实时监测伺服电机的负载值,当第二限位块抵住所述第一限位块并且所述伺服电机的负载值达到预定值时,记录所述刀板的第一次起始坐标为a1;

17、步骤s2:驱动所述刀板朝着远离所述第一限位块方向运动直至到达加工位置,记录所述刀板的第一次加工坐标为x1,并通过刀具机构完成第一次加工;

18、步骤s3:第n次驱动所述刀板朝着靠近所述第一限位块方向运动并实时监测所述伺服电机的负载值,当所述伺服电机的负载值达到所述预定值时,记录所述刀板的第n次起始坐标为an,计算出第n次加工坐标xn=x1-(an-a1),其中n≥2,驱动所述刀板朝着远离所述第一限位块方向运动直至到达坐标xn,完成第n次加工。

19、本发明一个较佳实施例中,其特征在于:所述预定值的范围为所述伺服电机最大负载的55-65%。

20、本发明解决了背景技术中存在的缺陷,本发明具备以下有益效果:

21、(1)本发明中数控系统可以根据每次起始点的坐标得出每次刀具机构的偏差值,然后根据偏差值进行相应的调整,使得刀具机构每次到达的加工位置都与第一次的加工位置相同,从而解决了因丝杆形变所带来的精度问题。

22、(2)本发明中第一限位块与第二限位块的相对位置形成为相互配合的弧形,弧形结构使得碎屑不易在表面停留,极大地减少了碎屑的影响,而且当第一限位块与第二限位块相接触时,接触的部位为线接触,减少了两者之间的接触面积,使得碎屑的影响进一步降低。

23、(3)本发明中立柱结构简单、紧凑、合理,既保证了装置的正常运行,又减少了占地空间。

24、(4)本发明中在空腔内增加降温机构能够有效降低空腔内的温度,减少对各部件的影响。

技术特征:

1.一种高精度伺服机床,其特征在于,包括:

2.根据权利要求1所述的高精度伺服机床,其特征在于,所述刀板可拆卸地连接所述螺母。

3.根据权利要求1所述的高精度伺服机床,其特征在于,所述第一限位块相对于所述第二限位块的位置形成为弧形。

4.根据权利要求3所述的高精度伺服机床,其特征在于,所述第一限位块相对于所述第二限位块的位置设置有缓冲垫。

5.根据权利要求1所述的高精度伺服机床,其特征在于,所述第一限位块、所述第二限位块通过焊接分别与所述立柱、所述刀板相连。

6.根据权利要求1所述的高精度伺服机床,其特征在于,所述立柱的内部形成为空腔,所述立柱的上端形成有连通所述空腔的第一开口,所述伺服电机设置在所述第一开口处,所述丝杆位于所述空腔内,所述立柱的侧面形成有连通所述空腔的第二开口,两个所述导轨分别设置在所述第二开口的两侧。

7.根据权利要求6所述的高精度伺服机床,其特征在于,所述立柱的空腔内设有降温机构。

8.根据权利要求7所述的高精度伺服机床,其特征在于,所述降温机构为鼓风机。

9.一种高精度伺服机床的加工方法,应用于权利要求1-8任一项所述的高精度伺服机床,其特征在于,包括以下步骤:

10.根据权利要求9所述的加工方法,其特征在于:所述预定值的范围为所述伺服电机最大负载值的55-65%。

技术总结

本发明公开了一种高精度伺服机床的加工方法,包括:步骤S1:驱动刀板向上运动,当伺服电机的负载值达到预定值时,记录刀板的第一次起始坐标为A<subgt;1</subgt;;步骤S2:驱动刀板向下运动直至到达加工位置,记录刀板的第一次加工坐标为X<subgt;1</subgt;,并通过刀具机构完成第一次加工;步骤S3:第N次驱动刀板向上运动,当伺服电机的负载值达到预定值时,记录刀板的第N次起始坐标为A<subgt;N</subgt;,计算出第N次加工坐标X<subgt;N</subgt;=X<subgt;1</subgt;‑(A<subgt;N</subgt;‑A<subgt;1</subgt;),其中N≥2,驱动刀板向下运动直至到达坐标X<subgt;N</subgt;,完成第N次加工。本发明中,数控系统根据每次起始点的坐标得出每次偏差大小,并根据偏差大小进行相应的调整,使得刀板每次到达的加工位置都与第一次的加工位置相同,从而解决了丝杆形变所带来的精度问题。

技术研发人员:李振兴,汪文昌

受保护的技术使用者:凹凸智能科技(苏州)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!