基于数据融合的智能制造管理系统

本发明涉及工业生产管理的,特别涉及基于数据融合的智能制造管理系统。

背景技术:

1、流水线生产作为制造业生产的主要模式,能够对产品进行模块化的加工制造,提高加工制造的效率和标准化程度。流水线生产依次包括多个操作区间,每个操作区间设置有相应的加工设备,用于对产品实施特定的加工操作。随着流水线生产的开展,每个操作区间的加工设备会不可避免发生故障,若不及时对加工设备的故障进行排查处理,会影响整个流水线生产的正常运行。现有技术通常会对整个流水线进行停工,再对流水线的所有加工设备进行逐一检修,上述方式能够对流水线进行全面精细化的故障排查,但是会影响流水线的生产效率,无法保证流水线的持续稳定工作。

技术实现思路

1、针对现有技术存在的缺陷,本发明提供基于数据融合的智能制造管理系统,其根据制造生产线的每个操作区间的状态数据,标定需要进行视觉检测的操作区间;采集与分析需要进行视觉检测的操作区间的工作图像,得到操作区间的制造动作状态信息,以此判断操作区间是否存在故障情况;对存在故障情况的操作区间及其关联的其他操作区间的工作状态进行锁定,并对存在故障情况的操作区间进行故障排除处理;再根据故障排除处理的进度,调整存在故障情况的操作区间及其关联的其他操作区间的工作状态,其对制造生产线的操作区间进行标定和视觉识别,只对存在故障情况的操作区间及其关联的其他操作区间进行故障排除,以此调整存在故障情况的操作区间,这样只需对制造生产线进行部分的故障排查和排除,不需要对制造生产线进行整体停工,从而不会影响制造生产线的生产效率,保证制造生产线的持续稳定工作。

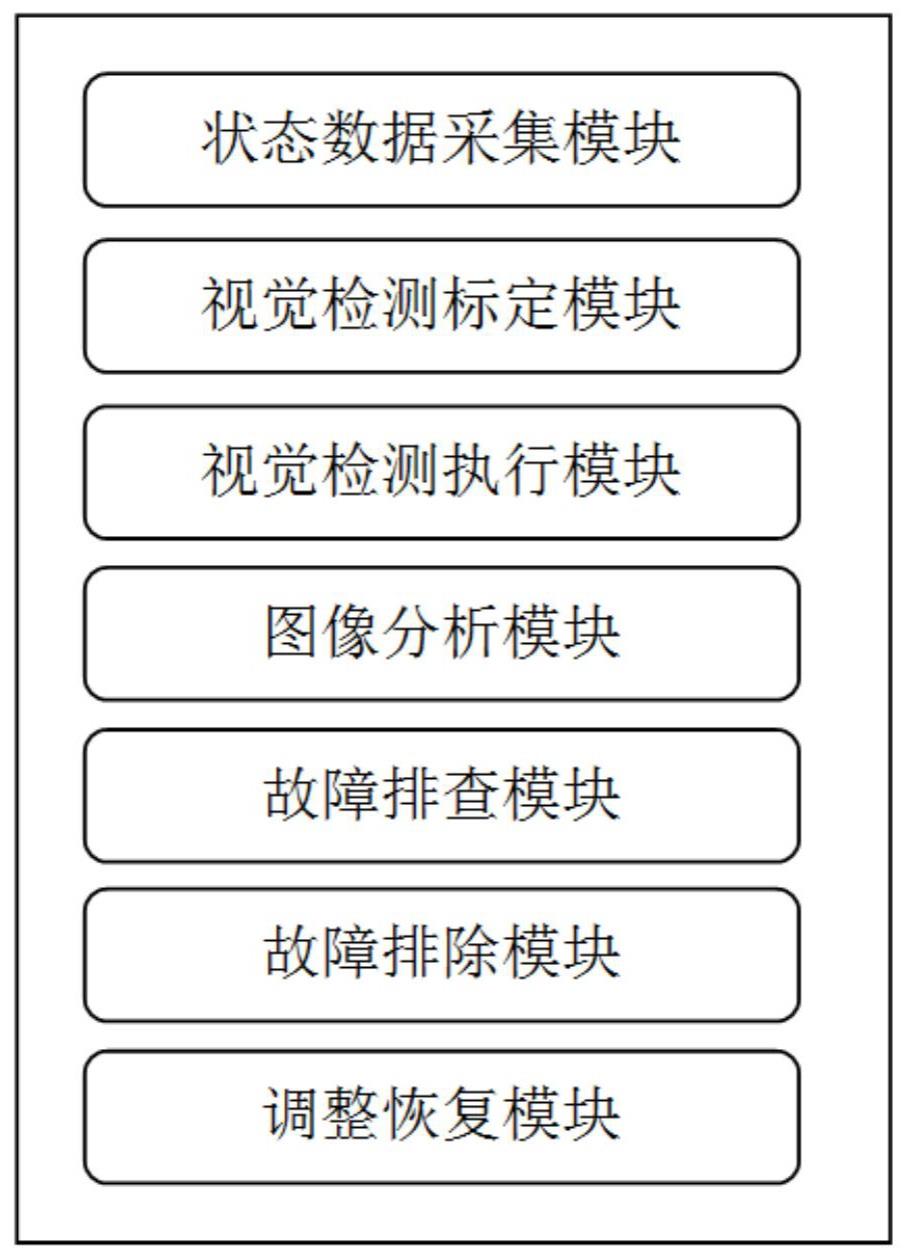

2、本发明提供基于数据融合的智能制造管理系统,包括:

3、状态数据采集模块,用于获取制造生产线的每个操作区间的状态数据;

4、视觉检测标定模块,用于根据所述状态数据,标定需要进行视觉检测的操作区间;

5、视觉检测执行模块,用于采集所述标定的操作区间的工作图像,并对所述工作图像进行标记与存储;

6、图像分析模块,用于对所述工作图像进行分析,得到所述标定的操作区间的制造动作状态信息;

7、故障排查模块,用于根据所述制造动作状态信息,判断对应操作区间是否存在故障情况;

8、故障排除模块,用于对存在故障情况的操作区间及其关联的其他操作区间的工作状态进行锁定,并对存在故障情况的操作区间进行故障排除处理;

9、调整恢复模块,用于根据所述故障排除处理的进度,调整所述存在故障情况的操作区间及其关联的其他操作区间的工作状态。

10、进一步,所述状态数据采集模块用于获取制造生产线的每个操作区间的状态数据,包括:

11、从制造生产线的工作日志信息中提取每个操作区间在预设历史时间段的产品加工数据;其中,所述产品加工数据包括每个操作区间在预设历史时间段的产品加工数量和产品加工良品率;

12、根据所述产品加工数据,确定每个操作区间的加工设备的磨损状态,以此作为每个操作区间的状态数据。

13、进一步,所述状态数据采集模块根据所述产品加工数据,确定每个操作区间的加工设备的磨损状态,以此作为每个操作区间的状态数据,包括:

14、基于每个操作区间的加工设备对产品的加工动作数据训练深度学习模型,得到与每个操作区间的加工设备相匹配的加工设备损耗预测模型;

15、将所述产品加工数据输入到所述加工设备损耗预测模型,得到每个操作区间的加工设备不同设备部件的磨损程度信息。

16、进一步,所述视觉检测标定模块用于根据所述状态数据,标定需要进行视觉检测的操作区间,包括:

17、根据所述状态数据包含的每个操作区间的加工设备不同设备部件的磨损程度信息,判断每个操作区间的加工设备是否处于工作异常状态,从而将处于异常工作状态的操作区间标定为需要进行视觉检测的操作区间;

18、根据需要进行视觉检测的操作区间的加工设备的工作模式,确定对需要进行视觉检测的操作区间的视觉检测模式。

19、进一步,所述视觉检测执行模块用于采集所述标定的操作区间的工作图像,并对所述工作图像进行标记与存储,包括:

20、按照相应视觉检测模式采集所述标定的操作区间的加工设备的动态工作图像,对所述动态工作图像进行分析处理,判断所述动态工作图像是否包含所述标定的操作区间的加工设备的一个完整周期的加工流程动作;

21、若包含,则将所述动态工作图像进行对应操作区间在制造生产线的工序流程信息和采集时间的标记后再进行存储;

22、若不包含,则调整视觉检测的持续时间,以此重新采集所述标定的操作区间的加工设备的动态工作图像;

23、所述图像分析模块用于对所述工作图像进行分析,得到所述标定的操作区间的制造动作状态信息,包括:

24、对所述动态工作图像进行分帧处理和图像帧画面识别处理,得到所述标定的操作区间的加工设备在一个完整周期的加工流程对应的制造动作幅度信息和制造动作姿势信息,以此所述制造动作状态信息。

25、进一步,将所述动态工作图像进行对应操作区间在制造生产线的工序流程信息和采集时间的标记后再进行存储,包括:

26、步骤s1,利用下面公式(1),根据所述动态工作图像进行对应操作区间在制造生产线的工序流程信息和采集时间的数据长度,得到所述工序流程信息和采集时间分别进行数据分割的分割份数,

27、(1)

28、在上述公式(1)中,表示所述动态工作图像进行对应操作区间在制造生产线的工序流程信息数据被分割的次数;p表示所述动态工作图像进行对应操作区间在制造生产线的采集时间数据的被分割次数;表示所述动态工作图像进行对应操作区间在制造生产线的工序流程信息数据的16进制形式;表示所述动态工作图像进行对应操作区间在制造生产线的采集时间的16进制形式;均表示求取括号内16进制数据的数据位数;n表示所述动态工作图像的图像矩阵中任意一列像素点总个数;m表示所述动态工作图像的图像矩阵中任意一行像素点总个数;表示向上取整;

29、步骤s2,利用下面公式(2),将经过数据分割后的所述工序流程信息和采集时间数据标记在对应的每一个所述动态工作图像上,

30、(2)

31、在上述公式(2)中,表示所述动态工作图像的图像矩阵中第i行第m+1列标记的信息值,其信息值形式为16进制形式;表示所述16进制数据第位至第位上的16进制数据;表示所述16进制数据第位至第位上的16进制数据;表示所述动态工作图像的图像矩阵中第n+1行第j列标记的信息值,其信息值形式为16进制形式;表示所述16进制数据第位至第位上的16进制数据;表示所述16进制数据第位至第位上的16进制数据;

32、将数据分割后的所述工序流程信息和采集时间数据标记在对应的每一个所述动态工作图像上;

33、步骤s3,当后续提取所述动态工作图像进行对应操作区间在制造生产线的工序流程信息和采集时间,则利用下面公式(3),根据标记的图像数据进行解析,得到对应操作区间在制造生产线的工序流程信息和采集时间,

34、(3)

35、在上述公式(3)中,表示根据标记的图像数据进行解析得到对应操作区间在制造生产线的工序流程信息的16进制形式;表示根据标记的图像数据进行解析得到对应操作区间在制造生产线的采集时间数据的16进制形式。

36、进一步,所述故障排查模块用于根据制造动作状态信息,判断对应操作区间是否存在故障情况,包括:

37、将一个完整周期的加工流程对应的制造动作幅度信息和制造动作姿势信息,与一个完整周期的加工流程对应的标准制造动作幅度信息和标准制造动作姿势信息分别进行对比,得到相应的制动动作幅度偏差值和制造动作姿态偏差值;

38、根据所述制动动作幅度偏差值和所述制造动作姿态偏差值,判断对应操作区间是否存在故障情况。

39、进一步,所述故障排除模块用于对存在故障情况的操作区间及其关联的其他操作区间的工作状态进行锁定,并对存在故障情况的操作区间进行故障排除处理,包括:

40、确定存在故障情况的操作区间在制造生产线上处于紧邻的制作流程上游和下游的操作区间,并将存在故障情况的操作区间以及处于紧邻的制作流程上游和下游的操作区间各自的加工设备的制造动作频率设为相同频率;再对存在故障情况的操作区间进行故障排除处理。

41、进一步,所述调整恢复模块用于根据所述故障排除处理的进度,调整所述存在故障情况的操作区间及其关联的其他操作区间的工作状态,包括:

42、判断是否已经完成所述故障排除处理,若是,则将所述存在故障情况的操作区间以及与其处于紧邻的制作流程上游和下游的操作区间各自的加工设备的制作动作频率恢复至预定频率。

43、相比于现有技术,该基于数据融合的智能制造管理系统根据制造生产线的每个操作区间的状态数据,标定需要进行视觉检测的操作区间;采集与分析需要进行视觉检测的操作区间的工作图像,得到操作区间的制造动作状态信息,以此判断操作区间是否存在故障情况;对存在故障情况的操作区间及其关联的其他操作区间的工作状态进行锁定,并对存在故障情况的操作区间进行故障排除处理;再根据故障排除处理的进度,调整存在故障情况的操作区间及其关联的其他操作区间的工作状态,其对制造生产线的操作区间进行标定和视觉识别,只对存在故障情况的操作区间及其关联的其他操作区间进行故障排除,以此调整存在故障情况的操作区间,这样只需对制造生产线进行部分的故障排查和排除,不需要对制造生产线进行整体停工,从而不会影响制造生产线的生产效率,保证制造生产线的持续稳定工作。

44、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

45、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!