一种飞机复杂部件双机器人智能钻铆集成管理与控制系统的制作方法

本发明属于飞机智能钻铆系统的,具体涉及一种飞机复杂部件双机器人智能钻铆集成管理与控制系统。

背景技术:

1、飞机结构件连接质量极大地影响飞机的气动外形的准确性和寿命,连接质量难以满足新型飞机对高性能的要求,已成为我国飞机制造业的薄弱环节。铆接是主要的连接形式,采用机器人制孔、铆接技术及智能控制系统是提高飞机装配质量的有效技术途径。

2、针对我国飞机产品高质、高效率钻铆要求,以及飞机研制和生产中对智能钻铆系统应用的急迫需求,面向异形异质复杂部件的高质、高效钻铆问题,需要重点研制多功能末端执行器、狭窄空间钻铆机器人设计与开发、双机器人钻铆设备以及飞机复杂部件数字化装配工装,以实现突破多功能末端执行器结构优化及集成、机器人智能钻铆系统集成控制等关键技术,形成机器人智能钻铆系统。最终实现双机器人协同、高效、精确钻铆,从而形成飞机复杂部件双机器人智能钻铆系统的研制能力,提升飞机装配质量和效率。

3、因此,本发明提供了一种基于制孔锪窝、锤铆、抽芯铆钉铆接、应力波铆接的智能钻铆系统。本发明基于飞机狭窄空间钻铆需求的狭窄空间钻铆机器人;基于双机器人钻铆协同控制技术的双机器人钻铆设备开发;并根据飞机异形复杂部件特点,研制数字化装配工装;研究信息集成技术,开发集成控制软件,实现系统集成控制,完成机器人智能钻铆系统集成。

技术实现思路

1、本发明的目的在于提供一种飞机复杂部件双机器人智能钻铆集成管理与控制系统,旨在实现智能钻铆。本发明通过对飞机部件装配中对于异形曲面钻铆精度的需求,开展智能钻铆单元设计、机器人离线编程与钻铆工艺试验优化,形成机器人智能钻铆规范并开展应用示范。

2、本发明主要通过以下技术方案实现:

3、一种飞机复杂部件双机器人智能钻铆集成管理与控制系统,包括相互交互的总控系统和若干个子系统,所述总控系统包括nc总控模块、测量单元模块、系统管理模块、机器人控制模块、末端执行器模块、工装管理模块;所述nc总控模块用于实现nc文件处理、解析以及运行,将生成的nc数控代码导入并执行;所述测量单元模块用于实现对系统所有测量模块的状态监控以及功能调试;所述机器人控制模块用于实现对kuka机器人以及内部并联机器人的控制;所述末端执行器模块用于实现对锤铆、拉铆、顶铆三个末端执行器的控制;所述工装管理模块用于实现对数字化工装系统的控制与监控。

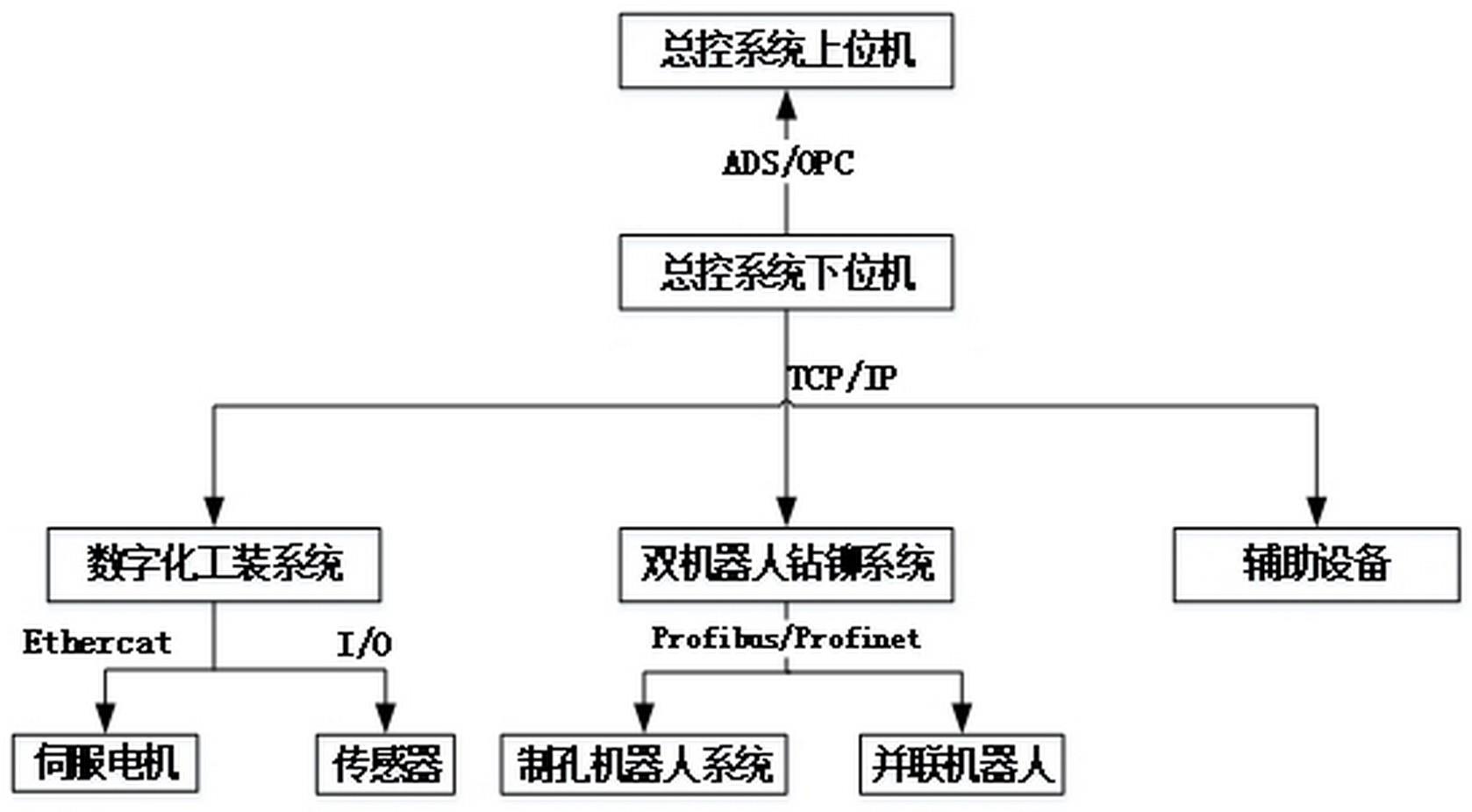

4、为了更好地实现本发明,进一步地,所述总控系统包括总控系统上位机、总控系统下位机,若干个子系统包括数字化工装系统、双机器人钻铆系统、辅助设备;所述总控系统上位机通过ads通讯或者opc通讯与总控系统下位机交互,所述总控系统下位机通过tcp/ip与数字化工装系统、双机器人钻铆系统、辅助设备交互;所述双机器人钻铆系统包括制孔机器人系统和并联机器人系统;所述总控系统上位机包括nc总控模块、测量单元模块、系统管理模块,所述总控系统下位机包括plc以及分别与plc连接的机器人控制模块、末端执行器模块、工装管理模块。

5、为了更好地实现本发明,进一步地,所述数字化工装系统包括驱动系统,所述驱动系统分别包括电机水平单元、电机旋转单元、电机立柱返回单元,所述电机水平单元、电机旋转单元、电机立柱返回单元分别设置有位置反馈单元。

6、为了更好地实现本发明,进一步地,所述总控系统下位机还包括与plc连接的照相系统、i/o模块、驱动系统、工业机器人,所述照相系统通过tcp接口与plc连接,所述i/o模块、驱动系统、工业机器人分别通过工业总线与plc连接;所述照相系统包括定位基准单元;所述i/o模块包括压力脚单元、法向测量单元、铆接单元、送钉系统、送钉站;所述驱动系统包括制孔锪窝单元和工位转换单元。

7、为了更好地实现本发明,进一步地,所述nc总控模块包括从前至后依次连接的nc文件生成单元、坐标转换单元、精度补充单元、坐标修正单元、文件解析单元、nc执行管理单元;所述nc文件生成单元用于基于工艺知识获取和预测推理得到nc文件,所述坐标转换单元用于将nc数控代码中加工点的坐标转换为机器人坐标系下的坐标值,所述坐标修正单元用于根据局部基准进行坐标修正以形成可执行的nc文件,所述文件解析单元用于将转换后的nc文件加载到系统中并导入nc直线管理单元,所述nc执行管理单元用于下发nc指令以及接受执行反馈结果,并通过ads服务器作为中间管理传输层进行数据传输。

8、为了更好地实现本发明,进一步地,所述nc文件包含的执行命令为kuka机器人移动到指定位置,内部并联机器人移动到指定位置,制孔、锤铆、应力波铆接,设置工艺参数,基准检测,质量评估以及工装移动中的任意一种或者多种。

9、为了更好地实现本发明,进一步地,所述测量单元模块包括法向找正模块、基准检测模块、状态监测模块以及质量评估模块;所述法向找正模块用于实现计算出当前主轴方向与产品蒙皮表面法向的角度误差,根据机器人到达给定位置,判断法向是否垂直,若不垂直,则调用法向调平算法进行修正,输出变量则是调姿修正后的机器人坐标;所述基准检测模块用于将输入的相机扫描像素点数据经过基准检测算法处理,输出机器人坐标系下的基准坐标;所述状态监测模块用于实现在机器人制孔时监控主轴转速、进给速度、压紧力、刀具位置和断刀检测结果中的任意一个或者多个工艺参数并以波形图的形式实时显示;所述质量评估模块用于实现在制孔完成后进行检测,检测孔径、孔边距、锪窝深度、垂直度、平齐度中的任意一个或者多个工艺参数是否合格,并将孔径检测、锪窝深度检测、垂直度测量、铆钉平齐度和表面粗糙度以图表显示。

10、为了更好地实现本发明,进一步地,所述机器人控制模块包括kuka机器人控制单元和内部并联机器人控制单元;所述kuka机器人控制单元用于对kuka机器人实现释放机器人、收回机器人、开启外部自动、放回和抓取锤铆末端执行器、放回和抓取拉铆末端执行器、机器人安全确认、机器人运动停止、机器人复位、机器人状态反馈中的任意一种或者多种;所述内部并联机器人控制单元用于实现启动机器人、断开机器人、机器人启动运行、停止运动、复位、机器人指定位置的运动中的任意一种或者多种。

11、为了更好地实现本发明,进一步地,所述末端执行器模块包括锤铆末端执行器、拉铆末端执行器、顶铆末端执行器,所述锤铆末端执行器、拉铆末端执行器、顶铆末端执行器分别用于实现状态监控、加工工艺调试以及单点设备功能调试;所述锤铆末端执行器、拉铆末端执行器、顶铆末端执行器中的任意一个或者多个集成得到外部锤铆单元及内部顶铆单元。

12、为了更好地实现本发明,进一步地,系统管理模块包括用户管理单元、设备状态监视单元、nc代码规范单元、系统日志单元及报警信息单元中的任意一个或者多个。

13、本发明根据飞机产品结构特点以及对钻铆功能和性能的需求,末端执行器需具有制孔、铆接、螺栓安装、基准检测、法向测量等功能,集成度高、结构复杂、精度要求高。另一方面,末端执行器的结构、重量和尺寸直接影响机器人动静态特性,进而影响系统的精度和稳定性,需在保证功能、精度等要求前提下,合理设计功能单元的结构和布局,优化结构,实现末端执行器小型化和轻量化。

14、本发明的有益效果如下:

15、本发明包含多个硬件系统,每套系统均具有独立的控制系统,钻铆过程中,实现数字化测量系统、现场监控系统的集成控制,形成完整可靠的控制系统,最终实现高质高效钻铆。本发明建立数据集成接口,实现产品几何数据和工艺参数数据与控制系统的集成;建立测量数据接口,实现双机器人钻铆设备、装配工装的实时反馈控制;建立集成控制接口,采用多源数据耦合测控的钻铆精度实时检测、钻铆质量综合评估、钻铆系统状态实时映射与控制等技术,实现工业机器人、狭窄空间钻铆机器人、多功能末端执行器、装配工装间协同运动及作业。

16、本发明针对异形、异质构件的钻铆工艺流程和智能钻铆特点,研究信息集成技术,定义各分系统与集成控制系统之间的信息交互变量,构建系统信息交互的控制架构;研究各分系统的特性,结合多系统集成控制的特点,提出适用于机器人智能钻铆的控制策略,设计系统的控制结构,开发集成控制软件,研制集成控制系统。最终,实现机器人智能钻铆系统的硬件、软件集成,形成机器人智能钻铆系统。

- 还没有人留言评论。精彩留言会获得点赞!