一种多轴联动数控加工的状态监测方法及系统与流程

本发明涉及数控加工状态监测,更具体的,涉及一种多轴联动数控加工的状态监测方法及系统。

背景技术:

1、在数控机床性能评估与优化设计过程中,其加工精度具有重要作用,因此提高机床精度和水平非常关键。体现机床水平的一个重要方面是机床本身是否能对加工过程进行控制和机床本身的加工性能进行监测,并对监测的信息及时处理,采取有效的措施,保证加工的安全、可靠和质量。

2、多轴数控机床状态监测的目的是掌握机床发生故障之前的异常征兆与劣化信息,为数控机床的故障模式识别、故障预测、故障诊断和预测性维护等应用工作提供基础数据,能够实现在故障发生前采取针对性措施,实现从事后维修提前到预测性维护,从而降低维修成本,提高机床的使用效率。目前多轴数控机床工作状态通常采用传统的振动测试仪、温度巡检仪表等进行相关测试,而且不能达到实时监测的目的,因此,如何分析多轴联动数控加工运行状态,对异常运行状态进行补偿是亟需解决的问题。

技术实现思路

1、为了解决上述技术问题,本发明提出了一种多轴联动数控加工的状态监测方法及系统。

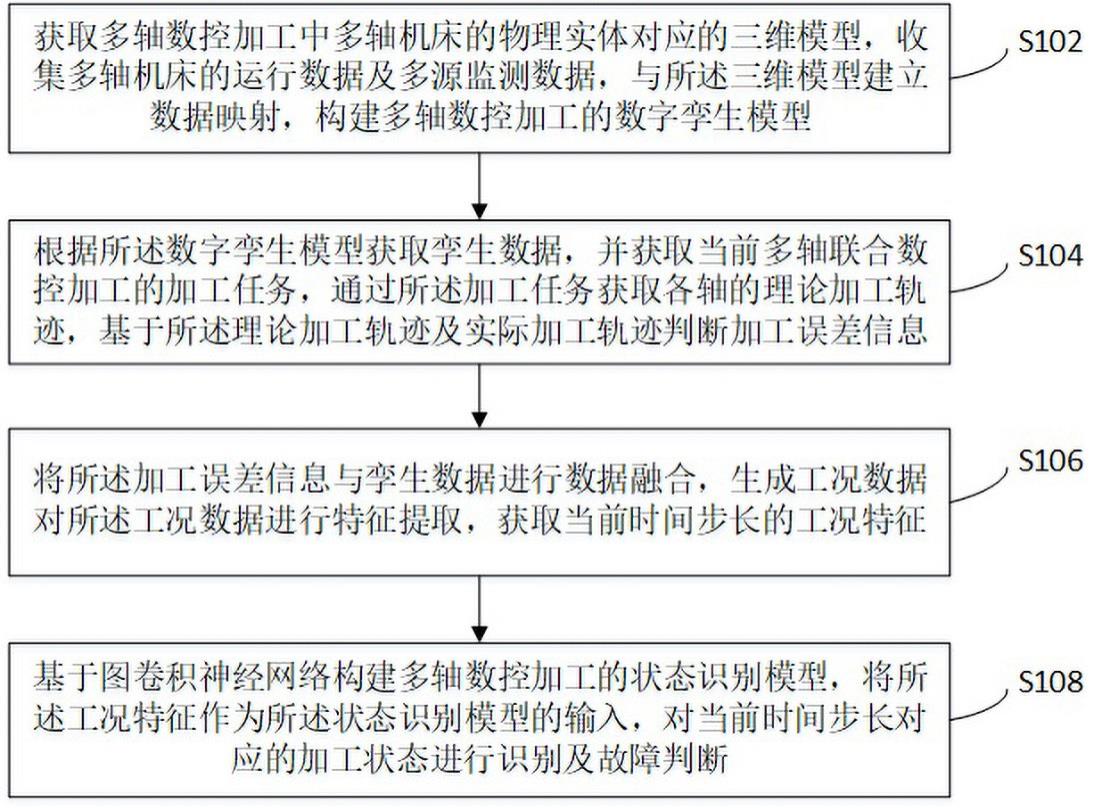

2、本发明第一方面提供了一种多轴联动数控加工的状态监测方法,包括:

3、获取多轴数控加工中多轴机床的物理实体对应的三维模型,收集多轴机床的运行数据及多源监测数据,与所述三维模型建立数据映射,构建多轴数控加工的数字孪生模型;

4、根据所述数字孪生模型获取孪生数据,并获取当前多轴联合数控加工的加工任务,通过所述加工任务获取各轴的理论加工轨迹,基于所述理论加工轨迹及实际加工轨迹判断加工误差信息;

5、将所述加工误差信息与孪生数据进行数据融合,生成工况数据,对所述工况数据进行特征提取,获取当前时间步长的工况特征;

6、基于图卷积神经网络构建多轴数控加工的状态识别模型,将所述工况特征作为所述状态识别模型的输入,对当前时间步长对应的加工状态进行识别及故障判断。

7、本方案中,构建多轴数控加工的数字孪生模型,具体为:

8、获取多轴数控加工中多轴机床各零部件的空间位置关系及描述特征,对各零部件进行分类,根据分类结果将零部件划分为多层级组件;

9、利用数据检索获取各零部件的三维几何模型,根据各零部件之间的空间装配关系及运动特征关系进行装配,生成各层级组件的数字孪生几何模型,将所述各层级组件的数字孪生几何模型的特征进行参数化表示;

10、基于所述参数化表示进行各层级组件数字孪生几何模型的参数一致性调整,对各层级组件数字孪生几何模型进行装配,生成多轴机床的三维模型;

11、通过传感器获取多轴机床中各轴的多源监测数据,使用通信接口传输所述多源监测数据进行传输,进行数据清洗后与所述多轴机床的三维模型进行数据映射;

12、基于所述多轴机床的三维模型及数据映射构建多轴数控加工的数字孪生模型。

13、本方案中,获取当前多轴联合数控加工的加工任务,通过所述加工任务获取各轴的理论加工轨迹,基于所述理论加工轨迹及实际加工轨迹判断加工误差信息,具体为:

14、提取当前多轴联合数控加工的加工任务,提取加工任务对应各轴的加工轨迹,将所述加工轨迹划分为若干子路径,在若干子路径中获取关键点,获取关键点的给进速度;

15、基于各轴的加工路径及关键点的给进速度生成理论加工路径的路径序列,获取多轴机床各轴的在关键点的实际位置及实际速度,生成实际加工路径的路径序列;

16、判断各轴的理论加工路径的路径序列与实际加工路径的路径序列的dtw距离,根据所述dtw距离获取各轴的误差分布,根据所述误差分布获取各轴的加工误差信息。

17、本方案中,将所述加工误差信息与孪生数据进行数据融合,生成工况数据,对所述工况数据进行特征提取,获取当前时间步长的工况特征,具体为:

18、通过多源监测数据的历史监测数据获取预设时间内的均方误差,根据各监测数据的均方误差获取总均方误差,根据总均方误差最小为原则获取各监测数据的加权权重;

19、通过所述加权权重将多源监测数据进行数据融合导入数字孪生模型生成孪生数据,根据各轴的基本信息设置孪生数据的数据标签,将各轴的孪生数据与对应的加工误差信息匹配后进行数据融合,获取各轴的工况数据;

20、将预设时间内各轴的工况数据序列导入卷积神经网络进行特征提取,利用滑动窗口所述工况数据序列进行划分,通过一维卷积处理后将所述工况数据序列划分为预设长度的子序列,并进行归一化处理;

21、通过多头注意力机制对归一化后的子序列进行编码,在多头注意力机制中的每个头中应用自注意机制获取加权后的注意力结果作为输出结果;

22、将多头注意力机制获取的多个输出结果进行矩阵拼接,并投影到与所述工况数据序列相同的长度,进行数据解码后获取当前时间步长的工况特征。

23、本方案中,基于图卷积神经网络构建多轴数控加工的状态识别模型,具体为:

24、获取多轴联动数控加工中多轴机床的历史故障信息,读取预设数量的故障类别,通过数字孪生体模型仿真各故障类别对应的工况特征,利用子编码器对所述工况特征进行特征编码,构建特征空间;

25、在所述特征空间中利用k-means聚类对编码后的特征进行聚类,生成聚类中心,通过聚类过程中的聚类误差及特征编码的特征重构误差构建损失函数,训练至损失函数收敛;

26、输出聚类中心,所述聚类中心对应故障类别,判断每个聚类中心与其他聚类中心之间的欧式距离,根据所述欧式距离对其他聚类中心进行排序,预设距离阈值,获取小于预设距离阈值的其他聚类中心进行相连;

27、构建多轴机床的故障图,通过图卷积神经网络对所述故障图进行学习表示,建立状态识别模型,获取当前步长的工况特征对应的特征向量,进行状态及故障的识别判断。

28、本方案中,建立状态识别模型,获取当前步长的工况特征对应的特征向量,进行状态及故障的识别判断,具体为:

29、将当前步长的工况特征导入状态识别模型,获取对应的图结构,通过图卷积获取工况特征对应的初始向量表示;

30、获取工况特征对应图结构的邻居矩阵,引入图注意力机制,对邻居矩阵中对应的邻居节点设置注意力权重,通过邻居聚合机制利用注意力权重更新特征的向量表示;

31、在状态识别模型中设置两个图卷积层、一个图注意力层及两个全连接层,得到聚合后的特征向量,导入全连接层对节点进行降维及分类,获取状态及故障的识别分类结果。

32、本发明第二方面还提供了一种多轴联动数控加工的状态监测系统,该系统包括:存储器、处理器,所述存储器中包括多轴联动数控加工的状态监测方法程序,所述多轴联动数控加工的状态监测方法程序被所述处理器执行时实现如下步骤:

33、获取多轴数控加工中多轴机床的物理实体对应的三维模型,收集多轴机床的运行数据及多源监测数据,与所述三维模型建立数据映射,构建多轴数控加工的数字孪生模型;

34、根据所述数字孪生模型获取孪生数据,并获取当前多轴联合数控加工的加工任务,通过所述加工任务获取各轴的理论加工轨迹,基于所述理论加工轨迹及实际加工轨迹判断加工误差信息;

35、将所述加工误差信息与孪生数据进行数据融合,生成工况数据,对所述工况数据进行特征提取,获取当前时间步长的工况特征;

36、基于图卷积神经网络构建多轴数控加工的状态识别模型,将所述工况特征作为所述状态识别模型的输入,对当前时间步长对应的加工状态进行识别及故障判断。

37、本发明公开了一种多轴联动数控加工的状态监测方法及系统,包括:获取多轴数控加工中多轴机床的物理实体对应的三维模型,收集多轴机床的运行数据及多源监测数据,构建多轴数控加工的数字孪生模型获取孪生数据,并基于理论加工轨迹及实际加工轨迹判断加工误差信息;将加工误差信息与孪生数据进行数据融合,生成工况数据进行特征提取,获取当前时间步长的工况特征;基于图卷积神经网络构建多轴数控加工的状态识别模型,将工况特征作为输入,对当前时间步长对应的加工状态进行识别及故障判断。本发明通过多源监测数据方便准确地监测多轴机床的异常状态或者故障信息,从而保证了多轴联动数控加工的加工精度,降低生产事故发生率,提高生产加工效率。

- 还没有人留言评论。精彩留言会获得点赞!