一种机械零件加工控制系统的制作方法

本发明涉及机械零件加工,具体为一种机械零件加工控制系统。

背景技术:

1、数控机床是数字控制机床的简称,是一种装有程序控制系统的自动化机床。该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,用代码化的数字表示,通过信息载体输入数控装置。经运算处理由数控装置发出各种控制信号,控制机床的动作,按图纸要求的形状和尺寸,自动地将零件加工出来。

2、许多机械零件都是要进行旋转或摩擦等操作,在机械零件进行运作的过程中,会产生相应热量,机械零件的耐热性和热吸收率是衡量机械零件的综合性能的指标之一。如何对机械零件进行相应的热量吸收检测,且市场上对于生产加工,有引入机器视觉来提高产品检测效率,然而对于机加工工件的粗糙度,由于粗糙度ra大多是毫米级甚至更小,其相对不适用。

3、针对上述问题,为此提出一种机械零件加工控制系统。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种机械零件加工控制系统。

3、(二)技术方案

4、为实现上述目的,本发明提供如下技术方案:一种机械零件加工控制系统,包括:

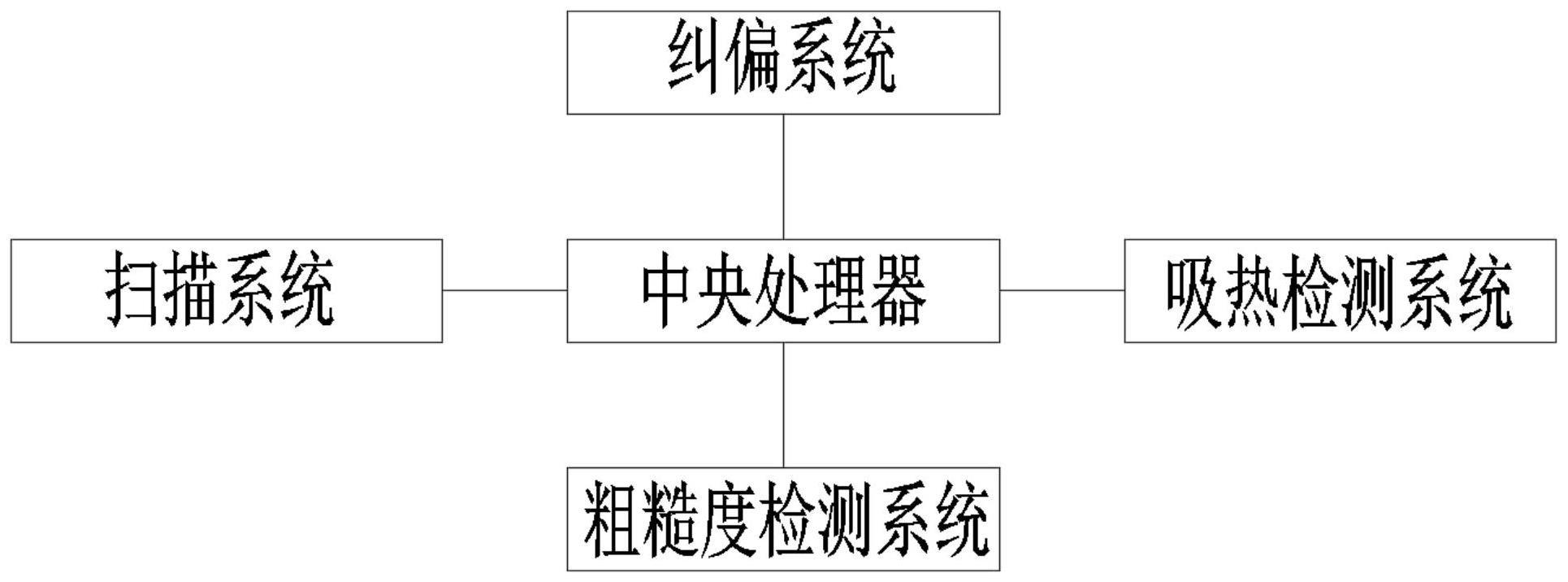

5、中央处理器;

6、扫描系统,用于扫描加工零件图纸获取加工零件加工参数,参考加工零件加工参数构建虚拟加工零件三维模型;

7、纠偏系统,用于控制机床协调运行,消除机床加工零件过程中已产生的误差;

8、吸热检测系统,用于对加工完成的机械零件进行吸热检测;

9、粗糙度检测系统,用于进行判断粗糙度是否符合要求。

10、在本发明实施例中,所述扫描系统包括:

11、扫描单元,由高速摄像头集成;

12、移动单元,由电动滑轨集成,用于控制扫描单元在机床工作面位移;

13、分析单元,用于获取运行的扫描单元中获取到的加工零件加工过程图像数据;

14、判定单元,用于判定扫描单元中获取的图像数据是否与预输入的加工零件三维模型数据存在比例性差异。

15、在本发明实施例中,所述虚拟加工零件三维模型根据加工零件虚拟三维及用户手动输入的三维模型的一组参数数据按比例计算三维模型的其他未知参数数值。

16、在本发明实施例中,所述在判定图像数据与加工零件三维模型数据存在差异时同步计算差异数值,并将差异数值数据同步发送至纠偏系统中,提供纠偏系统运行逻辑。

17、在本发明实施例中,所述吸热检测系统包括热源控制调节单元、零件加热控制单元、零件热量转移单元和热量检测分析单元;

18、所述吸热检测系统通过数据信息调节及信号驱动控制模块与热源控制调节单元双向信号连接;

19、所述吸热检测系统通过信号传输控制及动作驱动控制模块与零件加热控制单元双向信号连接;

20、所述吸热检测系统通过信号传输控制和动作驱动控制模块与零件热量转移单元双向信号连接;

21、所述热量检测分析单元通过数据信息传感检测及数据转换传输模块与吸热检测系统双向信号连接;

22、所述吸热检测系统向热源控制调节单元发送温度数据调节信号,所述热源控制调节单元对热源装置进行相应的温度调节并进行温度保持操作。

23、在本发明实施例中,所述吸热检测系统向零件加热控制单元发送机械零件夹持和转移驱动信号,对机械零件夹持并转移到相应的热源装置内,机械零件在热源装置内进行相应的热量吸收操作,且机械零件在热源装置内完成相应的热量吸收操作,所述吸热检测系统向零件热量转移单元发送相应的驱动信号,对热源装置内的机械零件进行相应的夹持和转移。

24、在本发明实施例中,所述粗糙度检测系统包括:分别构建一级稳定光环境、次级稳定光环境,在所述一级稳定光环境与次级稳定光环境之间设有第一光通道;在所述一级稳定光环境中连续移动待测工件,并在所述一级稳定光环境中的设定位置以设定入射角度向所述待测工件的表面投射复合光束,使所述复合光束的反射光束通过所述第一光通道进入所述次级稳定光环境;在所述次级稳定光环境中,将所述反射光束转换成电信号生成光属特征曲线图和/或图像进行判断粗糙度是否符合要求。

25、在本发明实施例中,所述反射光束进入所述次级稳定光环境后首先经过色散处理;经过色散处理的反射光束投射在光屏上生成彩色光带,在所述彩色光带中部的光屏上设有第二光通道,将经过所述第二光通道的光转换成电信号生成光属特征曲线图,将经过所述第二光通道的光依次通过单色器、光电倍增管转换成电信号生成光属特征曲线图,在所述光属特征曲线图中,根据待测工件表面不同位置的光属特征差异,或将待测工件表面不同位置的光属特征与光属参考阈值比较,进行判断粗糙度是否符合要求。

26、(三)有益效果

27、与现有技术相比,本发明提供了一种机械零件加工控制系统,具备以下

28、有益效果:

29、1、该一种机械零件加工控制系统,通过能够在机械零件加工的过程中实时的监视机械零件加工的过程,从而使得机械零件在加工过程中出现误差能够实时的被发现并进行纠偏处理,从而以此大大的提升了机械零件加工的合格率与精度。

30、2、该一种机械零件加工控制系统,通过对工件待检测面反射的光束做色散,将工件粗糙度变化转换为光属性的变化,且经反射、折射作用起到变化量放大效果,从而方便后续机器测定粗糙度,进而可以提高产品检测效率。

技术特征:

1.一种机械零件加工控制系统,其特征在于,包括:

2.根据权利要求1所述的一种机械零件加工控制系统,其特征在于:所述扫描系统包括:

3.根据权利要求1所述的一种机械零件加工控制系统,其特征在于:所述虚拟加工零件三维模型根据加工零件虚拟三维及用户手动输入的三维模型的一组参数数据按比例计算三维模型的其他未知参数数值。

4.根据权利要求1所述的一种机械零件加工控制系统,其特征在于:所述在判定图像数据与加工零件三维模型数据存在差异时同步计算差异数值,并将差异数值数据同步发送至纠偏系统中,提供纠偏系统运行逻辑。

5.根据权利要求1所述的一种机械零件加工控制系统,其特征在于:所述吸热检测系统包括热源控制调节单元、零件加热控制单元、零件热量转移单元和热量检测分析单元;

6.根据权利要求5所述的一种机械零件加工控制系统,其特征在于:所述吸热检测系统向零件加热控制单元发送机械零件夹持和转移驱动信号,对机械零件夹持并转移到相应的热源装置内,机械零件在热源装置内进行相应的热量吸收操作,且机械零件在热源装置内完成相应的热量吸收操作,所述吸热检测系统向零件热量转移单元发送相应的驱动信号,对热源装置内的机械零件进行相应的夹持和转移。

7.根据权利要求1所述的一种机械零件加工控制系统,其特征在于:所述粗糙度检测系统包括:分别构建一级稳定光环境、次级稳定光环境,在所述一级稳定光环境与次级稳定光环境之间设有第一光通道;在所述一级稳定光环境中连续移动待测工件,并在所述一级稳定光环境中的设定位置以设定入射角度向所述待测工件的表面投射复合光束,使所述复合光束的反射光束通过所述第一光通道进入所述次级稳定光环境;在所述次级稳定光环境中,将所述反射光束转换成电信号生成光属特征曲线图和/或图像进行判断粗糙度是否符合要求。

8.根据权利要求7所述的一种机械零件加工控制系统,其特征在于:所述反射光束进入所述次级稳定光环境后首先经过色散处理;经过色散处理的反射光束投射在光屏上生成彩色光带,在所述彩色光带中部的光屏上设有第二光通道,将经过所述第二光通道的光转换成电信号生成光属特征曲线图,将经过所述第二光通道的光依次通过单色器、光电倍增管转换成电信号生成光属特征曲线图,在所述光属特征曲线图中,根据待测工件表面不同位置的光属特征差异,或将待测工件表面不同位置的光属特征与光属参考阈值比较,进行判断粗糙度是否符合要求。

技术总结

本发明涉及机械零件加工技术领域,且公开了一种机械零件加工控制系统,包括:中央处理器;扫描系统用于扫描加工零件图纸获取加工零件加工参数,参考加工零件加工参数构建虚拟加工零件三维模型。该一种机械零件加工控制系统,通过能够在机械零件加工的过程中实时的监视机械零件加工的过程,从而使得机械零件在加工过程中出现误差能够实时的被发现并进行纠偏处理,从而以此大大的提升了机械零件加工的合格率与精度。

技术研发人员:杨爱凤,陈仁炜,夏立,杨志成,李华,李霞,饶志娟,陈子怡

受保护的技术使用者:南京天在水科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!