阀控制方法、压力控制方法和装置、半导体加工设备与流程

本发明涉及半导体制造领域,具体地,涉及一种阀控制方法、压力控制方法和装置、半导体加工设备以及计算机可读存储介质。

背景技术:

1、半导体工艺过程需要对工艺腔室的压力进行精确并快速响应控制。工艺腔室中充满着混合气体,如n2、o2、h2、hcl3等气体,混合气体进行化学反应形成镀层,为了控制镀层厚度和质量,腔室压力需要稳定在设定压力值。压力控制设备安装在工艺腔室的前端或后端,根据工艺配方动态调节腔室压力。压力控制设备控压性能直接影响腔室压力的稳定和压力变化时间。

2、现有的压力控制方法在采用闭环控制的情况下,当控压设备的阀门可移动行程较大时,基于pid算法的控压响应时间会随之增加,无法满足工艺过程对控压响应时间的要求。而在采用开环控制的情况下,在获取腔室压力与压力调节阀的运动部件位置(对应阀门开度)的对应关系时,一般会考虑到控制器的存储容量,压力采集数量是有限制的,导致采集精度较低,从而造成压力控制精度受限。

3、因此,目前亟需一种阀控制方法,既可以提高压力控制精度,又不需要过多的压力采集数量,从而可以降低对控制器的存储容量要求。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种阀控制方法、压力控制方法和装置、半导体加工设备以及计算机可读存储介质,其既可以在进行压力控制时,提高压力控制精度,且可以使阀运动部件快速接近目标位置,提高控压响应时间,又不需要过多的压力采集数量,从而可以降低对控制器的存储容量要求。

2、为实现本发明的目的而提供一种阀控制方法,用于获取腔室压力与压力调节阀的运动部件位置的对应关系,包括:

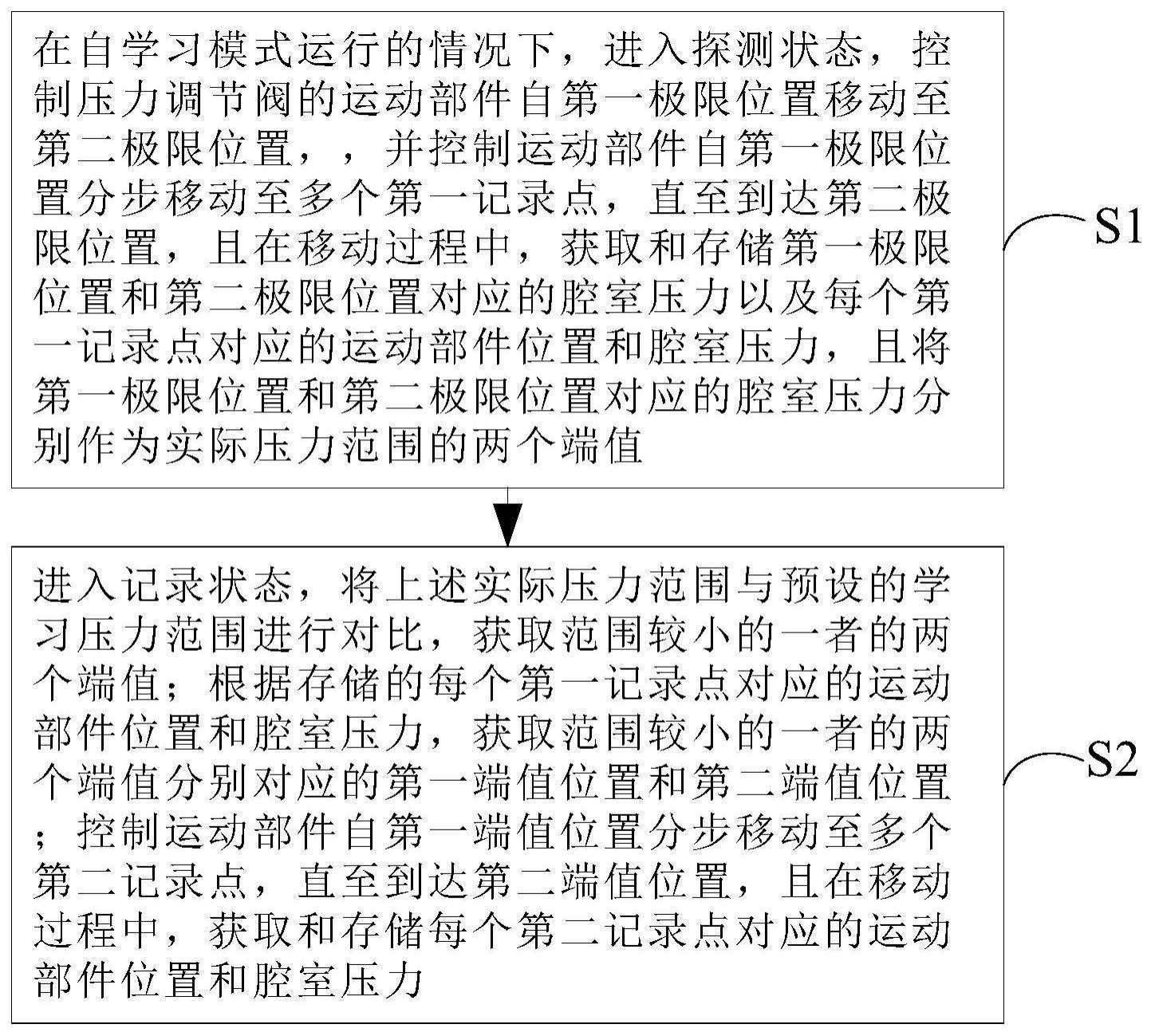

3、在自学习模式运行的情况下,进入探测状态,控制压力调节阀的运动部件自第一极限位置移动至第二极限位置,并控制所述运动部件自所述第一极限位置分步移动至多个第一记录点,直至到达所述第二极限位置,且在移动过程中,获取和存储所述第一极限位置和第二极限位置对应的腔室压力以及每个所述第一记录点对应的运动部件位置和腔室压力,且将所述第一极限位置和第二极限位置对应的腔室压力分别作为实际压力范围的两个端值;

4、进入记录状态,将所述实际压力范围与预设的学习压力范围进行对比,获取范围较小的一者的两个端值;根据存储的每个所述第一记录点对应的运动部件位置和腔室压力,获取所述范围较小的一者的两个端值分别对应的所述第一端值位置和第二端值位置;控制所述运动部件自所述第一端值位置分步移动至多个第二记录点,直至到达所述第二端值位置,且在移动过程中,获取和存储每个所述第二记录点对应的运动部件位置和腔室压力。

5、可选地,所述根据存储的每个所述第一记录点对应的运动部件位置和腔室压力,获取所述范围较小的一者的两个端值分别对应的所述第一端值位置和第二端值位置,包括:

6、在所述实际压力范围为所述范围较小的一者时,将所述第一极限位置和第二极限位置分别作为所述第一端值位置和第二端值位置;

7、在所述学习压力范围为所述范围较小的一者时,如果存储的所有所述腔室压力中有分别与所述学习压力范围的两个端值相同的两个数值,则将所述两个数值对应的运动部件位置分别作为所述第一端值位置和第二端值位置;如果存储的所有所述腔室压力中没有与所述学习压力范围的至少一个端值相同的数值,则从存储的所有所述腔室压力中选取与所述学习压力范围的至少一个端值中的每一者相邻的数值对应的运动部件位置确定所述第一端值位置或第二端值位置。

8、可选地,所述对应关系包括所述第一极限位置和第二极限位置和分别与二者对应的所述实际压力范围的两个端值,每个所述第一记录点对应的运动部件位置和腔室压力,以及每个所述第二记录点对应的运动部件位置和腔室压力;

9、或者,所述对应关系包括所述实际压力范围与学习压力范围中较小的一者的两个端值和分别与二者对应的第一端值位置和第二端值位置,以及每个所述第二记录点对应的运动部件位置和腔室压力。

10、可选地,多个所述第一记录点在所述第一极限位置与所述第二极限位置之间均分排布;或者,多个所述第一记录点在所述第一极限位置与所述第二极限位置之间非均分排;和/或,

11、多个所述第二记录点在所述第一端值位置与所述第二端值位置之间均分排布;或者,多个所述第二记录点在所述第一端值位置与所述第二端值位置之间非均分排布。

12、可选地,在所述第一极限位置与所述第二极限位置之间划分有多个第一分段,不同所述第一分段的记录点排布密度不同;和/或,

13、在所述第一端值位置与所述第二端值位置之间划分有多个第二分段,不同所述第二分段的记录点排布密度不同。

14、可选地,所述第一极限位置与所述实际压力范围的压力最小值对应;所述第二极限位置与所述实际压力范围的压力最大值对应;多个所述第一分段的距离自所述第一极限位置向所述第二极限位置递增;多个所述第一分段的所述记录点的排布密度自所述第一极限位置向所述第二极限位置递减;和/或,

15、所述第一端值位置与所述学习压力范围的压力最小值对应;所述第二端值位置与所述学习压力范围的压力最大值对应;多个所述第二分段的距离自所述第一端值位置向所述第二端值位置递增;多个所述第二分段的所述记录点排布密度自所述第一端值位置向所述第二端值位置递减。

16、可选地,还包括:

17、在所述学习压力范围是0到压力满量程的情况下,进入所述记录状态,并获取所述学习压力范围的两个端值分别对应的第三端值位置和第四端值位置,并控制所述运动部件自所述第三端值位置分步移动至多个第三记录点,直至到达所述第四端值位置,且在移动过程中,获取和存储每个所述第三记录点对应的运动部件位置和腔室压力;

18、在所述学习压力范围不是0到压力满量程的情况下,进入所述探测状态。

19、可选地,在所述自学习模式运行之前,还包括:

20、获取自学习配置信息,所述自学习配置信息包括所述第一记录点的数量、所述第二记录点的数量、所述学习压力范围和移动速度;

21、在所述自学习配置信息正常的情况下,运行所述自学习模式;

22、在所述自学习配置信息异常的情况下,反馈异常配置信息,并结束流程。

23、作为另一个技术方案,本发明还提供一种压力控制方法,包括:

24、采用本发明提供的上述阀控制方法,获取和存储腔室压力与压力调节阀的运动部件位置的对应关系;

25、在接收到包含设定压力的控压指令时,进入控压模式,根据所述设定压力和存储的所述对应关系,获取与所述设定压力对应的运动部件位置;

26、控制所述运动部件移动至与所述设定压力对应的运动部件位置;

27、根据检测到的实际压力与所述设定压力的差值,计算获得所述运动部件的目标位置,并控制所述运动部件移动至所述目标位置,以使所述实际压力等于所述设定压力。

28、作为另一个技术方案,本发明还提供一种压力控制装置,用于控制半导体加工设备中的工艺腔室的压力,所述控制装置包括至少一个处理器和至少一个存储器,所述存储器中存储有至少一个程序;

29、当所述至少一个程序被所述至少一个处理器执行时,使得所述至少一个处理器实现本发明提供的上述阀控制方法,或者本发明提供的上述压力控制方法。

30、作为另一个技术方案,本发明还提供一种半导体加工设备,包括:

31、工艺腔室;

32、进气装置,与所述工艺腔室连接,用于向所述工艺腔室内通入工艺气体,以及调节所述工艺气体的流量;

33、排气装置,包括抽气泵和连接在所述抽气泵与所述工艺腔室之间的排气管路,以及设置在所述排气管路上的压力调节阀;

34、压力传感器,用于检测所述工艺腔室的压力;

35、本发明提供的上述压力控制装置,与所述压力调节阀连接,用于控制所述运动部件移动;

36、上位机,用于向所述控制装置发送所述设定压力。

37、作为另一个技术方案,本发明还提供一种计算机可读存储介质,用于半导体加工设备,其上存储有计算机程序,所述程序被处理器执行时实现本发明提供的上述阀控制方法,或者本发明提供的上述压力控制方法。

38、本发明具有以下有益效果:

39、本发明提供的阀控制方法、压力控制方法和装置、半导体加工设备以及计算机可读存储介质的技术方案中,在探测状态控制压力调节阀的运动部件自第一极限位置移动至第二极限位置,可以获得当前工作环境下的实际压力范围的两个端值,并在在移动过程中,获取每个第一记录点对应的运动部件位置和腔室压力,可以在记录状态为获取学习压力范围的两个端值分别对应的第一端值位置和第二端值位置提供数据支持。然后,在记录状态将该实际压力范围与预设的学习压力范围进行对比,获取范围较小的一者的两个端值;根据存储的每个第一记录点对应的运动部件位置和腔室压力,获取范围较小的一者的两个端值分别对应的第一端值位置和第二端值位置;控制运动部件自第一端值位置分步移动至多个第二记录点,直至到达第二端值位置,且在移动过程中,获取和存储每个第二记录点对应的运动部件位置和腔室压力,上述第一记录点对应的运动部件位置和腔室压力以及第二记录点对应的运动部件位置和腔室压力均可以用作腔室压力与压力调节阀的运动部件位置(对应阀门开度)的对应关系。

40、通过探测状态,可以对当前工作环境进行初步探测,然后通过记录状态,选取实际压力范围与学习压力范围中范围较小的一者,可以识别出当前工作环境下实际使用的压力范围,后续的采集过程(即,控制运动部件分步移动)只需在该压力范围内进行,从而可以实现只在局部压力范围下进行压力采集,这不仅可以在进行压力控制时,提高压力控制精度,且可以使阀运动部件快速接近目标位置,提高控压响应时间,而且不需要过多的压力采集数量,从而可以降低对控制器的存储容量要求。

- 还没有人留言评论。精彩留言会获得点赞!