一种无超调的共晶焊接最速升温控制方法及系统

本发明主要涉及共晶贴片焊接,特指一种无超调的共晶焊接最速升温控制方法及系统。

背景技术:

1、光通信技术构成人类通信网络的基本技术,无论是通过有线网络还是无线网络进行通信,信息最终都需要通过光通信技术进行传播,再通过一定处理到达目标端。即使是当前的第五代无线通信技术也需要大量的光通信设施将基站之间联通,才能实现高速大数据量的通信。因此在未来的很长一段时间中,光通信技术都将是人类通信网络建设的基本依托。进行光通信时,首先要将电信号转换为光信号,再将光信号发射到光纤中进行传播,发送到目标光通信设备后由其进行光信号的转换,将光信号转换为其他信号进行后续的传播。

2、为保证光通信的稳定,光发射部件的质量应该得到充分的保证。共晶贴片机作为光发射部件的生产设备,其焊接贴合质量深深地影响着光发射部件的工作质量。焊接贴合时,将芯片放置在基板的焊料区域中,之后通过加热台对基板进行加热,将基板上的焊料融化、冷却后将基板和芯片焊接在一起。对基板进行加热时,需要保证焊料区域的温度能够快速地升高至设定的焊接温度将焊料均匀融化,保证芯片能够贴合到基板上;同时又要保证温度不能过高,避免温度过高影响焊接质量或是将原件损坏。因此,焊接的升温曲线需要做到最速且无超调。

3、目前,针对共晶贴片机的升温控制方法甚少,其他领域的焊接升温控制方法主要有两类,一类是依据经验进行升温控制,另一类则是依据控制原理对焊接过程进行控制。

4、对于第一类方法,经验来源于历史生产中的控制经历,后续的控制器参数、控制量输出则参照这些经验进行给定,这一类方法往往为开环控制,实现较为容易,但无法做到精细控制,面对系统中存在的扰动较为乏力。

5、对于第二类方法,则加入闭环控制、前馈控制,通常采用pid控制器或其改进形式的控制器进行控制,这一类方法一般需要获取被控对象输入与输出之间的数学模型,以达到更高的控制精度,但在系统模型难以获取时,这一类方法则会变得局限,甚至因此带来负面影响。

6、公开号为cn114063668b的发明专利公开了一种miniled线路板的生产温度智能控制的方法及系统。该套系统利用焊接关系数据库训练神经网络模型,利用训练好的网络模型,结合焊接时获取的焊接信息,获取焊接的温度控制策略对焊接温度进行控制,并能在运行过程中对模型进行更新优化。该方法将焊接策略与焊接信息之间的关系糅入神经网络模型中,实现了输入焊接信息后智能优化温度控制策略的目的。虽然这一方法将焊接信息与控制策略通过神经网络进行关联,但其本质是经验的迁移,不适用于共晶焊接需要的精细控制的场合。

7、公开号为cn112404713b的发明专利公开了一种oled激光焊接系统与温度控制方法。该套系统包含激光器、焊接头和温度探测模块,能在焊接过程中对焊点温度进行探测,获取焊接时焊点精确温度信息反馈给控制模块,由控制模块判断焊接温度与期望温度之间的大小关系,焊接温度大于期望温度时则将功率降低,反之则增大功率。利用这一温度设定装置和方法,可以对焊点温度进行精确获取,并利用获取的温度对控制作用进行调节。虽然结合了焊点温度进行反馈,但由于调节方式过于粗放,将导致实际的温度设定效果较差,无法对理想温度进行快速精确的跟踪。

8、公开号为cn108873985a的申请文件公开了一种激光软钎焊的温度控制方法及系统。该套系统的焊接台包含焊点温度测量的温度传感器和控制器。工作时,该套系统利用加热台上的温度传感器对焊接温度进行测量,并将焊接温度反馈至控制器,控制器依据焊点温度,结合模糊pid控制方式进行反馈控制;此外,该套温度设定方法还对焊点温度与激光功率之间进行数学关系进行建模,并利用这一模型对系统进行前馈补偿,快速消除误差。利用该套装置利用模糊pid和焊点温度与功率的数学模型进行前馈加反馈的焊接温度控制,实现快速误差消除。然而,该套系统和方法中对焊点温度和功率的数学建模较为简单,且模型不会进行实时修正,难以反映出二者真实的数学关系,将导致前馈的效果下降,甚至带来负面影响,因此,该方式难以对理想升温曲线进行快速设定。

技术实现思路

1、本发明提供的一种无超调的共晶焊接最速升温控制方法及系统,解决了现有技术无法对共晶焊接温度进行最速无超调升温控制的技术问题。

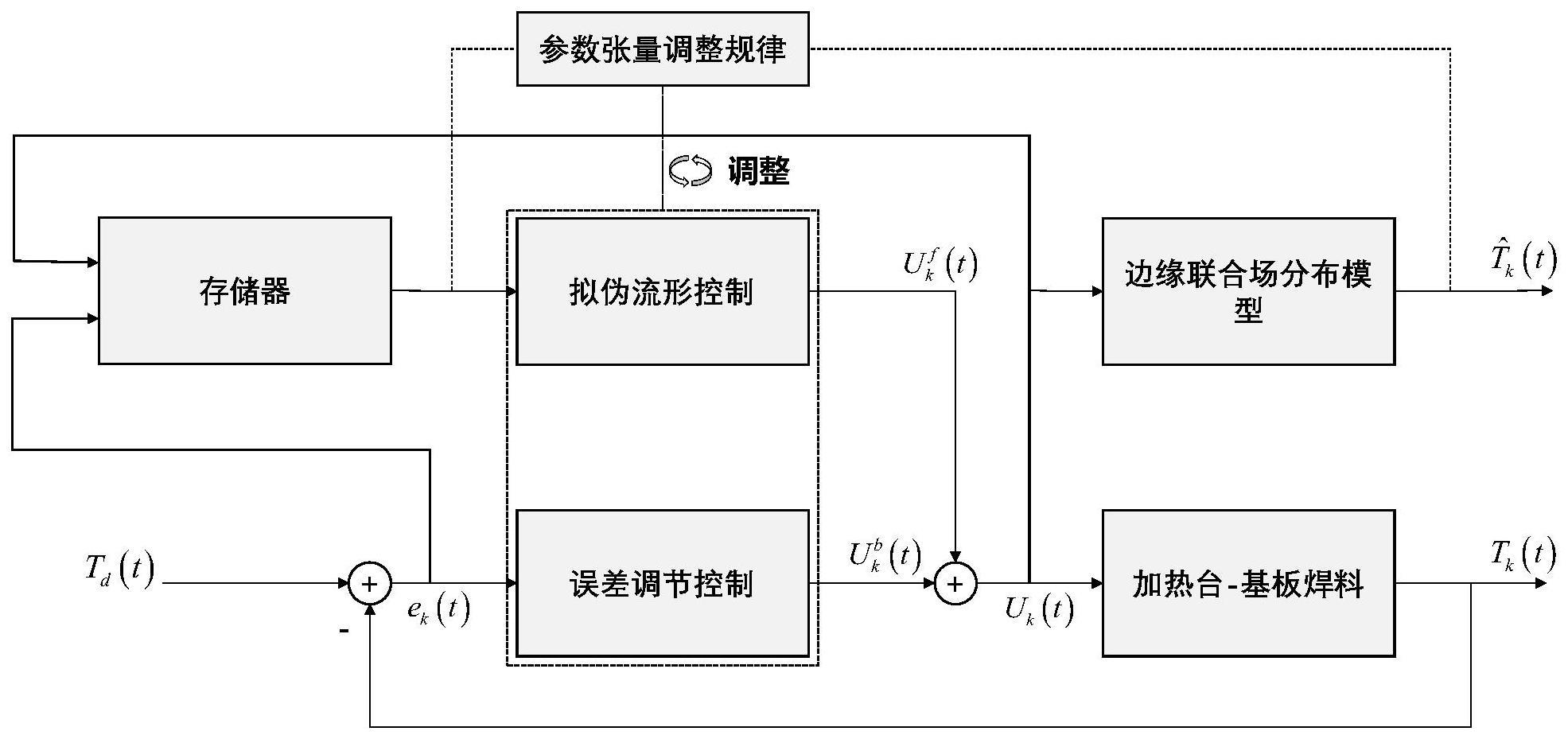

2、为解决上述技术问题,本发明提出的一种无超调的共晶焊接最速升温控制方法包括:

3、设定理想最速升温曲线;

4、建立最速升温控制的参数调节控制器,参数调节控制器包括第一控制器和第二控制器;

5、联立第一控制器和第二控制器,计算参数调节控制器输出的控制量;

6、对共晶加热控制系统进行非线性建模,获得边缘联合场分布模型;

7、根据参数调节控制器输出的控制量以及边缘联合场分布模型,预测共晶加热控制系统的预测温度;

8、根据预测温度和理想最速升温曲线中与预测温度对应的期望温度,更新参数调节控制器中的多形参数张量;

9、根据预测温度和共晶加热控制系统输出的实际温度,更新边缘联合场分布模型中的模型参数,直至将实际温度控制到与理想最速升温曲线对应的期望值,从而实现无超调的共晶焊接最速升温。

10、进一步地,第一控制器的模型为:

11、

12、

13、其中,δtk(t+1)为共晶加热控制第k次贴片周期在t+1时刻的系统输出增量,tk(t+1)和tk-1(t+1)分别为共晶加热控制第k次和第k-1次贴片周期在t+1时刻的系统输出,和分别为第k次和第k-1次贴片周期在t时刻的拟伪流形控制量输出,和θk(t)分别为第k次贴片周期在t时刻的拟伪流形控制量输出增量和拟伪流形控制量。

14、进一步地,第二控制器为pid控制器。

15、进一步地,联立第一控制器和第二控制器,计算参数调节控制器输出的控制量的计算公式为:

16、

17、其中,为第k次贴片周期,参数调节控制器t时刻在多形参数张量作用下输出的控制量,为第k次贴片周期,参数调节控制器t-1时刻在多形参数张量作用下输出的控制量,为多形参数张量中的第j个元素,θk(t)为第k次贴片周期中,第一控制器在时刻t的拟伪流形量,pk(t)、ik(t)和dk(t)分别为第k次贴片周期中,第二控制器的第一、第二及第三误差调节参数,εj(t)为多形参数作用张量ε(t)=[δtk(t),ek(t),∑ek(t),ek(t)-ek(t-1)]中的第j个元素,δtk(t)=td(t)-tk-1(t)为第k-1次贴片周期t时刻的系统输出和与理想最速升温曲线对应的期望值的偏差,ek(t)=td(t)-tk(t)为第k次贴片周期t时刻的系统偏差,tk(t)和td(t)分别为第k次贴片周期在t时刻的系统输出和与理想最速升温曲线对应的期望值。

18、进一步地,根据参数调节控制器输出的控制量以及边缘联合场分布模型,预测共晶加热控制系统的预测温度的计算公式为:

19、

20、

21、li(x)=ωi·x+bi,

22、其中,为第k次贴片周期在t时刻的预测温度,为第k次贴片周期,参数调节控制器t时刻在多形参数张量作用下输出的控制量,为边缘联合场分布模型在输入为时对应的模型输出,为边缘联合场分布模型,x为边缘联合场分布模型的输入,n为边缘联合场分布模型的网络层数,σ为激活函数,为线性运算算子,li(x)为边缘联合场分布模型的第i层网络的输出,ωi和bi分别为第i层网络的第一和第二参数,且1≤i≤n。

23、进一步地,根据预测温度和理想最速升温曲线中与预测温度对应的期望温度,更新参数调节控制器中的多形参数张量的计算公式为:

24、

25、其中和分别为第一控制器和第二控制器第k次贴片周期在t时刻的多形参数张量和多形参数张量增量,为第一控制器第k-1次贴片周期和第二控制器第k次贴片周期分别在t时刻和t-1时刻的多形参数张量,ηk(t)为更新率,j为预测温度和期望温度之间的偏差,且td(t)分别为第k次贴片周期在t时刻的预测温度和期望温度,为第k次贴片周期,参数调节控制器t时刻在多形参数张量作用下输出的控制量。

26、本发明提供的一种无超调的共晶焊接最速升温控制系统包括:

27、存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时实现本发明提供的一种无超调的共晶焊接最速升温控制方法的步骤。

28、本发明提出的无超调的共晶焊接最速升温控制方法及系统,通过设定理想最速升温曲线,建立最速升温控制的参数调节控制器,联立第一控制器和第二控制器,计算参数调节控制器输出的控制量,对共晶加热控制系统进行非线性建模,获得边缘联合场分布模型,根据参数调节控制器输出的控制量以及边缘联合场分布模型,预测共晶加热控制系统的预测温度,根据预测温度和理想最速升温曲线中与预测温度对应的期望温度,更新参数调节控制器中的多形参数张量以及根据预测温度和共晶加热控制系统输出的实际温度,更新边缘联合场分布模型中的模型参数,直至将实际温度控制到与理想最速升温曲线对应的期望值,从而实现无超调的共晶焊接最速升温,解决了现有技术无法对共晶焊接温度进行最速无超调升温控制的技术问题,为共晶贴片机加热台提供一种在加热台-基板-芯片构成的加热焊接系统数学模型无法精确获取的情况下,进行快速无超调升温控制的方法,利用历史生产数据对控制量进行输出,从而对快速无超调升温进行控制,保证贴片加热过程的快速性,提高贴片机的工作效率。

29、本发明的关键点包括:

30、本发明的目的在于设计一种无超调的共晶焊接最速升温控制方法,为共晶贴片机加热台提供一种在加热台-基板-芯片构成的加热焊接系统数学模型无法精确获取的情况下,进行快速无超调升温控制方法,利用历史生产数据对控制量进行输出,从而对无超调升温进行控制,保证贴片加热过程的快速性,提高贴片机的工作效率。

31、本发明的目的在于设计一种无超调的共晶焊接最速升温控制方法,为共晶贴片机加热台提供一种在利用历史生产数据对控制量进行更新的基础上,减小动态误差的最速无超调的升温控制方法,使焊料升温曲线能够跟踪期望的升温曲线,满足工艺要求的同时避免出现温度过高损坏物料的情况,提高焊接品质和良品率。

32、本发明的有益效果包括:

33、1、本发明的关键点在于提出了多形张量控制方式。提出的多形张量控制方式能够利用生产过程中的历史参数数据和当前误差数据,对当前的控制器多形参数张量进行更新修正,使控制器在系统模型未精确获得的情况下,将下一时刻焊料温度控制至预期温度,实现最速无超调升温控制。

34、2、本发明的关键点在于提出了边缘联合场分布网络模型,拟合了系统输入和输出之间的复杂非线性关系。系统真实的场分布模型无法获取,提出边缘联合场分布模型对系统输入、输出关系进行拟合。系统参数会根据生产过程中的输入、输出数据进行实时调整,提高边缘联合场分布模型的表征能力,为最速无超调升温控制中的多形控制器参数更新策略提供模型基础。

35、3、本发明的关键点在于提出了多形控制方式中控制器多形参数张量的实时更新策略。利用模型预测当前参数张量作用下的输出,利用驻点原理对多形参数张量进行实时更新,使更新的参数张量能够将输出温度控制到预期。并在多轮参数的更新后,控制器参数张量序列将趋于稳定,在这组稳定的参数张量序列作用下,系统输出将以极高精度跟随设定的最速无超调升温曲线。

- 还没有人留言评论。精彩留言会获得点赞!