一种汽车冷热冲击检测的温度控制方法及系统与流程

本发明涉及汽车冷热冲击检测的,尤其是涉及一种汽车冷热冲击检测的温度控制方法及系统。

背景技术:

1、目前,汽车配件的性能测试结果直接影响着汽车的整体性能,而冷热冲击试验箱又是汽车配件测试中的重要设备,汽车配件的冷热冲击性能检测中,对测试温度的控制准确度直接影响着测试结果。

2、现有的汽车冷热冲击检测的温度控制方法通常为将试样放置于冷热冲击试验箱中,通过模拟极低温或者极高温的试验环境来评估配件试样在极端条件下的性能表现,在极高温与极低温的快速升降温过程中,被配件样品吸收的部分热量无法适应试验箱的快速温度切换,从而将吸收的热量转化为交变应力,在反复的温度切换控制中,若温度切换控制不当引起交变应力在配件内积累,而交变应力的积累又会引起配件性能发生改变,从而导致配件的冷热冲击检测结果与配件的实际承受能力不匹配,因此,需要进一步调控汽车冷热冲击检测试验中的测试温度。

技术实现思路

1、为了提高汽车冷热冲击检测中的温度控制准确性,本技术提供一种汽车冷热冲击检测的温度控制方法及系统。

2、第一方面,本技术的上述发明目的是通过以下技术方案得以实现的:

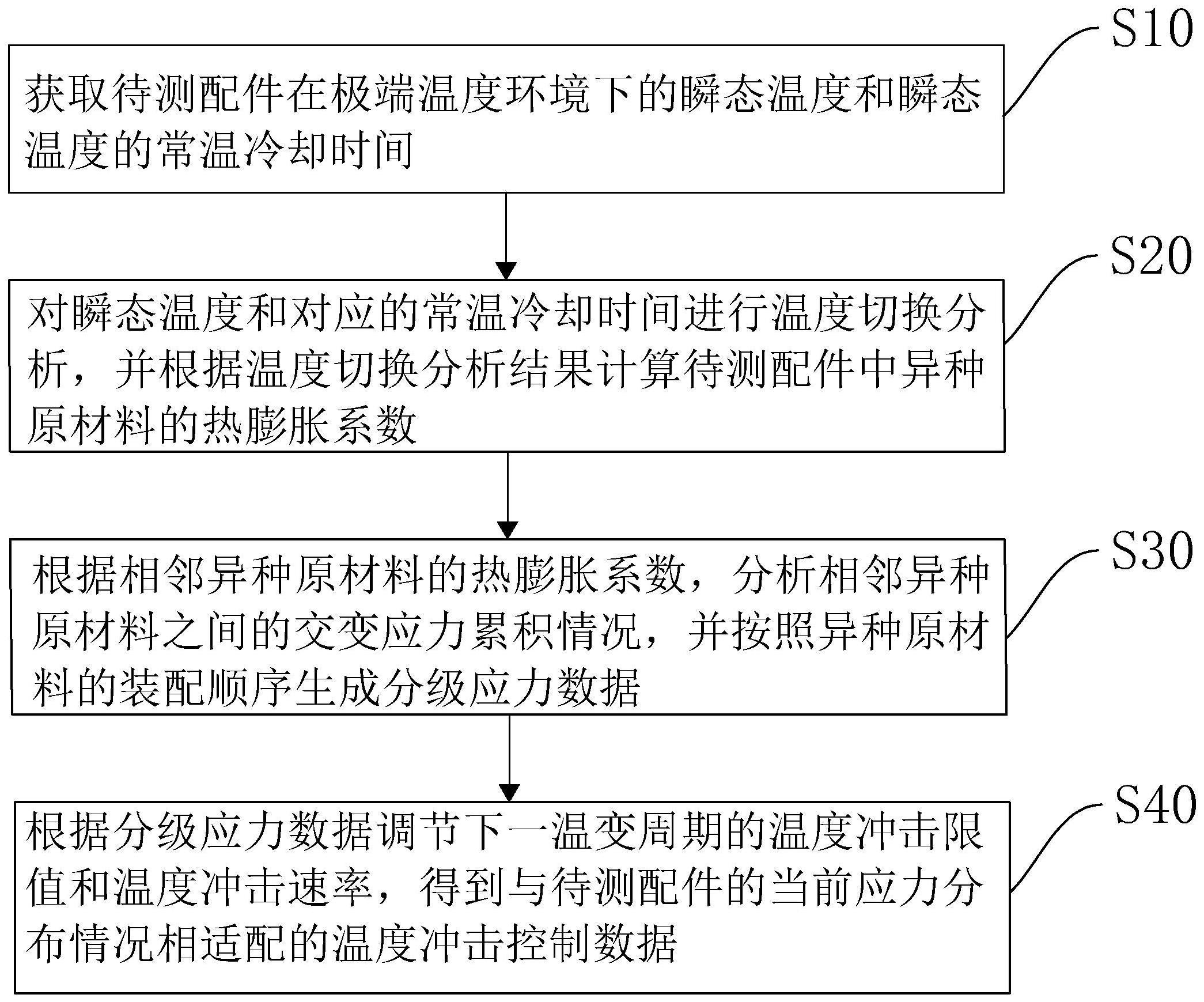

3、一种汽车冷热冲击检测的温度控制方法,包括:

4、获取待测配件在极端温度环境下的瞬态温度和所述瞬态温度的常温冷却时间;

5、对所述瞬态温度和对应的所述常温冷却时间进行温度切换分析,并根据温度切换分析结果计算所述待测配件中异种原材料的热膨胀系数;

6、根据相邻所述异种原材料的热膨胀系数,分析相邻所述异种原材料之间的交变应力累积情况,并按照所述异种原材料的装配顺序生成分级应力数据;

7、根据所述分级应力数据调节下一温变周期的温度冲击限值和温度冲击速率,得到与所述待测配件的当前应力分布情况相适配的温度冲击控制数据。

8、通过采用上述技术方案,在无负荷条件下获取待测配件在极端温度环境下的瞬态温度以及常温下的瞬态温度的冷却时间,有助于判断无负荷条件下的待测配件的温度适应性能,并作为温度快速交变时的评价参考指标,通过瞬态温度和对应的常温冷却时间,分析待测配件的温度切换条件,从而根据温度切换分析结果计算待测配件的异种原材料的热膨胀系数,有助于结合温度切换的转折点进行热膨胀系数计算,提高待测配件的热膨胀与冷缩效应之间的膨胀系数计算准确性,在相邻异种原材料中,结合相邻异种原材料的热膨胀系数差异,进行相应的交变应力累积分析,并按照异种原材料在待测配件上的装配顺序生成分级应力数据,有助于对温度交换对相邻异种原材料之间的交变应力累积进行准确分析,将交变应力的累积情况细化至每一层级的相邻装配关系中,并按照分级应力数据调节下一温变周期的温度冲击限值和温度冲击速率,有助于结合交变应力分布情况对下一温变周期的温度范围进行准确调节,并结合交变应力的变化和累积速率调节下一温变周期的温度冲击速率,使冷热冲击检测的温变速率与实际应用中的温度变化相符合,提高待测配件的实际应用能力,本技术通过待测配件的当前应力分布情况逐渐调整温度冲击的控制参数,使汽车冷热冲击检测中的温度控制更加准确性,将交变应力的影响细化到每一相邻异种原材料的分析中,根据细化的应力分析结果来提高待测配件的测试灵敏性。

9、本技术在一较佳示例中可以进一步配置为:在所述获取待测配件在极端温度环境下的瞬态温度和所述瞬态温度的常温冷却时间之后,且在对所述瞬态温度和对应的所述常温冷却时间进行温度切换分析,并根据温度切换分析结果计算所述待测配件中异种原材料的热膨胀系数之前,还包括:

10、根据所述瞬态温度和对应的所述常温冷却时间,对所述待测配件进行模拟退火分析,得到所述待测配件的所有原材料之间的模拟退火交变关系;

11、根据所述模拟退火交变关系,计算相邻异种原材料之间的交变保温时长;

12、获取每种所述原材料的材料承温限值,根据所述交变保温时长和所述材料承温限值分析每种所述原材料的温度交变击穿风险;

13、根据击穿风险分析结果,调节所述待测配件在极端温度下的暴露时间,得到用于根据原材料击穿风险进行暴露时间调节的温度交变循环周期。

14、通过采用上述技术方案,根据待测配件的瞬态温度和对应的常规冷却时间,对极端测试温度切换过程中的待测配件进行模拟退火处理,从而得到待测配件所有原材料之间的模拟退火交变关系,有助于对相邻异种原材料之间的实际温度交变影响进行准确分析,并根据模拟退火交变关系计算相邻异种原材料之间的交变保温时长,对相邻异种原材料之间的退火时间节点进行差异化分析,有助于提高每种原材料在当前装配位置的实际温度交变时间进行分析,提高待测配件的实际温度交变节点的分析准确性,结合每种原材料的材料承温限值和对应的交变保温时间,分析每种原材料的温度交变击穿风险,有助于对待测配件的综合耐温性能进行分析,减少温度冲击过快引起单层原材料破层的测试误差,并根据击穿风险分析结果来调节待测配件在极端温度下的暴露时间,使待测配件的实际暴露时间与内部原材料之间的温度交变击穿风险相适配,在击穿风险的安全范围内规划待测配件的温度交变循环周期,有助于通过调节暴露时间后的温度交变循环周期,降低待测配件的击穿风险的测试误差。

15、本技术在一较佳示例中可以进一步配置为:所述对所述瞬态温度和对应的所述常温冷却时间进行温度切换分析,并根据温度切换分析结果计算所述待测配件中异种原材料的热膨胀系数,具体包括:

16、获取所述待测配件的异种原材料在所述瞬态温度中的材料形变量;

17、根据所述瞬态温度和对应的常温冷却时间,分析每种原材料在冷热冲击下的服役温度变化情况,并根据分析结果绘制所述待测配件的服役温度交变曲线;

18、根据所述服役温度交变曲线,梯度调整所述待测配件的冷热冲击切换时间节点,得到用于梯度控制所述待测配件进行服役温度测试的服役温度变化量;

19、根据每种原材料的所述材料形变量和所述服役温度变化量,计算相邻所述异种原材料之间的热膨胀系数。

20、通过采用上述技术方案,通过获取待测配件的异种原材料在瞬态温度中的材料形变量,有助于对每种原材料的形变情况和形变影响因素进行针对性分析,提高材料形变分析准确性,并根据瞬态温度和对应的常规冷却温度,分析每种原材料在当前冷热冲击下的服役温度变化情况,有助于结合材料的服役温度变化进行高温下的性能异常分析,准确获取每种原材料的工作性能临界温度,并通过待测配件的服役温度交变情况进行直观的性能变化观察,通过服役温度交变曲线,梯度调整待测配件的冷热冲击切换的时间节点,使每个温度切换循环周期的切换时间节点都能更加符合当前服役温度交变的变化,提高服役温度变化与切换时间节点之间的适配性,通过调整后的切换时间节点梯度控制待测配件进行服役温度测试,根据测试结果将服役温度变化情况记录下来得到服役温度变化量,有助于对每种材料的服役温度变化以及相关的温度影响因素进行准确分析,提高服役温度变化分析准确性,并根据每种原材料的材料形变量和服役温度变化量,计算相邻异种原材料之间的热膨胀系数,有助于对相邻异种原材料之间的材料膨胀热影响进行细化分析,进而提高相邻异种原材料之间的热膨胀效应的分析准确性。

21、本技术在一较佳示例中可以进一步配置为:所述根据相邻所述异种原材料的热膨胀系数,分析相邻所述异种原材料之间的交变应力累积情况,并按照所述异种原材料的装配顺序生成分级应力数据,具体包括:

22、计算相邻所述异种原材料的热膨胀系数差,根据所述热膨胀系数差获取相邻所述异种原材料相互挤压下的膨胀形变位移;

23、根据所述膨胀形变位移和所述待测配件的冷热冲击循环次数,对相邻所述异种原材料之间的交变应力累积情况进行分析,得到应力累积分析结果;

24、获取所述待测配件的异种原材料的结构装配顺序;

25、根据所述结构装配顺序和所述应力累积分析结果,对每种所述原材料的交变应力合力进行分析,根据合力分析结果生成所述待测配件的分级应力数据。

26、通过采用上述技术方案,计算相邻异种原材料之间的热膨胀系数差,并根据热膨胀系数差获取相邻异种原材料在热膨胀下相互挤压得到的膨胀形变位移,有助于对相邻异种原材料之间的热膨胀影响进行针对性分析,提高热膨胀影响的分析准确性,结合待测配件在当前膨胀形变位移下的冷热冲击循环次数,将相邻异种原材料之间的交变应力累积情况进行分析,有助于通过应力累积分析结果对热膨胀形变的交变应力分布情况进行准确分析,提高交变应力累积的形变分析准确性,根据待测配件的组成结构获取异种原材料的结构装配顺序,结合对应的应力累积分析结果,对每种原材料的交变应力合力进行综合分析,从而根据合力分析结果生成待测配件的分级应力数据,有助于对待测配件在当前冷热冲击下的应力分级情况进行准确分析,结合应力分级情况调整温度冲击的循环次数和速率,提高温度控制与实际应力分级情况之间的匹配性。

27、本技术在一较佳示例中可以进一步配置为:所述根据所述分级应力数据调节下一温变周期的温度冲击限值和温度冲击速率,得到与所述待测配件的当前应力分布情况相适配的温度冲击控制数据,具体包括:

28、根据当前冷热冲击下的所述分级应力数据,调节所述待测配件的下一温变周期的温度冲击限值;

29、根据所述温度冲击限值和所述待测配件在每种极端温度下的暴露时间,计算所述待测配件进行当前冷热冲击的温度升降速率;

30、将所述温度升降速率和所述当前冷热冲击的原定冲击速率进行速率叠加处理,根据叠加后效果调整下一温变周期的温度冲击速率;

31、根据所述温度冲击速率,调整当前应力分布情况下的所述待测配件的温度冲击参数,得到用于控制所述待测配件的下一温变周期的温度冲击控制数据。

32、通过采用上述技术方案,根据当前冷热冲击下的分级应力数据,对待测配件的下一温变周期的温度冲击限值进行调节,有助于根据调节结果提高相邻温变周期之间的温度冲击限值调整连贯性,并按照温度冲击限值和待测配件在当前冷热冲击下的极端温度中的暴露时间,计算待测配件在当前冷热冲击中按照温度冲击限值进行测试的温度升降速率,有助于对待测配件对温度冲击限值的适应性能进行准确检测,并在当前冷热冲击的原定冲击速率上叠加温度升降速率,从而根据叠加效果调整下一温变周期的温度冲击速率,使下一温变周期的温度冲击速率与待测配件的当前温度升降速率相适配,提高待测配件的内部应力变化与测试温度调节之间的适配性,并结合温度冲击速率调整当前应力分布情况下的待测配件的温度冲击参数,通过调整后的温度冲击参数控制待测配件的下一温变周期的温度冲击控制参数,使下一温变周期的温度冲击控制与当前应力分布情况更加贴合。

33、本技术在一较佳示例中可以进一步配置为:所述所述根据所述分级应力数据调节下一温变周期的温度冲击限值和温度冲击速率,得到与所述待测配件的当前应力分布情况相适配的温度冲击控制数据之后,还包括:

34、获取所述待测配件在每个温变周期下的热负荷参数,计算与所述待测配件的温变循环次数相对应的热负荷叠加数据;

35、根据所述热负荷叠加数据,分析所述待测配件在当前温变周期下的机械损伤影响,得到所述待测配件的损伤分析结果;

36、根据所述损伤分析结果,对所述当前温变周期的所述待测配件的耐温性能进行可靠性评估,得到用于判断所述待测配件的工作温度限值的可靠性评估结果。

37、通过采用上述技术方案,获取待测配件在每个温变周期下的热负荷参数,并结合温变循环次数进行热负荷叠加计算,从而得到待测配件的热负荷叠加数据,有助于对每个温变周期下的热负荷变化进行准确分析,通过热负荷叠加效果分析待测配件在当前温变周期下的机械损伤影响,有助于根据待测配件的损伤分析结果对待测配件的热负荷累积限值进行准确计算,提高热负荷变化与当前温变周期的适配性,结合损伤分析结果对当前温变周期的待测配件的耐温性能进行可靠性评估,有助于根据可靠性评估结果判断待测配件的工作温度限值,提高待测配件的可靠性评估与配件实际耐温性能之间的适配性。

38、第二方面,本技术的上述发明目的是通过以下技术方案得以实现的:

39、一种汽车冷热冲击检测的温度控制系统,包括:

40、数据获取模块,用于获取待测配件在极端温度环境下的瞬态温度和所述瞬态温度的常温冷却时间;

41、数据计算模块,用于对所述瞬态温度和对应的所述常温冷却时间进行温度切换分析,并根据温度切换分析结果计算所述待测配件中异种原材料的热膨胀系数;

42、数据分析模块,用于根据相邻所述异种原材料的热膨胀系数,分析相邻所述异种原材料之间的交变应力累积情况,并按照所述异种原材料的装配顺序生成分级应力数据;

43、温度控制模块,用于根据所述分级应力数据调节下一温变周期的温度冲击限值和温度冲击速率,得到与所述待测配件的当前应力分布情况相适配的温度冲击控制数据。

44、通过采用上述技术方案,在无负荷条件下获取待测配件在极端温度环境下的瞬态温度以及常温下的瞬态温度的冷却时间,有助于判断无负荷条件下的待测配件的温度适应性能,并作为温度快速交变时的评价参考指标,通过瞬态温度和对应的常温冷却时间,分析待测配件的温度切换条件,从而根据温度切换分析结果计算待测配件的异种原材料的热膨胀系数,有助于结合温度切换的转折点进行热膨胀系数计算,提高待测配件的热膨胀与冷缩效应之间的膨胀系数计算准确性,在相邻异种原材料中,结合相邻异种原材料的热膨胀系数差异,进行相应的交变应力累积分析,并按照异种原材料在待测配件上的装配顺序生成分级应力数据,有助于对温度交换对相邻异种原材料之间的交变应力累积进行准确分析,将交变应力的累积情况细化至每一层级的相邻装配关系中,并按照分级应力数据调节下一温变周期的温度冲击限值和温度冲击速率,有助于结合交变应力分布情况对下一温变周期的温度范围进行准确调节,并结合交变应力的变化和累积速率调节下一温变周期的温度冲击速率,使冷热冲击检测的温变速率与实际应用中的温度变化相符合,提高待测配件的实际应用能力,本技术通过待测配件的当前应力分布情况逐渐调整温度冲击的控制参数,使汽车冷热冲击检测中的温度控制更加准确性,将交变应力的影响细化到每一相邻异种原材料的分析中,根据细化的应力分析结果来提高待测配件的测试灵敏性。

45、第三方面,本技术的上述目的是通过以下技术方案得以实现的:

46、一种计算机设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述汽车冷热冲击检测的温度控制方法的步骤。

47、第四方面,本技术的上述目的是通过以下技术方案得以实现的:

48、一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述汽车冷热冲击检测的温度控制方法的步骤。

49、综上所述,本技术包括以下至少一种有益技术效果:

50、1、在无负荷条件下获取待测配件在极端温度环境下的瞬态温度以及常温下的瞬态温度的冷却时间,有助于判断无负荷条件下的待测配件的温度适应性能,并作为温度快速交变时的评价参考指标,通过瞬态温度和对应的常温冷却时间,分析待测配件的温度切换条件,从而根据温度切换分析结果计算待测配件的异种原材料的热膨胀系数,有助于结合温度切换的转折点进行热膨胀系数计算,提高待测配件的热膨胀与冷缩效应之间的膨胀系数计算准确性,在相邻异种原材料中,结合相邻异种原材料的热膨胀系数差异,进行相应的交变应力累积分析,并按照异种原材料在待测配件上的装配顺序生成分级应力数据,有助于对温度交换对相邻异种原材料之间的交变应力累积进行准确分析,将交变应力的累积情况细化至每一层级的相邻装配关系中,并按照分级应力数据调节下一温变周期的温度冲击限值和温度冲击速率,有助于结合交变应力分布情况对下一温变周期的温度范围进行准确调节,并结合交变应力的变化和累积速率调节下一温变周期的温度冲击速率,使冷热冲击检测的温变速率与实际应用中的温度变化相符合,提高待测配件的实际应用能力,本技术通过待测配件的当前应力分布情况逐渐调整温度冲击的控制参数,使汽车冷热冲击检测中的温度控制更加准确性,将交变应力的影响细化到每一相邻异种原材料的分析中,根据细化的应力分析结果来提高待测配件的测试灵敏性;

51、2、根据待测配件的瞬态温度和对应的常规冷却时间,对极端测试温度切换过程中的待测配件进行模拟退火处理,从而得到待测配件所有原材料之间的模拟退火交变关系,有助于对相邻异种原材料之间的实际温度交变影响进行准确分析,并根据模拟退火交变关系计算相邻异种原材料之间的交变保温时长,对相邻异种原材料之间的退火时间节点进行差异化分析,有助于提高每种原材料在当前装配位置的实际温度交变时间进行分析,提高待测配件的实际温度交变节点的分析准确性,结合每种原材料的材料承温限值和对应的交变保温时间,分析每种原材料的温度交变击穿风险,有助于对待测配件的综合耐温性能进行分析,减少温度冲击过快引起单层原材料破层的测试误差,并根据击穿风险分析结果来调节待测配件在极端温度下的暴露时间,使待测配件的实际暴露时间与内部原材料之间的温度交变击穿风险相适配,在击穿风险的安全范围内规划待测配件的温度交变循环周期,有助于通过调节暴露时间后的温度交变循环周期,降低待测配件的击穿风险的测试误差;

52、3、通过获取待测配件的异种原材料在瞬态温度中的材料形变量,有助于对每种原材料的形变情况和形变影响因素进行针对性分析,提高材料形变分析准确性,并根据瞬态温度和对应的常规冷却温度,分析每种原材料在当前冷热冲击下的服役温度变化情况,有助于结合材料的服役温度变化进行高温下的性能异常分析,准确获取每种原材料的工作性能临界温度,并通过待测配件的服役温度交变情况进行直观的性能变化观察,通过服役温度交变曲线,梯度调整待测配件的冷热冲击切换的时间节点,使每个温度切换循环周期的切换时间节点都能更加符合当前服役温度交变的变化,提高服役温度变化与切换时间节点之间的适配性,通过调整后的切换时间节点梯度控制待测配件进行服役温度测试,根据测试结果将服役温度变化情况记录下来得到服役温度变化量,有助于对每种材料的服役温度变化以及相关的温度影响因素进行准确分析,提高服役温度变化分析准确性,并根据每种原材料的材料形变量和服役温度变化量,计算相邻异种原材料之间的热膨胀系数,有助于对相邻异种原材料之间的材料膨胀热影响进行细化分析,进而提高相邻异种原材料之间的热膨胀效应的分析准确性。

- 还没有人留言评论。精彩留言会获得点赞!