一种金属轧制后处理工艺线的定位控制系统的制作方法

本申请涉及金属轧制后处理工艺线的,特别是涉及一种金属轧制后处理工艺线的定位控制系统。

背景技术:

1、处理线领域,即金属轧制之后的处理工艺线,包括从平整机、拉矫机及粗糙度控制等板形处理,以及到镀层、辊涂、涂油等板带表面处理。金属轧制后的处理工艺线也是整个冷轧系统领域中的最终成品工艺线。即,经过金属轧制后的处理工艺线所生成的产品面向的是金属行业的最终用户。所以金属轧制后的处理工艺线对产品最终的质量有着至关重要的影响。

2、由于金属轧制后的处理工艺线的适用工艺很广泛,控制功能也遍布各个工艺处理阶段。例如,从平整机、拉矫机延伸率、粗糙度控制等板形处理、镀层、辊涂、涂油等表面处理,到切边机、飞剪的控制技术等,应有尽有。其中,定位控制系统主要负责控制全处理工艺线的带材定位,其控制精度直接影响处理工艺线的最终生成的成品质量。

3、例如,在利用传送机构传送金属带材的过程当中,若由定位控制系统控制的传送机构无法精确的将金属带材送达至某一特定的工艺点上,则可能会导致处理金属带材的时间成本增加,产品产出的效率降低。其中,特定的工艺点例如可以是利用冲压机对金属板材施加外力,使之产生变形或分离,从而获得所需形状和尺寸的产品的成形加工方法。

4、公开号为cn115074516a,名称为一种具有立式嵌套活套结构的金属带材传输系统。方法包括:在金属热处理工艺段的带材入口端处设置立式嵌套活套结构,立式嵌套活套结构由入口活套和出口活套嵌套构成一体结构,在入口活套内和出口活套嵌套内各设有存储和释放结构,在立式嵌套活套结构的入口端处设有带材转向及输入结构,在立式嵌套活套结构的出口端处设有带材转向及输出结构,带材转向及输出结构的输出端与连接金属热处理工艺段的入口端连通以将带材输送进金属热处理工艺段内,在金属热处理工艺段的出口端处设有出口释放传动结构,出口释放传动结构的输出端与立式嵌套活套结构连通;形成具有立式嵌套活套结构的金属带材传输系统。

5、公开号为cn1116390820a,名称为用于制造热轧金属带材的设备和方法。该设备具有:铸造机,其设立成制造扁坯并在铸造机的输送线中输送该扁坯;轧制系统,其设立成在沿着轧制系统的输送线输送期间通过轧制将扁坯成型为相应的金属带材;组合式输送及温度影响装置,其布置在铸造机和轧制系统之间,并且设立成至少沿着轧制系统的输送线输送扁坯、将扁坯运送给轧制系统并将扁坯的温度调节到轧制温度;表面装置,其布置在铸造机和组合式输送及温度影响装置之间,并设立成加工和/或处理和/或检查扁坯的表面中的至少一个表面;以及温度影响装置,其布置在铸造机和组合式输送及温度影响装置之间,并设立成调整扁坯的温度。

6、针对上述的现有技术中存在的在利用传送机构传送带材的过程当中,若由定位控制系统控制的传送机构无法精确的将金属带材送达至某一特定的工艺点上,则可能会导致处理金属带材的时间成本增加,产品产出的效率降低的技术问题,目前尚未提出有效的解决方案。

技术实现思路

1、本公开提供了一种金属轧制后处理工艺线的定位控制系统,以至少解决现有技术中存在的在利用传送机构传送带材的过程当中,若由定位控制系统控制的传送机构无法精确的将金属带材送达至某一特定的工艺点上,则可能会导致处理金属带材的时间成本增加,产品产出的效率降低的技术问题。

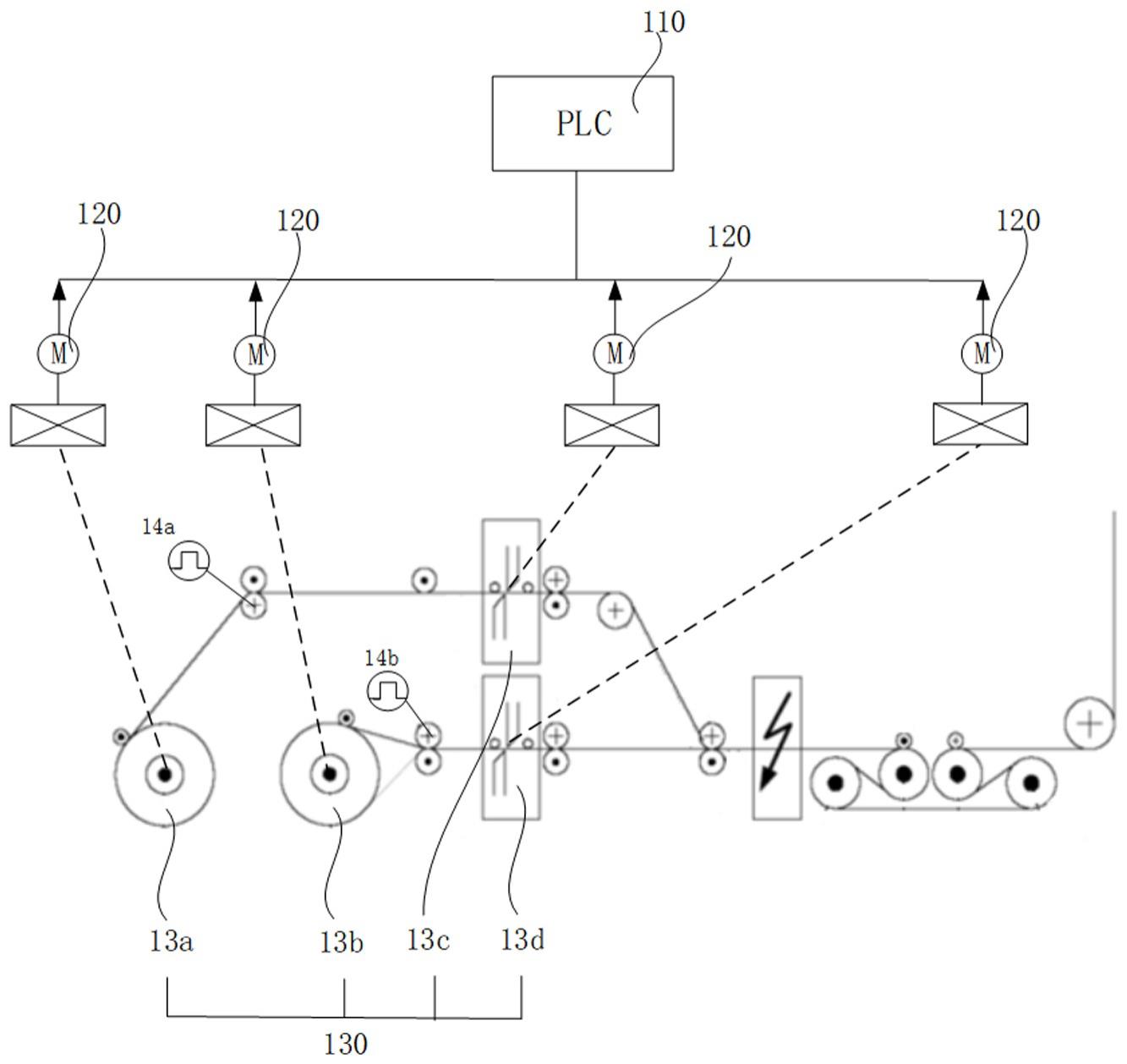

2、根据本申请的一个方面,提供了一种金属轧制后处理工艺线的定位控制系统,包括:plc控制器、多个电机、传送系统以及传感器,传送系统包括用于传送金属带材的多个传送机构,多个电机分别与相应的传送机构连接并驱动相应的传送机构;plc控制器分别与多个电机通信连接,用于控制传送机构的传送速度;以及传感器设置于相应的传送机构,并分别与plc控制器连接,用于测量各个传送机构的传送距离信息,并将所测量的传送距离信息发送至plc控制器,并且,plc控制器配置用于执行以下所述的传送速度控制操作:在金属带材的传送过程包含以目标速度进行匀速传送的情况下,根据目标速度以及第一目标加速度确定传送机构的第一制动距离,其中第一目标加速度小于零;从传感器接收传送机构的实时传送距离,并确定目标传送距离与实时传送距离之间的距离偏差,其中目标传送距离为与金属带材的定位相关的传送距离;当距离偏差小于第一制动距离时,利用预先设置的定位控制模型,根据距离偏差确定传送机构的传送速度;以及根据所确定的传送速度对电机进行控制,实现金属带材的定位。

3、本申请提供了一种金属压制后处理工艺线的定位控制系统。其中,plc控制器配置用于执行以下操作:首先,plc控制器根据目标速度以及第一目标加速度确定传送机构的第一制动距离。然后,plc控制器从传感器接收传送机构的实时传送距离,并确定目标传送距离与实时传送距离之间的距离偏差。进一步地,当距离偏差小于第一制动距离时,利用预先设置的定位控制模型,根据距离偏差确定传送机构的传送速度。最后,plc控制器根据所确定的传送速度对电机进行控制,实现金属带材的定位。

4、由于plc控制器是根据距离偏差(即,传送机构的实时传送距离和传送机构的目标传送距离之间的差值)和第一制动距离,并利用预先设置的定位控制模型,确定传送机构的传送速度,因此plc控制器最终确定的传送速度,是根据传送机构的实际情况所确定的较为精确的传送速度。

5、从而,在plc控制器通过不断对传送速度进行调整,并利用所确定的传送机构的传送速度对电机进行控制的情况下,能够实现金属带材的精确定位,并将金属带材送达至某一特定的工艺点上。

6、进而解决了现有技术中存在的在利用传送机构传送金属带材的过程当中,若由定位控制系统控制的传送机构无法精确的将金属带材送达至某一特定的工艺点上,则可能会导致处理技术带材的时间成本增加,产品产出的效率降低的技术问题。

7、根据下文结合附图对本申请的具体实施例的详细描述,本领域技术人员将会更加明了本申请的上述以及其他目的、优点和特征。

技术特征:

1.一种金属轧制后处理工艺线的定位控制系统,包括:plc控制器(110)、多个电机(120)、传送系统(130)以及传感器,其特征在于,

2.根据权利要求1所述的系统,其特征在于,根据所述第一目标加速度以及所述目标速度确定所述传送机构的第一制动距离的操作,包括根据以下公式确定所述第一制动距离:

3.根据权利要求2所述的系统,其特征在于,利用预先设置的定位控制模型,根据所述距离偏差确定所述传送机构的传送速度的操作,包括根据以下公式确定所述传送机构的传送速度:

4.根据权利要求1所述的系统,其特征在于,根据第一目标加速度以及目标速度确定所述传送机构的第一制动距离的操作,包括:

5.根据权利要求4所述的系统,其特征在于,利用预先设置的定位控制模型,根据所述距离偏差确定所述传送机构的传送速度的操作,包括:在所述距离偏差大于所述第二减速传送距离和所述第三减速传送距离之和的情况下,根据如下操作步骤确定所述传送机构的第一传送速度,其中所述第一传送速度为第一当前控制循环所确定的传送机构的传送速度:

6.根据权利要求5所述的系统,其特征在于,利用预先设置的定位控制模型,根据所述距离偏差确定所述传送机构的传送速度的操作,包括,在所述距离偏差小于所述第二减速传送距离和所述第三减速传送距离之和,但大于所述第三减速传送距离的情况下,根据如下公式计算所述传送机构的第三传送速度:

7.根据权利要求6所述的系统,其特征在于,利用预先设置的定位控制模型,根据所述距离偏差确定所述传送机构的传送速度的操作,包括,在所述距离偏差小于所述第二减速传送距离和所述第三减速传送距离之和,但大于所述第三减速传送距离的情况下,根据如下操作步骤确定所述传送机构的第五传送速度,其中所述第五传送速度为第二当前控制循环所确定的传送机构的传送速度:

8.根据权利要求1所述的系统,其特征在于,所述plc控制器(110)还配置用于执行以下操作:

9.根据权利要求1所述的系统,其特征在于,所述plc控制器(110)还配置用于执行以下操作:

10.根据权利要求9所述的系统,其特征在于,根据所确定的速度以及第一目标加速度,确定所述传送机构的第二制动距离的操作,包括根据以下公式确定所述第二制动距离:

技术总结

本申请公开了一种金属轧制后处理工艺线的定位控制系统,包括:PLC控制器,其中PLC控制器配置用于执行以下所述的传送速度控制操作:在金属带材的传送过程包含以目标速度进行匀速传送的情况下,根据目标速度以及第一目标加速度确定传送机构的制动距离,其中第一目标加速度小于零;从传感器接收传送机构的实时传送距离,并确定目标传送距离与实时传送距离之间的距离偏差,其中目标传送距离为与金属带材的定位相关的传送距离;当距离偏差小于制动距离时,利用预先设置的定位控制模型,根据距离偏差确定传送机构的传送速度;以及根据所确定的传送速度对电机进行控制,实现金属带材的定位。从而达到了能够实现金属带材的精确定位得技术效果。

技术研发人员:贺生明,郝庆宇,周振华,王飞,宋卫智,郭玉玖,崇海泽,韩学昌,宋克武

受保护的技术使用者:北京一控软件技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!