一种显示面板生产过程中药液浓度控制装置和方法与流程

本发明属于显示面板生产,具体地说是涉及一种显示面板生产过程中药液浓度控制装置和方法。

背景技术:

1、显示面板(如液晶屏)通常由基板和金属层两部分组成。在显示面板的生产过程中,需要对其金属层进行多个道次的蚀刻,以获得相应的电气属性和显示能力。使用蚀刻药液完成对显示面板多个道次的蚀刻过程,是显示面板生产领域的常用方法。

2、在每个道次的蚀刻过程中,将蚀刻药液的杂质浓度(即蚀刻药液的纯度)控制在一定区间范围内,直接关系到显示面板的生产成本和产品质量:如果蚀刻药液的杂质浓度过高,其对金属层的蚀刻力度就会偏弱,导致产品质量受影响,同时其对金属层的蚀刻时间将变长,导致生产成本偏高;反之亦然。

3、在显示面板的生产过程中,由于金属离子、蚀刻胶团等不断地被带入到蚀刻药液中,因此蚀刻药液内的杂质浓度通常是缓慢增加的。为控制蚀刻药液的杂质浓度,需要在蚀刻过程中不断地将部分被污染的蚀刻药液排出去,然后将新的纯蚀刻药液注入进来,以此实现对蚀刻药科杂质浓度的控制。

4、上述浓度控制方法在业内的实际操作方法是,轮流将各个道次的蚀刻药液通过同一套管路引入到光谱检测系统,以完成蚀刻药液的浓度检测,然后将杂质浓度较低的后一道次蚀刻药液,连续地补充到杂质浓度较高的前一道次蚀刻药液中。

5、这类业内常用的方法,实际效果是蚀刻药液的浓度控制地非常不精准(浓度忽上忽下,跳动量很大),其原因包括:首先是相邻道次之间的蚀刻药液在连续地往前补充,缺乏充分的混合搅拌,导致同一道次罐内的蚀刻药液也相互不均;其次是蚀刻药液的浓度检测就不精准,因为被检药液都是通过同一套管路引入,彼此之间存在相互污染;最后是往前补充的药液体积未能精确控制,部分厂家也曾尝试使用过pid控制方法,但由于药液浓度检测结果就不精准,因此pid也难以发挥效果。

技术实现思路

1、为了克服现有技术存在的不足,本发明提出了一种显示面板生产过程中药液浓度在线测控装置和方法,可对显示面板生产过程中的蚀刻药液实现浓度精确测量、罐内充分混匀、罐间精准补充,最终对各个道次的蚀刻药液浓度实现在线稳定控制。

2、本发明采用的技术方案如下:

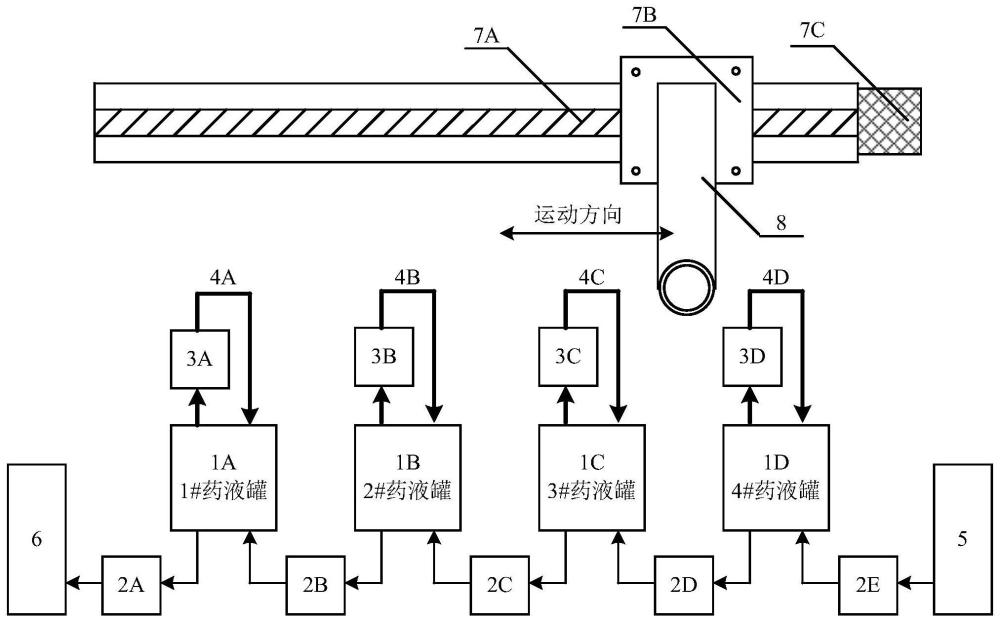

3、一种显示面板生产过程中药液浓度控制装置,所述装置包括药液罐组、补液泵组、混液泵组、混液管组、光谱传感器、光谱运动装置、原液罐和废液罐,所述原液罐、药液罐组、废液罐顺次设置;所述药液罐组由若干药液罐组成,补液泵组由若干补液泵组成,混液泵组由若干混液泵组成,混液管组由若干混液管组成;原液罐与药液罐之间、相邻药液罐之间、药液罐与废液罐之间分别通过相应的补液泵连通,单个药液罐通过相应的混液泵、混液管连通循环;光谱运动装置由丝杆导轨、丝杆滑块、驱动电机三部分组成,驱动电机固定在丝杆导轨一端,丝杆滑块套装在丝杆导轨上,光谱传感器固定安装在丝杆滑块上;光谱传感器圆心点的往复运动轨迹与混液管组水平线平行。

4、作为优选,所述药液罐组包括1#药液罐、2#药液罐、3#药液罐和4#药液罐,补液泵组包括个1#补液泵、2#补液泵、3#补液泵、4#补液泵和5#补液泵,混液泵组包括1#混液泵、2#混液泵、3#混液泵和4#混液泵,混液管组包括1#混液管、2#混液管、3#混液管和4#混液管;

5、5#补液泵的入口连接原液罐,5#补液泵的出口连接至4#药液罐补液孔;

6、4#补液泵的入口连接4#药液罐出液孔,4#补液泵的出口连接至3#药液罐补液孔;

7、3#补液泵的入口连接3#药液罐出液孔,3#补液泵的出口连接至2#药液罐补液孔;

8、2#补液泵的入口连接2#药液罐出液孔,2#补液泵的出口连接至1#药液罐补液孔;

9、1#补液泵的入口连接1#药液罐出液孔,1#补液泵的出口连接至废液罐;

10、4#混液泵的入口连接至4#药液罐的混液出孔,4#混液泵的出口通过4#混液管连接至4#药液罐的混液入孔;

11、3#混液泵的入口连接至3#药液罐的混液出孔,3#混液泵的出口通过3#混液管连接至3#药液罐的混液入孔;

12、2#混液泵的入口连接至2#药液罐的混液出孔,2#混液泵的出口通过2#混液管连接至2#药液罐的混液入孔;

13、1#混液泵的入口连接至1#药液罐的混液出孔,1#混液泵的出口通过1#混液管连接至1#药液罐的混液入孔。

14、作为优选,1#混液管、2#混液管、3#混液管、4#混液管处于同一水平线上。

15、作为优选,光谱传感器圆心点的往复运动轨迹与四根混液管水平线平行。

16、本发明还提供了一种显示面板生产过程中药液浓度控制方法,采用上述装置,由以下四个步骤循环往复执行:

17、步骤1:4#药液罐执行对外排液动作,3#药液罐执行补充液体动作,2#药液罐执行均质循环动作,1#药液罐执行稳定测量动作,光谱传感器对1#药液罐内药液浓度进行测量;

18、步骤2:4#药液罐执行补充液体动作,3#药液罐执行均质循环动作,2#药液罐执行稳定测量动作,1#药液罐执行对外排液动作,光谱传感器对2#药液罐内药液浓度进行测量;

19、步骤3:4#药液罐执行均质循环动作,3#药液罐执行稳定测量动作,2#药液罐执行对外排液动作,1#药液罐执行补充液体动作,光谱传感器对3#药液罐内药液浓度进行测量;

20、步骤4:4#药液罐执行稳定测量动作,3#药液罐执行对外排液动作,2#药液罐执行补充液体动作,1#药液罐执行均质循环动作,光谱传感器对4#药液罐内药液浓度进行测量;

21、所述的补充液体动作,是指连接药液罐补液孔的补液泵启动,连接药液罐出液孔的补液泵关闭,连接药液罐的混液泵关闭,以此实现向药液罐内补充液体;

22、所述的均质循环动作,是指连接药液罐补液孔的补液泵关闭,连接药液罐出液孔的补液泵关闭,连接药液罐的混液泵启动,将新补充进药液罐的药液与原药液混合均匀;

23、所述的稳定测量动作,是指连接药液罐补液孔的补液泵关闭,连接药液罐出液孔的补液泵关闭,连接药液罐的混液泵关闭,保持药液静止以便光谱传感器完成药液浓度的测量;

24、所述的对外排液动作,是指连接药液罐补液孔的补液泵关闭,连接药液罐出液孔的补液泵开启,连接药液罐的混液泵关闭,将药液罐的部分药液转移至下一个药液罐。

25、作为优选,相邻两个药液罐,前一个药液罐对外排液动作中排出的药液体积量,等于后一个药液罐补充液体动作中增加的药液体积量,且药液体积量按如下公式计算:

26、

27、上式中,v表示所需计算的药液体积量,c目标表示后一个药液罐的目标浓度,c原表示后一个药液罐的原始浓度,c补表示从前一个药液罐排出药液浓度,v原表示后一个药液罐里面的原有药液体积量。

28、作为优选,对外排液动作中,计算得到的对外排液体积量大于等于药液罐内体积量时,所有步骤中断并产生报警。

29、作为优选,对外排液动作中,计算得到的补充液体体积量加上药液罐原有药液体积量,大于等于药液罐容量时,所有步骤中断并产生报警。

30、作为优选,所述显示面板生产过程中药液浓度控制方法,包括下述步骤:

31、(1)显示面板从左往右依次移动,进行不同道次的蚀刻,1#药液罐在第一道次的显示面板下,2#药液罐在第二道次的显示面板下,3#药液罐在第三道次的显示面板下,4#药液罐在第四道次的显示面板下;蚀刻过程中,从药液罐里面抽取药液到显示面板上,然后通过喷淋方式回到药液罐中;

32、(2)当4#药液罐内的浓度过高时,通过从原液罐内抽取部分原液补充进4#药液罐;当3#药液罐内的浓度过高时,通过从4#药液罐内抽取部分药液补充进3#药液罐,以此类推;由于1#药液罐内的浓度是最高的,因此1#药液罐内多出来的液体,直接排入到废液罐里面。

33、本发明的有益效果是:

34、1.本发明可以对蚀刻药液的浓度实现精准控制;

35、2.本发明可对多个道次的显示面板蚀刻液浓度同时进行在线监测与在线控制,且可独立控制每个道次的蚀刻液浓度;

36、3.本发明自动化程度较高,检测人员在操作界面输入相关命令后,补液泵、混液泵等零部件可自动工作,并且任意的药液罐液面出问题时都能实现自动停机中断与报警;

37、4.本发明提出的装置,所使用的零部件,包括电机、丝杆、光谱传感器等,都是现成的零部件,不需要专用零部件开发,因此本发明具有较强的可实现性与推广性。

- 还没有人留言评论。精彩留言会获得点赞!