一种基于PLC的自动化组合秤控制系统及方法

本发明属于组合秤自动化控制,尤其涉及一种基于plc的自动化组合秤控制系统及方法。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、机电一体化设备是结合应用机械技术和电子电气技术于一体的设备。近些年来,伴随着工业进程的不断发展,工程作业流程也在向着复杂化、精细化、智能化方向不断前进,对于工业机械设备的使用越来越多,要求也越来越高。

3、电气控制装置是指由若干电气元件组合,用于实现对某个或某些对象的控制,从而保证被控设备安全、可靠地运行,电气控制装置的主要功能有:自动控制、保护、监视和测量,它的构成主要有三个部分:输入部分、逻辑部分和执行部分。

4、目前在多头秤中应用重量传感器实现重量的采集,通过采集的重量信号上传至plc控制系统将所采集的重量数据与预设重量进行比较,根据比较结果控制相应的出料装置、电机模组等启停,实现自动化控制。但是上述的控制方式适用于巧克力豆、花生、味精、鸡精等颗粒物状物料,或是鱼块、虾仁、水果干、速冻水饺等单位物料重量较为接近的小块状物料,针对黏稠状物品通过上述的自动化控制系统会出现较大的重量偏差,且动作控制的节奏与颗粒状称重时的控制节奏有较大的差别,所以针对黏稠状物料如何实现自动化控制,以得到与预设重量尽可能接近的物料,且与对应的设备进行控制方面的配合,是需要解决的技术问题。

技术实现思路

1、为克服上述现有技术的不足,本发明提供了一种基于plc的自动化组合秤控制系统及方法,通过树莓派与plc控制单元的设置,利用树莓派进行凑重逻辑计算,得到出料标志位的组合料斗,plc控制单元读取出料标志位控制凑重料斗依次移动到对应的料斗下进行接料,plc控制单元还根据凑重料斗的物料重量与目标重量进行补料,能够解决现有的黏稠物体得到的物料重量与目标重量不一致的问题。

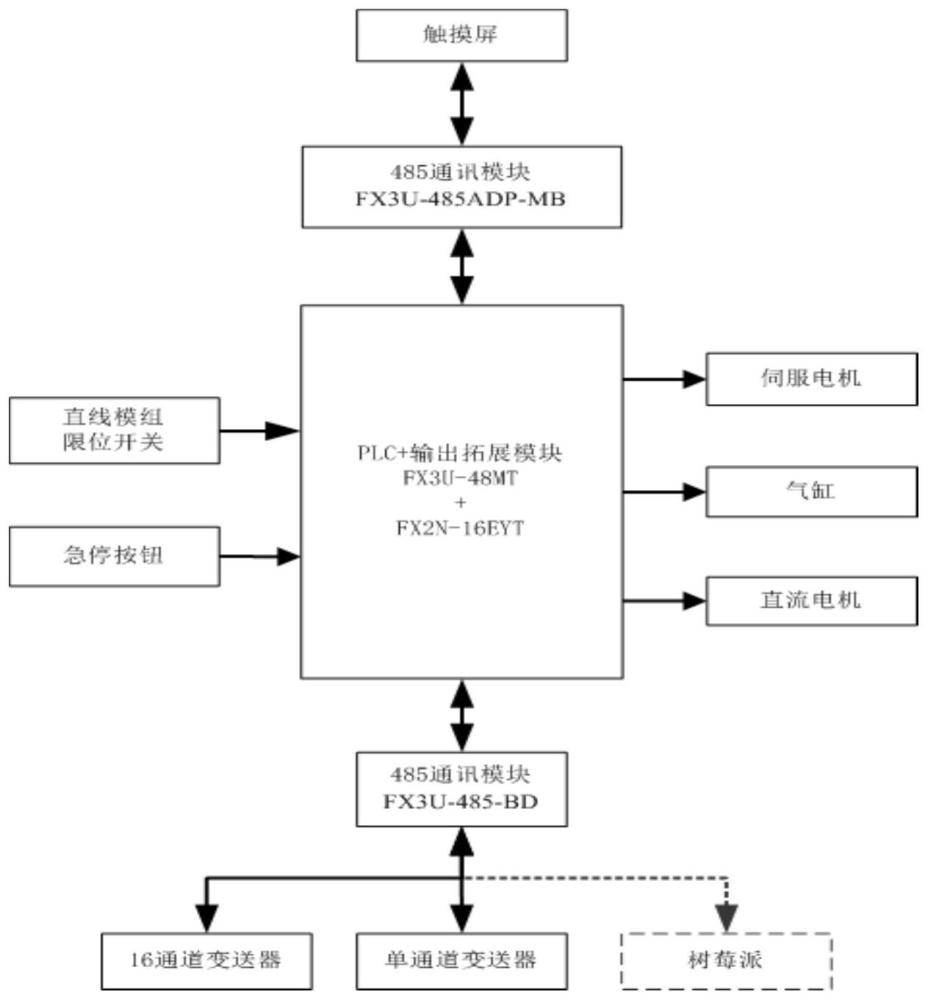

2、为实现上述目的,本发明的第一个方面提供一种基于plc的自动化组合秤控制系统,包括:触摸屏、plc控制单元、重量变送器和树莓派;

3、所述触摸屏,提供人机交互界面;

4、所述重量变送器,用于将测量的多个重量数据通过不同通道发送至所述plc控制单元;

5、所述树莓派,用于基于通过所述plc控制单元接收到的不同料斗的重量进行组合凑重计算;所述树莓派与所述plc控制单元的通信包括状态信息位、称重重量位和出料标志位,所述状态信息位包括数据锁存情况、plc计算请求、凑重料斗编号、凑重计算下限、凑重计算上限和凑重目标值;所述称重重量位为从所述plc控制单元读取的不同料斗的重量数据;所述出料标志位用于显示凑重计算完成后用于出料的组合料斗;

6、所述plc控制单元,用于根据从所述树莓派读取的凑重的组合料斗,通过变址方式控制凑重料斗依次移动到对应的料斗下进行接料;用于根据凑重料斗内的重量数据与目标重量的比较结果,控制补足装置是否向凑重料斗内进行补充。

7、本发明的第二个方面提供一种基于plc的自动化组合秤控制方法,采用如上述的一种基于plc的自动化组合秤控制系统,包括:

8、获取不同重量变送器采集的不同料斗重量数据;

9、基于输入的凑重的目标重量,对不同料斗重量数据进行凑重逻辑计算,得到组合凑重料斗;

10、根据得到的组合料斗控制凑重料斗依次移动到组合料斗下方;

11、根据凑重料斗内的重量数据与目标重量的比较结果,控制补足装置是否移动到凑重料斗上方进行补料。

12、以上一个或多个技术方案存在以下有益效果:

13、在本发明中,树莓派与plc控制单元通信包括三部分,即状态信息位、称重重量位和出料标志位,通过树莓派对不同料斗的重量进行组合逻辑计算,得到对应组合料斗;plc控制单元读取组合来料斗的出料标志位,通过变址方式控制凑重料斗依次移动到对应的料斗下进行接料;用于根据凑重料斗内的重量数据与目标重量的比较结果,控制补足装置是否向凑重料斗内进行补充。本发明能够解决现有的plc控制对黏稠物料得到的物料重量与目标重量存在差异的问题,而且通过树莓派进行凑重逻辑的计算能够有效提高计算效率。

14、本发明附加方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种基于plc的自动化组合秤控制系统,其特征在于,包括:触摸屏、plc控制单元、重量变送器和树莓派;

2.如权利要求1所述的一种基于plc的自动化组合秤控制系统,其特征在于,所述触摸屏采用mcgs触摸屏,所述mcgs触摸屏包括调试界面、运行界面和参数设置界面,通过调试界面对送料直线模组、凑重料斗进行复位确定原点位置;所述运行界面设置有不同按键,用于控制组合秤设备的运行状态;通过所述参数设置界面输入分配料斗的上下限值,以及凑重料斗和分配料斗的运行速度。

3.如权利要求2所述的一种基于plc的自动化组合秤控制系统,其特征在于,所述plc控制单元控制物料分配模组驱动分配料斗移动到出料口,通过输入的分配料斗内上下限值,控制出料口是否停止,在所述分配料斗内的物料重量在输入的上下限值范围内,则所述plc控制单元控制物料分配模组驱动分配料斗依次移动到不同料斗上方进行物料分配。

4.如权利要求1所述的一种基于plc的自动化组合秤控制系统,其特征在于,通过所述触摸屏设定凑重请求,根据凑重请求触发所述树莓派的凑重计算,若有符合凑重请求的凑重方案则建立出料标志位;若没有符合凑重请求的凑重方案,则plc控制单元控制超过上限范围的料斗内物料进行清理。

5.如权利要求1所述的一种基于plc的自动化组合秤控制系统,其特征在于,还包括:采用穷举编程算法对不同料斗的重量进行组合凑重计算,具体为:

6.如权利要求2所述的一种基于plc的自动化组合秤控制系统,其特征在于,将部分输入控制点位设置在mcgs触摸屏中。

7.如权利要求1所述的一种基于plc的自动化组合秤控制系统,其特征在于,还包括数据输出模块,所述数据输出模块与所述plc控制单元连接,用于增加plc控制单元的输出点位。

8.一种基于plc的自动化组合秤控制方法,采用如权利要求1-7任一项所述的一种基于plc的自动化组合秤控制系统,其特征在于,包括:

9.如权利要求8所述的一种基于plc的自动化组合秤控制方法,其特征在于,根据得到的组合料斗控制凑重料斗依次移动到组合料斗下方,根据凑重料斗内的重量数据与目标重量的比较结果,控制补足装置是否移动到凑重料斗上方进行补料,具体为:

10.如权利要求8所述的一种基于plc的自动化组合秤控制方法,其特征在于,还包括:

技术总结

本发明提出了一种基于PLC的自动化组合秤控制系统及方法,树莓派与PLC控制单元通信包括三部分,即状态信息位、称重重量位和出料标志位,通过树莓派对不同料斗的重量进行组合逻辑计算,得到对应组合料斗;PLC控制单元读取组合料斗的出料标志位,通过变址方式控制凑重料斗依次移动到对应的料斗下进行接料;用于根据凑重料斗内的重量数据与目标重量的比较结果,控制补足装置是否向凑重料斗内进行补充。本发明能够解决现有的PLC控制对黏稠物料得到的物料重量与目标重量存在差异的问题,而且通过树莓派进行凑重逻辑的计算能够有效提高计算效率。

技术研发人员:陈竹敏,胡建强,张宁,王佳诚,张佃磊,宣东

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!