一种玻璃赋能加工熔烧工艺智能系统的制作方法

本发明涉及玻璃加工系统,主要涉及一种玻璃赋能加工熔烧工艺智能系统。

背景技术:

1、玻璃加工厂的玻璃产品生产就是基于原片或二次原片(功能原片)进行切割、夹胶、中空、热弯、钢化等的加工工艺过程。

2、而二次原片的生产制造过程,实质是玻璃赋能加工过程,是通过一定的工艺在玻璃上附加如隔热、增透、紫外屏蔽等方法。当前赋能加工的工艺主要分为两类:

3、第一类玻璃赋能加工是“先附后钢”类型(先附加功能后可钢化),如离线low-e玻璃镀膜工艺,附加的主要功能是隔热。采用真空法或化学镀膜法等工艺方法在玻璃表面附加一层或多层金属银离子、合金、氧化物薄膜、非金属氧化物薄膜等,工艺复杂、设备成本高、系统复杂,但其成品属于二次原片,可用于玻璃切割、钢化等二次加工。

4、第二类玻璃赋能加工为“先钢后附”类型(先钢化后附加功能),如玻璃涂覆工艺,工艺的原理是在钢化后的玻璃表面涂覆一层薄膜,以增加功能、耐久性和美观度。这种玻璃工艺相对简单,但功能耐候性问题(老化、脱落、氧化等)难以控制,也不可用作二次原片,使用范围受限。

5、这两类赋能加工工艺的智能系统,适配各自的产品特点,确保产品品质最优化、工业化。

技术实现思路

1、本发明所要解决的技术问题是提供一种玻璃加工熔烧工艺的智能系统,适用于无机功能油性涂料的玻璃赋能加工(先附后钢)的熔烧工艺智能化、产能共享化。

2、本发明所要解决的技术问题可以采用如下技术方案来实现:

3、一种玻璃加工熔烧工艺智能系统,其特征在于,包括依次连接的用于管控玻璃上料参数的玻璃上片模块、用于管控玻璃磨边参数的玻璃磨边模块、用于管控玻璃清洗参数的玻璃清洗模块、用于管控玻璃等离子清洗参数的等离子清洗模块、用于管控玻璃精密喷涂参数的精密喷涂模块、用于管控玻璃高温熔烧参数的加热熔烧模块、用于管控玻璃退火隧道参数的退火模块、用于管控玻璃覆膜包装参数的覆膜包装模块、用于管控玻璃下料参数的玻璃下片模块,以及plc控制器、触屏控制台;

4、所述玻璃上片模块、玻璃磨边模块、清洗模块、等离子清洗模块、精密喷涂模块、加热熔烧模块、退火模块、覆膜包装模块、玻璃下片模块分别与所述plc控制器之间进行电连接,所述plc控制器与触屏控制台之间采用电连接。

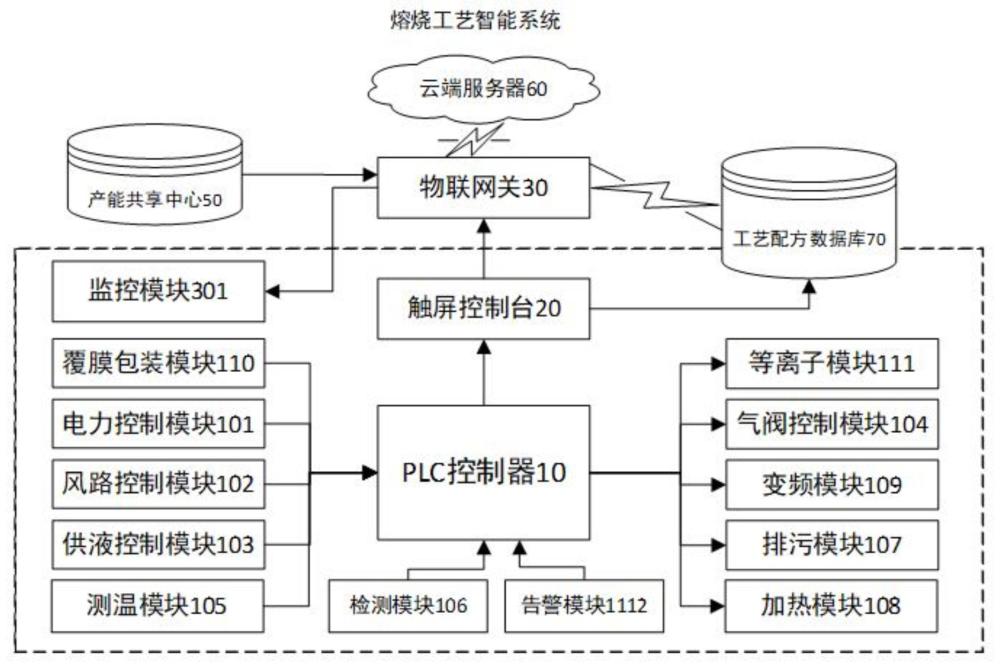

5、在本发明的一个优选实施例中,所述玻璃加工熔烧工艺智能系统还包括电力控制模块、风路控制模块、供液控制模块、测温模块、检测模块,气阀控制模块、变频模块、排污模块、加热模块、告警模块,以及物联网关、监控模块、工艺配方数据库、云端服务器;

6、所述电力控制模块、风路控制模块、供液控制模块、测温模块、检测模块、气阀控制模块、变频模块、排污模块、加热模块、告警模块分别与所述plc控制器之间采用电缆信号连接,所述物联网关分别与监控模块、触屏控制台之间采用电连接;所述物联网关分别与工艺配方数据库、云端服务器之间采用无线信号连接。

7、在本发明的一个优选实施例中,所述玻璃加工熔烧工艺智能系统的控制过程为:

8、s1:上片模块管控玻璃上片参数;

9、s2:磨边模块管控磨边参数;

10、s3:清洗模块管控清洗参数;

11、s4:玻璃基片运输至等离子清洗机,进行等离子清洗;等离子清洗模块管控等离子清洗参数;

12、s5:精密喷涂机在玻璃基片的表面精密喷涂涂料涂层,精密喷涂模块管控精密喷涂参数;

13、s6:涂覆涂层后的玻璃进行高温加热熔烧控制,高温熔烧模块管控高温熔烧参数;

14、s7:退火模块管控退火隧道参数,控制玻璃降温退火去除应力;

15、s8:覆膜包装模块管控覆膜包装参数;

16、s9:下片模块管控玻璃下片参数;

17、s10:熔烧工艺智能系统产能共享机制。

18、在本发明的一个优选实施例中,所述熔烧工艺智能系统的控制过程的步骤s2包括:

19、s201:玻璃磨边机与磨边模块连接,所述磨边模块通过所述触屏控制台或物联网关启动控制所述plc控制器,所述电力控制模块启动本工段工作;

20、s202:所述磨边模块通过所述plc控制器分别控制所述检测模块检测玻璃尺寸与厚度,控制所述气阀控制模块实现玻璃磨边至指定位置,控制所述排污模块实现污水处理,控制所述变频模块实现玻璃的传输状态和玻璃风干操作;

21、s203:磨边模块通过触屏控制台的确认指令,把玻璃的尺寸、厚度物理参数、电机变频参数、风机变频参数、排污数据(磨边参数)上传到工艺配方数据库中。

22、在本发明的一个优选实施例中,所述熔烧工艺智能系统的控制过程的步骤s4包括:

23、s401:等离子清洗机与等离子清洗模块连接,所述等离子清洗模块通过所述触屏控制台或物联网关启动控制所述plc控制器,所述电力控制模块启动本工段工作;

24、s402:等离子清洗模块通过plc控制器,结合检测模块控制风路控制模块实现玻璃风冷降温到常温,控制变频模块实现玻璃的传输状态;

25、s403:等离子清洗模块通过触屏控制台从上一工段读取的玻璃的尺寸、厚度等物理参数,确认指令把把电机变频参数、风机变频参数、等离子数据等(等离子清洗参数)上传到工艺配方数据库中。

26、在本发明的一个优选实施例中,所述熔烧工艺智能系统的控制过程的步骤s5包括:

27、s501:精密喷涂机与精密喷涂模块连接,所述精密喷涂模块通过所述触屏控制台或物联网关启动控制所述plc控制器,所述电力控制模块启动本工段工作;

28、s502:精密喷涂模块通过plc控制器,结合检测模块控制供液模块、气阀控制模块、风路控制模块实现精密喷涂操作,控制排污模块实现污水处理、控制变频模块实现玻璃的传输状态;

29、s503:精密喷涂模块通过触屏控制台从上一工段读取的玻璃的尺寸、厚度物理参数,确认指令把电机变频参数、风机变频参数、等离子数据、喷涂厚度、均匀度(喷涂参数)上传到工艺配方数据库。

30、在本发明的一个优选实施例中,所述熔烧工艺智能系统的控制过程的步骤s6包括:

31、s601:高温熔烧炉与高温熔烧模块连接,所述高温熔烧模块通过所述触屏控制台或物联网关启动控制所述plc控制器,所述电力控制模块启动本工段工作;

32、s602:高温熔烧模块通过plc控制器、结合检测模块,控制加热模块、气阀控制模块、风路控制模块实现高温熔烧操作,控制气阀控制模块实现玻璃快速进出、控制变频模块实现玻璃的摆与传输状态;

33、s603:高温熔烧模块通过触屏控制台从上一工段读取或检测模块检测玻璃的尺寸、厚度等物理参数,确认指令把电机变频参数、风机变频参数、玻璃加热参数等(熔烧参数)上传到工艺配方数据库中。

34、在本发明的一个优选实施例中,所述熔烧工艺智能系统的控制过程的步骤s7包括:

35、s701:退火隧道炉与退火模块连接,所述退火模块通过所述触屏控制台或物联网关启动控制所述plc控制器,所述电力控制模块启动本工段工作;

36、s702:退火模块通过plc控制器、结合检测模块,控制保温模块、气阀控制模块、风路控制模块实现退火去应力操作,控制气阀控制模块实现玻璃快速进出,控制变频模块实现玻璃的摆与传输状态;

37、s703:退火去应力过程:玻璃依次进入慢冷段、快冷段、强冷段,实现高温降到常温的过程;每段均根据玻璃厚度、涂料类型设置降温幅度要求,控制退火时间确保降温去应力;

38、s704:退火模块通过触屏控制台从上一工段读取或检测模块检测玻璃的尺寸、厚度等物理参数,确认指令把电机变频参数、风机变频参数、玻璃保温降温参数等(退火参数)上传到工艺配方数据库中。

39、在本发明的一个优选实施例中,所述熔烧工艺智能系统的控制过程的步骤s8包括:

40、s801:覆膜包装机与覆膜包装模块连接,所述覆膜包装模块通过所述触屏控制台或物联网关启动控制所述plc控制器,所述电力控制模块启动本工段工作;

41、s802:覆膜包装模块通过plc控制器、结合检测模块,控制覆膜模块实现覆膜包装操作,控制变频模块实现玻璃的传输状态;

42、s803:覆膜包装模块通过触屏控制台从上一工段读取或检测模块检测玻璃的尺寸、厚度等物理参数,确认指令把电机变频参数、变频参数、覆膜参数等(覆膜参数)上传到工艺配方数据库中。

43、在本发明的一个优选实施例中,所述熔烧工艺智能系统产能共享机制s10包括:

44、s1021:熔烧工艺智能系统将整个生产线作为产能共享加工对象,可实现一键启动自动生产功能,输入条件为浮法玻璃参数,约束条件为无机功能涂料和生产线节拍,产出结果为功能玻璃的生产线产能;

45、s1022:熔烧工艺智能系统单线产出:产出结果y=;

46、s1023:输入条件:浮法玻璃的物理参数(玻璃尺寸长*宽*厚),校准玻璃传送方位;结束条件:无机功能涂料和生产线节拍;产出结果:功能玻璃的功能和生产线产能;

47、s1024:建立产能共享中心,通过任务派发到各生产线执行,各产线重新排序本产线的任务队列,返回任务订单完成时间节点,获得确认后根据任务排序执行生产计划,从而实现突发、大任务多产线产能共享机制。

48、本发明的有益效果是:一种玻璃加工熔烧工艺智能系统,基于无机功能涂料熔烧工艺生产技术,实现玻璃赋能加工熔烧工艺生产智能化、工业化、产能共享化,单一生产线现场仅需上片、下片各1个工人,技术和异常处理1人,极大减少单一生产线操作工作和维护成本,可将成功生产线的工艺配方数据库快速复制到新的生产线,大大减少新的生产线试产成本和量产准备周期;同时,产能共享机制为突发、大订单交付提供规模化、网络化,为熔烧工艺的功能玻璃产业化提供便利条件。

- 还没有人留言评论。精彩留言会获得点赞!