基于数值分析的轧辊质量控制数据模型及其应用的制作方法

本发明涉及轧辊质量控制,尤其是一种基于数值分析的轧辊质量控制数据模型及其应用。

背景技术:

1、轧辊是金属生产和加工中广泛使用的设备之一,轧辊的质量控制至关重要。传统的无损技术通过振动检测监测轧辊的振动情况反馈轧辊的质量和运行状况,还可用以检测轧辊的磨损、裂纹和变形等问题,并及时发现和排除这些问题,以避免轧辊的故障和损坏。与此同时,红外技术、毫米波无损检测技术也被用来扫描轧辊的表面,提供轧辊的材料、厚度和硬度等信息,以帮助操作员更好地控制和评估轧辊的质量。近年来,随着数据分析在工业领域的广泛应用,基于数值分析的轧辊质量控制数据模型应运而生,它基于数据挖掘、机器学习和深度学习等技术,通过对轧辊生产过程中的数据进行处理和分析,定义轧辊的性能及其健康状态,帮助操作员和生产管理者及时发现问题、预测异常情况并及时处理,以此来向更高效和更优质的生产过程迈进。

2、然而,尽管以上技术方案已经在很大程度上提高了轧辊质量控制和评估的准确性和可靠性,但仍然存在诸多技术缺陷,例如,一般的数据分析仅考虑单一数据维度,而忽视了轧辊整体的复杂状态,无法提供更全面的质量控制指标,同时,现有的数值分析模型仅能对轧辊的当下质量状况进行检测,在流程维度上无法延伸至轧辊生产环节,在时间维度上无法及早预警和预防轧辊生产故障。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的种种不足,提供一种基于数值分析的轧辊质量控制数据模型及其应用。

2、为解决上述技术问题,本发明所采取的技术方案如下。

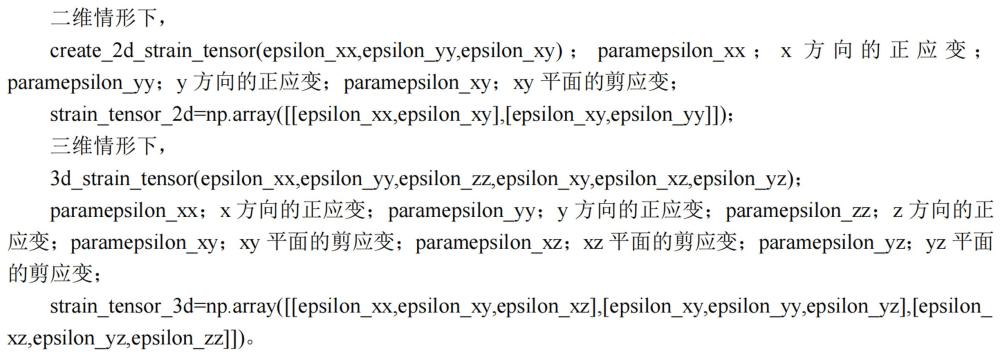

3、基于数值分析的轧辊质量控制数据模型,在传统有限元分析模型的基础上引入具有全局表征特性的多维数据结构,此多维数据结构将轧辊在二维和/或三维有限元模型下相互独立的几何参数和/或力学参数和/或质控参数分别沿不同维度正交张开,并依次填充到各个维度的数据位上,形成包含全部所需数值指标或全部被关注数值指标的全局化多维张开数据结构;进一步基于上述多维数据结构构建全新的规模化动态多维数据流,此动态多维数据流由所述多维数据结构下的单一数据单元的并集构建,且此并集构建为可拓展的有限和有序数据集。

4、作为本发明的一种优选技术方案,所述动态多维数据流构建为有序有限数据并集,其包含多组在多维数据结构下的单一数据单元,其中动态多维数据流的有限属性和有序属性分别依照如下数据条件进行界定:有限属性依照数据并集的范围界限进行界定,包括数据范围界限和数据取样的时间界限;有序属性在限属性界定的数据范围界限和数据取样时间界限下,一方面将来源不同的数据进行有序编号,同时依照数据的生成时序进行有序编号,由此构成具有双重有序角标的二维数据序列。

5、作为本发明的一种优选技术方案,在数据结构上,动态多维数据流依照其双重有序角标分别展开形成二维有序数据序列;这里的二维有序数据序列,其内部的任一数据单元均为前述对选定的轧辊几何或力学或质控参数进行全局表征的多维数据结构单元。

6、作为本发明的一种优选技术方案,在数据结构上,如果所构建的一个动态多维数据流中,其有限属性的数据范围界限划定为同一来源的数据,包括同一轧辊的历史数据集或在有限元分析模型中的同一区域的历史数据集,则动态多维数据流中所有数据单元的数据源有序编号保持一致,则,双重有序角标退化为一维有序角标,二维数据序列退化为一维数据序列;这里的一维数据序列,其内部的任一数据单元均为前述对选定的轧辊几何或力学或质控参数进行全局表征的多维数据结构单元。

7、作为本发明的一种优选技术方案,当多维数据流具有二维数据序列结构时,则在对多维数据流进行数据分析和数据处理以进行轧辊生产流程和/或轧辊生产线硬件的无损动态预警和/或预测时,构建如下两种可选数据处理范式:a、直接构建与二维数据序列结构对应的数据处理进程进行数据处理;b、基于双重有序角标,首先依照事先固定的一重有序角标人为将二维数据序列退化为多个有序的一维数据序列,并对任一个退化后的一维数据序列本身赋予有序角标,此有序角标直接采用人为退化处理时所固定的一重有序角标;这样二维数据序列结构衍化为包含多组一维数据序列的分层数据结构。

8、基于数值分析的轧辊质量控制数据模型的应用,包括:基于所述多维数据结构的数值分析进行轧辊质量的实时化无损检验标定或抽检化无损检验标定。

9、基于数值分析的轧辊质量控制数据模型的应用,包括:基于所述动态多维数据流的数值分析进行轧辊生产流程和/或轧辊生产线硬件的无损动态预警和/或预测。

10、基于数值分析的轧辊质量控制数据模型的应用,包括:基于动态预警和/或预测数据进行轧辊生产线的检修和/或更替,或者作为轧辊生产线检修和/或更替的参考因素。

11、作为本发明的一种优选技术方案,基于所述多维数据结构的数值分析进行轧辊质量的实时化无损检验标定或抽检化无损检验标定,包括:

12、自建数据进程α、将多维数据结构在各个数据维度上展开的分量,与事先标定的标准多维数据结构在对应数据维度上展开的分量进行数值比对,基于数值比对结果进行轧辊质量的实时化无损检验标定或抽检化无损检验标定;其中,所述事先标定的标准多维数据结构源于人为设定的固定数据单元或基于规范轧辊产品数据库获得的动态化数据单元平均值,所述数值比对包含两个层次的数据条件:①限定仅对处于对等数据维度上及同一数据维度在对等数据位上的数据进行数值比对;②数值比对包括作为基础的差分比对、比值比对及在差分比对、比值比对基础上构建的绝对数值化处理、平方和数值化处理;

13、调用数据进程β、基于多维数据结构的张量数据构型,直接调用现有的张量数据工具库,在选定的数据处理工具下对多维数据结构进行数值分析以进行轧辊质量的实时化无损检验标定或抽检化无损检验标定。

14、作为本发明的一种优选技术方案,基于所述动态多维数据流的数值分析进行轧辊生产流程和/或轧辊生产线硬件的无损动态预警;构建有如下有序动态多维数据流的内置自比对数据进程:此数据进程包含两个核心数据执行子进程:数据执行子进程①、基于动态多维数据流的有序性进行临近数据和/或间隔数据的数值比对,这里,临近数据及间隔数据的个数及间隔长度事先编程输入,其中的数值比对直接采用轧辊质量的实时化无损检验标定或抽检化无损检验标定中自建数据进程α的数值比对范式,即,将多维数据结构在各个数据维度上展开的分量与标准多维数据结构在对应数据维度上展开的分量进行数值比对,但是其比对标准与自建数据进程α不同,而是采用内置化的自生成比对标准;数据执行子进程②、数值比对标准的均衡内置化子进程,这里,在有序动态多维数据流中,理想化条件下其中的每个多维数据结构保持一致化,在实际的轧辊生产线中,对应构建的每个多维数据结构无法保持完全一致,其数值浮动具有如下分布规律:数值的相对浮动程度与数据在有序数据流中的间隔保持正相关性,由此,在有序动态多维数据流中选定一个间隔范围,将此数据范围内部相邻数据的数值浮动均值作为数据执行子进程①的比对标准;当任一多维数据结构与相邻数据进行数值比对时,其数值浮动与其所在数据范围内置生成的数据浮动均值相比发生跃进,则出发轧辊生产流程和/或轧辊生产线硬件的预警。

15、作为本发明的一种优选技术方案,基于所述动态多维数据流的数值分析进行轧辊生产流程和/或轧辊生产线硬件的无损动态预测,此动态预测数据进程基于有序动态多维数据流的内置自比对数据进程,并结合动态多维数据流的双重有序角标或其退化后的一重有序角标进行进一步构建;在实际的轧辊生产线中,对应构建的多维数据结构的数值浮动具有如下分布规律:数值的相对浮动程度与数据在有序数据流中的间隔保持正相关性,由此,依照动态多维数据流内部的双重有序角标或退化后的一重有序角标作为线性参照,将一定数据间隔范围内具有最小有序角标的多维数据结构作为基准,然后调用有序动态多维数据流的内置自比对数据进程当中的数据执行子进程①,将选定间隔范围内的多维数据结构依次与具有最小有序角标的基准数据进行差分比对,所得数据序列依照双重有序角标或退化后的一重有序角标进行线性排布,经插值处理后形成连续的具有单一方向导向的线性数据流,依照其数据方向导向进行延伸,则其与预设标准的相交数据位点所对应的双重有序角标或其退化后的一重有序角标,作为轧辊生产流程和/或轧辊生产线硬件故障检修的预测点;其中的预设标准基于历史数据进行人为事先标定,并根据预测准度进行实时或事后调整。

16、作为本发明的一种优选技术方案,基于所述多维数据结构的数值分析进行轧辊质量的实时化无损检验标定或抽检化无损检验标定时,单线程数据处理环境的优先级高于多线程数据处理环境,此时,当多维数据流具有二维数据序列结构时,有限采用数据处理范式a:直接构建与二维数据序列结构对应的数据处理进程进行数据处理。

17、作为本发明的一种优选技术方案,基于所述动态多维数据流的数值分析进行轧辊生产流程和/或轧辊生产线硬件的无损动态预警和/或预测时,在多线程的数据处理环境下,当多维数据流具有二维数据序列结构时,采用数据处理范式b:基于双重有序角标,首先依照事先固定的一重有序角标人为将二维数据序列退化为多个有序的一维数据序列,并对任一个退化后的一维数据序列本身赋予有序角标,此有序角标直接采用人为退化处理时所固定的一重有序角标;这样二维数据序列结构衍化为包含多组一维数据序列的分层数据结构。

18、采用上述技术方案所产生的有益效果在于:在传统轧辊无损检测中的有限元分析模型及其应力张量和应变张量数值处理模型基础上,一方面通过拓宽张量数据的维度构建了具有更多独立和正交张开数据位的多维数据结构,以实现对轧辊各种检测参数及环境、质控等参数的一体化和全局化表征,在不增加数据处理难度的情况下,更好了提升了轧辊无损检测数值分析的价值;另一方面,尤其是,我们首次基于企业积累的历史数据构建了全新的规模化动态多维数据流,此动态多维数据流由所述多维数据结构下的单一数据单元的并集构建,具有良好的时间和空间有序性,并基于此提出了延伸至至轧辊生产环节的更为广泛的轧辊质控检测;最后,我们还基于上述动态有序数据流的数值分布规律构建了一种预测轧辊生产故障的方法,能够为轧辊生产检修的提前准备提供有意义的事前参考。

- 还没有人留言评论。精彩留言会获得点赞!