一种装载机自主卸料轨迹动态规划系统、方法及介质

本发明公开了一种装载机自主卸料轨迹动态规划系统、方法及介质,属于装载机。

背景技术:

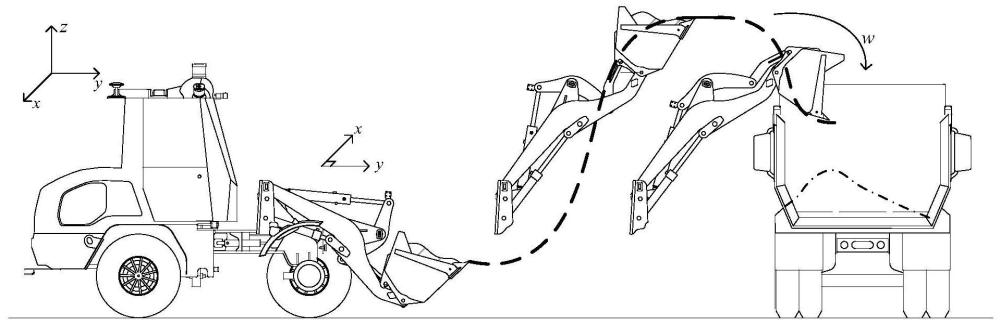

1、轮式装载机是集物料铲、装、运、挖等功能为一体的工程机械,由于它的这些功能,现如今轮式装载机的使用越来越广泛,在各类工程施工中都扮演着十分重要的角色。装载机更多的被应用在铲装作业中,铲装作业多为循环作业,通过重复的“铲装-运输-卸料”循环将煤、沙、土等散状物料转移到其他指定位置。开展装载机无人驾驶技术研究在降低驾驶员劳动强度,减少作业事故和提高作业效率等方面具有非常重要的现实意义。自主卸料作为无人驾驶装载机工作周期的最后环节,需要完成与其他工程车辆的交互作业,因此相比于其他工作环节具有更高的碰撞风险,因此如何完成装载机的自主铲装是实现装载机无人驾驶作业的关键技术之一。

2、现有研究成果中实现装载机的自动铲装主要有两种方式:一种为复现驾驶员卸料动作的方法,首先由驾驶员操作装载机进行物料卸载,控制系统录制驾驶员操作下的装载机动作,而后反复进行回放,以此达到自主卸料的目的;中国发明专利cn119a公布了一种基于激光雷达感知,只考虑装载机机械结构不与自卸车碰撞的纯运动学规划方案。第一种卸料方式以固定的动作来进行卸料作业,第二种卸料方式仅使用纯运动学模型,且仅考虑装载机结构不与自卸车外侧碰撞,规划轨迹仍然存在装载机铲斗与自卸车料斗内壁碰撞风险。此外,以上两种卸料方式都未考虑卸料过程中装载机能耗和物料对于自卸车的冲击,对于环境的变化很难做出实时的响应。因此,设计一种考虑降低装载机能耗、减小自卸车冲击的高效可靠的装载机自主卸料方法成为实现无人驾驶装载机卸料实际应用的关键所在。

技术实现思路

1、针对现有技术的缺陷,本发明提出一种装载机自主卸料轨迹动态规划系统、方法及介质,解决驾驶员操作装载机进行卸料作业操作频繁,并且对驾驶员经验水平有一定要求,易导致驾驶员疲劳和事故的发生问题,从而将驾驶员从枯燥劳累的工作中解放出来,提高卸料效率。

2、本发明的技术方案如下:

3、根据本发明实施例的第一方面,提供一种装载机自主卸料轨迹动态规划系统,包括分别与终端电性连接的第一视觉相机、第二视觉相机、激光雷达、第一位移传感器、第二位移传感器和车辆vcu,其中:

4、所述激光雷达设置在驾驶室顶部,用于获取自卸车与物料堆之间的距离和目标自卸车点云信息并发送给终端;

5、所述第一视觉相机、第二视觉相机分别对称设置在驾驶室顶部的激光雷达两侧,用于获取铲斗内部所装物料与物料堆的外部轮廓图像和自卸车料仓y-z横截面上的完整自卸车形态并发送给终端;

6、所述第一位移传感器设置在转斗油缸上,用于获取转斗油缸的伸缩量并发送给终端;

7、所述第二位移传感器设置在动臂油缸,用于获取动臂油缸的伸缩量并发送给终端;

8、所述车辆vcu设置在装载机内,用于获取车速、加速度和动臂油缸无杆腔压力负载值并发送给终端;

9、所述终端设置在驾驶室中,用于:

10、获取自卸车与物料堆之间的距离和目标自卸车点云信息、铲斗内部所装物料与物料堆的外部轮廓图像和自卸车料仓y-z横截面上的完整自卸车形态并得到碰撞检测占据栅格图;

11、建立车辆坐标系,根据装载机运动学模型和所述碰撞检测占据栅格图得到最终卸料姿态的卸料角和动臂与铲斗铰接点坐标;

12、根据所述车速、加速度、最终卸料姿态的卸料角、动臂与铲斗铰接点坐标和坐标速度规划总路程长度确定装载机车体位移—时间曲线,根据所述最终卸料姿态的卸料角和动臂与铲斗铰接点坐标确定卸料作业中动臂油缸和转斗油缸运动总位移行程;

13、根据所述卸料作业中动臂油缸运动总位移行程和动臂油缸无杆腔压力负载值得到动臂油缸位移-时间曲线;

14、根据所述卸料作业中转斗油缸运动总位移行程和最终卸料姿态的卸料角确定转斗油缸位移-时间曲线;

15、根据所述装载机车体位移—时间曲线、动臂油缸位移-时间曲线和转斗油缸位移-时间曲线得到装载机自主卸料轨迹。

16、根据本发明实施例的第二方面,提供一种装载机自主卸料轨迹动态规划方法,应用于第一方面所述的装载机自主卸料轨迹动态规划系统中的终端,包括:

17、获取自卸车与物料堆之间的距离和目标自卸车点云信息、铲斗内部所装物料与物料堆的外部轮廓图像和自卸车料仓y-z横截面上的完整自卸车形态并得到碰撞检测占据栅格图;

18、建立车辆坐标系,根据装载机运动学模型和所述碰撞检测占据栅格图得到最终卸料姿态的卸料角和动臂与铲斗铰接点坐标;

19、根据所述车速、加速度、最终卸料姿态的卸料角、动臂与铲斗铰接点坐标和坐标速度规划总路程长度确定装载机车体位移—时间曲线,根据所述最终卸料姿态的卸料角和动臂与铲斗铰接点坐标确定卸料作业中动臂油缸和转斗油缸运动总位移行程;

20、根据所述卸料作业中动臂油缸运动总位移行程和动臂油缸无杆腔压力负载值得到动臂油缸位移-时间曲线;

21、根据所述卸料作业中转斗油缸运动总位移行程和最终卸料姿态的卸料角确定转斗油缸位移-时间曲线;

22、根据所述装载机车体位移—时间曲线、动臂油缸位移-时间曲线和转斗油缸位移-时间曲线得到装载机自主卸料轨迹。

23、优选的是,所述获取自卸车与物料堆之间的距离和目标自卸车点云信息、铲斗内部所装物料与物料堆的外部轮廓图像和自卸车料仓y-z横截面上的完整自卸车形态并得到碰撞检测占据栅格图,包括:

24、获取自卸车与物料堆之间的距离和目标自卸车点云信息、铲斗内部所装物料与物料堆的外部轮廓图像得到目标自卸车位姿信息及点云;

25、根据所述目标自卸车位姿信息及点云得到自卸车料斗的边沿直线信息和自卸车料斗内卸料点;

26、根据所述自卸车料斗的边沿直线信息和自卸车料斗内卸料点对自卸车料仓y-z横截面上的完整自卸车形态进行切片投影得到自卸车料仓横截面点云;

27、将所述自卸车料仓横截面点云导入栅格地图中进行自卸车二维点云体素化得到占据碰撞检测栅格图。

28、优选的是,所述建立车辆坐标系,根据装载机运动学模型和所述碰撞检测占据栅格图得到最终卸料姿态的卸料角和动臂与铲斗铰接点坐标,包括:

29、建立车辆坐标系,根据装载机运动学模型预设初始动臂与铲斗位姿坐标点和生成关键碰撞检测向量,所述关键碰撞检测向量包括:第一向量、第二向量和第三向量,所述第一向量为垂直于动臂与装载机机体铰接点与初始动臂与铲斗位姿点连线方向指向卡车边沿,所述第二向量为过初始动臂与铲斗位姿点竖直向下,所述第三向量为垂直于初始动臂与铲斗位姿点与铲斗外下边沿连线方向指向卡车料斗边沿;

30、将所述关键碰撞检测向量导入占据碰撞检测栅格图进行检测判断是否产生碰撞位姿:

31、是,更新位姿直至产生无碰撞位姿;

32、否,根据当前所述关键碰撞检测向量得到最终卸料姿态的卸料角和动臂与铲斗铰接点坐标。

33、优选的是,所述更新位姿直至产生无碰撞位姿,包括:

34、获取铲尖距离自卸车料仓底部最低且无碰撞的位姿并获取碰撞信息;

35、根据所述碰撞信息调整至铲尖距离自卸车料仓底部最低且无碰撞的位姿:

36、当碰撞信息为所述第一向量发生碰撞,所述第二向量和第三向量未发生碰撞时,将初始动臂与铲斗位姿点沿y轴负方向平移;

37、当碰撞信息为所述第二向量发生碰撞,所述第一向量和第三向量未发生碰撞时,将初始动臂与铲斗位姿点沿y轴正方向平移;

38、当碰撞信息为所述第三向量发生碰撞以及所述第一向量和第二向量未发生碰撞时或第一和二向量发生碰撞,所述第三向量未发生碰撞时,将初始动臂与铲斗位姿点沿z轴正方向平移。

39、优选的是,所述根据所述最终卸料姿态的卸料角和动臂与铲斗铰接点坐标确定卸料作业中动臂油缸和转斗油缸运动总位移行程,包括:

40、根据所述最终卸料姿态的卸料角和动臂与铲斗铰接点坐标确定卸料工作中动臂油缸最终期望位置和转斗油缸最终期望位置;

41、根据所述转斗油缸的当前伸缩量位置、动臂油缸的当前伸缩量位置、卸料工作中动臂油缸最终期望位置和转斗油缸最终期望位置确定卸料作业中动臂油缸和转斗油缸运动总位移行程。

42、优选的是,所述根据所述卸料作业中动臂油缸运动总位移行程和动臂油缸无杆腔压力负载值得到动臂油缸位移-时间曲线,包括:

43、根据所述动臂油缸无杆腔压力负载值确定动臂油缸无杆腔压力负载区间;

44、根据所述动臂油缸无杆腔压力负载区间和液压电机效率map图得到液压电机最高效率的电机转速;

45、根据所述液压电机最高效率的电机转速得到动臂油缸速度;

46、根据所述卸料作业中动臂油缸运动总位移行程和动臂油缸速度得到动臂油缸位移-时间曲线。

47、优选的是,所述根据所述卸料作业中转斗油缸运动总位移行程和最终卸料姿态的卸料角确定转斗油缸位移-时间曲线,包括:

48、获取卸料角为0至最终卸料姿态的卸料角铲尖x方向上总位移,根据所述装载机车体位移—时间曲线和0至最终卸料姿态的卸料角铲尖x方向上总位移得到第一铲尖位移-时间曲线;

49、根据所述第一铲尖位移-时间曲线得到第一转斗油缸位移-时间曲线;

50、获取铲斗铲尖运输状态参数,根据所述卸料角为0铲尖状态参数和卸料角为最终卸料姿态的卸料角为最终姿态的卸料角铲尖状态参数使用三次多项插值进行拟合得到第二铲尖位移-时间曲线;

51、根据所述第一铲尖位移-时间曲线和第二铲尖位移-时间曲线得到转斗油缸位移-时间曲线。

52、根据本发明实施例的第三方面,提供一种装载机自主卸料轨迹动态规划装置,包括:

53、感知模块,用于获取自卸车与物料堆之间的距离和目标自卸车点云信息、铲斗内部所装物料与物料堆的外部轮廓图像和自卸车料仓y-z横截面上的完整自卸车形态并得到碰撞检测占据栅格图;

54、最终卸料位姿规划模块,用于建立车辆坐标系,根据装载机运动学模型和所述碰撞检测占据栅格图得到最终卸料姿态的卸料角和动臂与铲斗铰接点坐标;

55、装载机行驶运动规划模块,用于根据所述车速、加速度、最终卸料姿态的卸料角、动臂与铲斗铰接点坐标和坐标速度规划总路程长度确定装载机车体位移—时间曲线,根据所述最终卸料姿态的卸料角和动臂与铲斗铰接点坐标确定卸料作业中动臂油缸和转斗油缸运动总位移行程;

56、装载机动臂运动规划模块,用于根据所述卸料作业中动臂油缸运动总位移行程和动臂油缸无杆腔压力负载值得到动臂油缸位移-时间曲线;

57、装载机转斗运动规划模块,用于根据所述卸料作业中转斗油缸运动总位移行程和最终卸料姿态的卸料角确定转斗油缸位移-时间曲线;

58、轨迹拟合模块,用于根据所述装载机车体位移—时间曲线、动臂油缸位移-时间曲线和转斗油缸位移-时间曲线得到装载机自主卸料轨迹。

59、根据本发明实施例的第四方面,提供一种终端,包括:

60、一个或多个处理器;

61、用于存储所述一个或多个处理器可执行指令的存储器;

62、其中,所述一个或多个处理器被配置为:

63、执行本发明实施例的第一方面所述的方法。

64、根据本发明实施例的第五方面,提供一种非临时性计算机可读存储介质,当所述存储介质中的指令由终端的处理器执行时,使得终端能够执行本发明实施例的第一方面所述的方法。

65、根据本发明实施例的第六方面,提供一种应用程序产品,当应用程序产品在终端在运行时,使得终端执行本发明实施例的第一方面所述的方法。

66、本发明的有益效果在于:

67、本发明提供一种装载机自主卸料轨迹动态规划系统、方法及介质,以优化装载机能耗和减小对自卸车冲击为目标,能够实现无人驾驶装载机工作过程中的自主卸料的运动规划,对环境有很强的适应能力。

68、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。

- 还没有人留言评论。精彩留言会获得点赞!