一种焦炭产耗平衡和仓位预警装置、方法、设备及介质与流程

本发明涉及工业控制,具体涉及一种焦炭产耗平衡和仓位预警装置、方法、设备及介质。

背景技术:

1、焦炭作为高炉炼铁的重要燃料,在高炉料柱的透气性和风口回旋区的稳定性方面发挥着非常重要的作用,而焦炭的粒度及粒度分布是影响焦炭质量的重要因素。

2、焦炭的落差高度会影响其平均粒度,也就是说如果焦炭进入焦炭仓时的落差高度较大,会导致其平均粒度降低。并且在实际生产过程中,受到高炉炉况波动以及设备故障等因素的影响,导致焦炭仓位难以维持在高位水平,容易出现焦炭仓仓满焦炭被迫落地或者仓位过低等情况,焦炭的落差高度过高,严重影响高炉炼铁使用的焦炭的质量,从而导致整个高炉炼铁过程焦炭产耗失衡。

技术实现思路

1、有鉴于此,本发明提供了一种焦炭产耗平衡和仓位预警装置、方法、设备及介质,以解决如何避免高炉炼铁过程中焦炭产耗失衡的问题。

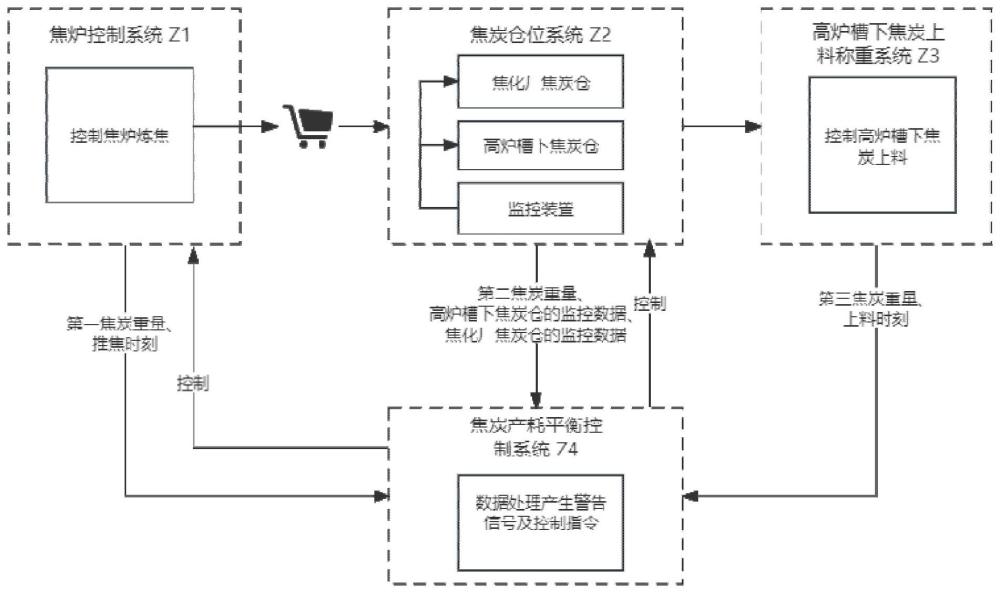

2、第一方面,本发明提供了一种焦炭产耗平衡和仓位预警装置,装置包括:焦炉控制系统、焦炭仓位系统、高炉槽下焦炭上料称重系统以及焦炭产耗平衡控制系统;

3、焦炉控制系统,用于控制在焦炉炼焦过程中进行n次推焦,并记录完成第n次推焦的推焦时刻以及第一焦炭重量;其中,推焦表示通过推焦杆将焦炉生成的焦炭推出至焦罐车的过程,焦罐车用于将第n次推焦的焦炭运输至焦炭仓位系统中的焦化厂焦炭仓;

4、焦炭仓位系统,包括:焦化厂焦炭仓、高炉槽下焦炭仓和监控装置,焦化厂焦炭仓用于贮存焦炉控制系统运输的第n次推焦的焦炭,并记录完成第n次运输的焦炭的第二焦炭重量,并通过传输装置将焦炭运输至高炉槽下焦炭仓;监控装置用于获取焦化厂焦炭仓的实时监控数据以及高炉槽下焦炭仓的实时监控数据;

5、高炉槽下焦炭上料称重系统,用于获取焦炭仓位系统中高炉槽下焦炭仓通过传输装置传输的焦炭,并进行m次高炉槽下焦炭上料,并记录完成第m次高炉槽下焦炭上料的上料时刻以及第三焦炭重量;其中,高炉槽下焦炭上料表征把高炉槽下焦炭仓内的焦炭通过传输装置运输至到高炉中的过程;

6、焦炭产耗平衡控制系统,用于获取焦炉控制系统记录的完成第n次推焦的推焦时刻以及第一焦炭重量、焦炭仓位系统记录的完成第n次运输的焦炭的第二焦炭重量、焦化厂焦炭仓的监控数据以及高炉槽下焦炭仓的监控数据、高炉槽下焦炭上料称重系统记录的完成第m次高炉槽下焦炭上料的上料时刻以及第三焦炭重量;并基于推焦时刻、第一焦炭重量以及第二焦炭重量计算得到第n次推焦对应的焦炭生产速度;基于上料时刻以及第三焦炭重量计算得到第m次高炉槽下焦炭上料的焦炭消耗速度;基于焦炭生产速度、焦炭消耗速度、焦化厂焦炭仓的监控数据以及高炉槽下焦炭仓的监控数据中的至少两项数据,对焦炉控制系统或者焦炭仓位系统进行实时控制。

7、本发明实施例焦炉控制系统记录推焦时刻和第一焦炭重量,焦炭仓位系统记录完成运输的焦炭的第二焦炭重量,并实时监控焦化厂焦炭仓和高炉槽下焦炭仓的情况,高炉槽下焦炭上料称重系统记录高炉槽下焦炭仓的焦炭消耗情况,焦炭产耗平衡控制系统根据焦炭生产速度和焦炭消耗速度计算焦炭产耗平衡,并实时控制焦炉控制系统或者焦炭仓位系统,实现对焦炭产耗平衡的实时监控和调节,确保焦炭的充足供应和高炉炼铁的稳定运行。本技术的装置实现了对焦炭生产、仓位情况和消耗的全面监控和调节,从而提高焦炭的利用效率,以平衡焦炭产耗和进行仓位监控。

8、第二方面,本发明提供了一种焦炭产耗平衡和仓位预警的方法,应用于上述焦炭产耗平衡和仓位预警装置中的焦炭产耗平衡控制系统,方法包括:获取焦炉控制系统记录的完成第n次推焦的推焦时刻以及第一焦炭重量、焦炭仓位系统记录的完成第n次运输的焦炭的第二焦炭重量、焦化厂焦炭仓的监控数据以及高炉槽下焦炭仓的监控数据、高炉槽下焦炭上料称重系统记录的完成第m次高炉槽下焦炭上料的上料时刻以及第三焦炭重量;基于推焦时刻、第一焦炭重量以及第二焦炭重量计算得到第n次推焦对应的焦炭生产速度;基于上料时刻以及第三焦炭重量计算得到第m次高炉槽下焦炭上料的焦炭消耗速度;基于焦炭生产速度、焦炭消耗速度、焦化厂焦炭仓的监控数据以及高炉槽下焦炭仓的监控数据中的至少两项数据,对焦炉控制系统或者焦炭仓位系统进行实时控制。

9、本发明实施例通过获取和计算推焦时刻、第一焦炭重量、第二焦炭重量、上料时刻以及第三焦炭重量等数据,对焦炭生产速度和焦炭消耗速度的进行精准确的计算,并结合焦炭仓位系统记录的焦炭仓位数据,可以实现对焦炭库存的实时监控和预警,并进行相应的控制操作,实现了精细的控制,还确保焦炭的充足供应和高炉炼铁的稳定运行,从而提高焦炭的利用效率,以平衡焦炭产耗和进行仓位监控。

10、在一种可选的实施方式中,基于推焦时刻、第一焦炭重量以及第二焦炭重量计算得到第n次推焦对应的焦炭生产速度的步骤,包括:基于第一焦炭重量以及第二焦炭重量得到焦炭转化效率;基于得到的焦炭转化效率,通过如下公式计算得到第n次推焦对应的焦炭生产速度:

11、

12、其中,vn为第n次推焦对应的焦炭生产速度,an+1-i为第n+1-i次推焦的焦炭转化效率,qn+1-i为第n+1-i次推焦的第一焦炭重量,tn为第n次的推焦时刻,n为总推焦次数,tn-c为第n-c次的推焦时刻;c表示在计算第n次推焦对应的焦炭生产速度时,第n次推焦前需要参考的多次推焦对应的预设次数。

13、本发明实施例通过第一焦炭重量以及第二焦炭重量计算得到焦炭的转化效率,代表焦炭生产过程中的转化效率水平,可以保证速度计算的精确程度。基于得到的焦炭转化效率,结合推焦时刻和计算每一次速度时,参考的最接近当前推焦之前的推焦过程中的参数,能表示过去焦炭生产过程中的变化情况,对当前推焦过程的焦炭生产速度的计算具有参考价值,从而更加精确地计算出焦炭生产速度,为后续对仓位的监控和控制条件提供数据基础。

14、在一种可选的实施方式中,基于上料时刻以及第三焦炭重量计算得到第m次高炉槽下焦炭上料的焦炭消耗速度,包括:通过如下公式计算得到第m次高炉槽下焦炭上料的焦炭消耗速度:

15、

16、其中,vout为第m次高炉槽下焦炭上料的焦炭消耗速度,qout,m+1-i为第m+1-i次高炉槽下焦炭上料的第三焦炭重量,tout,m为第m次上料时刻,m为高炉槽下焦炭上料总次数,tout,m-c为第m-c次上料时刻;c表示在计算第m次高炉槽下焦炭上料的焦炭消耗速度时,第m次高炉槽下焦炭上料前需要参考的的多次高炉槽下焦炭上料的预设次数。

17、本发明实施例基于上料时刻和计算每一次速度时,参考的最接近当前上料过程之前的上料过程中的参数,能表示过去焦炭消耗过程中的变化情况,对当前上料过程的焦炭消耗速度的计算具有参考价值,从而更加精确地计算出焦炭消耗速度,为后续对仓位的监控和控制条件提供数据基础。

18、在一种可选的实施方式中,基于焦炭生产速度、焦炭消耗速度、焦化厂焦炭仓的监控数据以及高炉槽下焦炭仓的监控数据,对焦炉控制系统或者焦炭仓位系统进行实时控制,包括:对焦化厂焦炭仓的监控数据以及高炉槽下焦炭仓的监控数据进行图像拟合得到焦化厂焦炭仓实时趋势图与高炉槽下焦炭仓实时趋势图;基于焦化厂焦炭仓实时趋势图与高炉槽下焦炭仓实时趋势图确定焦化厂焦炭仓的实时焦炭存量以及高炉槽下焦炭仓的实时焦炭存量;基于预设焦炭存量阈值、焦炭生产速度、焦炭消耗速度、焦化厂焦炭仓的实时焦炭存量、高炉槽下焦炭仓的实时焦炭存量中的至少两项,对焦炉控制系统的炼焦速度进行实时控制或者对焦炭仓位系统的运输高度差进行实时控制;其中,预设焦炭存量阈值包括:第一预设焦炭存量阈值、第二预设焦炭存量阈值以及第三预设焦炭存量阈值,第三预设焦炭存量阈值大于第一预设焦炭存量阈值且小于第二预设焦炭存量阈值;运输高度差表征在将焦炭运输至焦炭仓内时,焦炭运输口与焦炭仓内焦炭最高点的垂直距离。

19、本发明实施例通过图像拟合手段,自动化获取焦化厂焦炭仓和高炉槽下焦炭仓的实时趋势图,并得到相应的焦炭存量数据,结合焦炭生产速度、焦炭消耗速度和预设焦炭存量阈值等参数进行实时控制,调整炼焦速度或者运输高度差,以有效避免焦炭仓内的焦炭进出不平衡而导致的焦炭质量和数量的波动,或者仓满落地等情况,影响高炉炼铁使用的焦炭的质量。

20、在一种可选的实施方式中,基于焦炭生产速度、焦炭消耗速度、焦化厂焦炭仓的实时焦炭存量、高炉槽下焦炭仓的实时焦炭存量以及预设焦炭存量阈值,对焦炉控制系统的炼焦速度进行实时控制,包括:若焦化厂焦炭仓的实时焦炭存量低于第一预设焦炭存量阈值,且焦炭消耗速度高于焦炭生产速度,则触发第一警告信号;基于第一警告信号控制提高焦炉控制系统的炼焦速度直至焦化厂焦炭仓的实时焦炭存量高于第一预设焦炭存量阈值,且焦炭消耗速度等于焦炭生产速度。

21、本发明实施例中如果消耗速度大于生产速度意味着仓位存在持续下降的风险,焦炭落入仓内会大大降低焦炭的粒度,影响焦炭质量;通过判断焦化厂焦炭仓仓位实际存量是否低于第一预设存量阈值,若焦化厂焦炭仓的实时焦炭存量低于第一预设焦炭存量阈值,焦炭消耗速度大于焦炭生产速度时,控制炼焦速度,从而有效保证焦炭质量。

22、在一种可选的实施方式中,基于焦炭生产速度、焦炭消耗速度、焦化厂焦炭仓的实时焦炭存量、高炉槽下焦炭仓的实时焦炭存量以及预设焦炭存量阈值,对焦炉控制系统的炼焦速度进行实时控制,还包括:若焦化厂焦炭仓的实时焦炭存量高于第二预设焦炭存量阈值,且高炉槽下焦炭仓的实时焦炭存量高于第二预设焦炭存量阈值,则触发第二警告信号;基于第二警告信号判断焦炭消耗速度是否小于焦炭生产速度,若是则控制降低焦炉控制系统的炼焦速度直至焦炭消耗速度等于焦炭生产速度。

23、本发明实施例中如果消耗速度小于生产速度意味着仓位存在持续上升的可能,会出现仓满焦炭落地的风险,影响焦炭质量;在焦化厂焦炭仓的实时焦炭存量高于第二预设焦炭存量阈值,且高炉槽下焦炭仓的实时焦炭存量高于第二预设焦炭存量阈值的情况下,说明两个焦炭仓仓位过高,若焦炭消耗速度小于焦炭生产速度,则控制降低焦炉控制系统的炼焦速度直至焦炭消耗速度等于焦炭生产速度,从而有效保证焦炭质量。

24、在一种可选的实施方式中,基于焦炭生产速度或焦炭消耗速度,对焦炉控制系统的炼焦速度进行实时控制,包括:判断焦炭消耗速度是否等于焦炭生产速度,若焦炭消耗速度大于焦炭生产速度且持续时间超过预设持续时间,则触发第三警告信号;基于第三警告信号控制提高焦炉控制系统的炼焦速度直至焦炭消耗速度等于焦炭生产速度;若焦炭消耗速度小于焦炭生产速度且持续时间超过预设持续时间,则触发第四警告信号;基于第四警告信号控制降低焦炉控制系统的炼焦速度直至焦炭消耗速度等于焦炭生产速度。

25、本发明实施例通过实时控制焦炭生产速度和炼焦速度,及时调整焦炭供应,保证仓位处于合理范围,使得焦炭消耗速度等于焦炭生产速度,避免仓位持续下降或持续上升的风险,从而稳定高炉的炼铁过程。

26、在一种可选的实施方式中,基于高炉槽下焦炭仓的实时焦炭存量以及预设焦炭存量阈值,对焦炭仓位系统的运输高度差进行实时控制,包括:若焦化厂焦炭仓的实时焦炭存量低于第一预设焦炭存量阈值或高炉槽下焦炭仓的实时焦炭存量低于第三预设焦炭存量阈值,则触发第五警告信号;基于第五警告信号控制减少焦炭仓位系统的运输高度差直至焦化厂焦炭仓的实时焦炭存量大于等于第一预设焦炭存量阈值且高炉槽下焦炭仓的实时焦炭存量大于等于第三预设焦炭存量阈值。

27、本发明实施例通过判断焦化厂焦炭仓和高炉槽下焦炭仓的实时焦炭存量是否低于预设阈值,并触发第五警告信号,控制焦炭仓位系统的运输高度差,确保运输至焦炭仓的焦炭的粒度达标,从而有效保证焦炭质量。

28、第三方面,本发明提供了一种计算机设备,包括:存储器和处理器,存储器和处理器之间互相通信连接,存储器中存储有计算机指令,处理器通过执行计算机指令,从而执行上述第二方面或其对应的任一实施方式的焦炭产耗平衡和仓位预警的方法。

29、第四方面,本发明提供了一种计算机可读存储介质,该计算机可读存储介质上存储有计算机指令,计算机指令用于使计算机执行上述第二方面或其对应的任一实施方式的焦炭产耗平衡和仓位预警的方法。

- 还没有人留言评论。精彩留言会获得点赞!