基于分级无干涉可行域的叶盘加工刀轴矢量求解方法

本发明属于多轴数控加工领域,具体涉及一种基于分级无干涉可行域的叶盘加工刀轴矢量求解方法及其对应的刀轴矢量的优化装置。

背景技术:

1、现代国防、能源及其它民用领域越来越广泛的采用叶盘类零件,如航空发动机,大型轮船等;实现此类零件的高效精密数控加工技术已经成为先进制造企业核心竞争力的重要表现形式之一。

2、随着数控系统的发展,利用先进的五轴数控机床在机床的工作行程内可以实现三维空间任意位置刀轴的摆动。因此,通过合理选择刀轴能够满足大部分多轴加工任务的需求。但是,如果刀轴矢量选择不合适,会造成切削过程中的刀轴矢量变化剧烈,使得机床的旋转轴产生较大的角速度、角加速度,甚至出现旋转轴的“反转”。很多工程实践表明,这些剧烈变化会严重影响加工表面的质量。例如出现“鱼鳞状”凹坑等质量差的加工表面,从而在很大程度上限制了高精度多轴数控机床的应用。这些矛盾在切削加工整体结构件的过程中尤为显著。

3、为满足关键零件的性能要求,零件曲面复杂且加工精度要求极高。随着五轴数控机床成为解决复杂曲面零件的重要加工手段之一,五轴数控机床在增加旋转自由度使得曲面加工灵活性增加的同时,由于空间限制也伴随着干涉问题复杂性的增加,如刀具与零件曲面间的碰撞干涉和过切干涉,机床与零件曲面的碰撞干涉等。这些干涉问题若无法有效解决,轻则影响曲面零件加工质量,重则酿成重大生产事故。五轴数控机床加工干涉问题也成为复杂曲面零件加工重要问题。传统的基于无干涉刀轴矢量可行域规划策略在半球内同时离散刀轴矢量,这种做法虽然能确保刀轴矢量的光顺性,但在实际运行过程中求解效率低,在技术文献“基于有向图的刀轴矢量优化研究”中,刘红军等人利用刀触点信息建立刀触坐标系并划分大角度下取刀轴矢量,共测试120个刀触点耗时546s。因此,在保证加工精度的前提下,提高刀轴矢量的计算效率是极其重要的。

技术实现思路

1、为了解决五轴加工过程中刀具与零件曲面间的碰撞干涉和过切干涉问题,并提高无干涉刀轴矢量的计算效率,本发明提供一种基于分级无干涉可行域的叶盘加工刀轴矢量求解方法及其装置。

2、本发明采用以下技术方案实现:

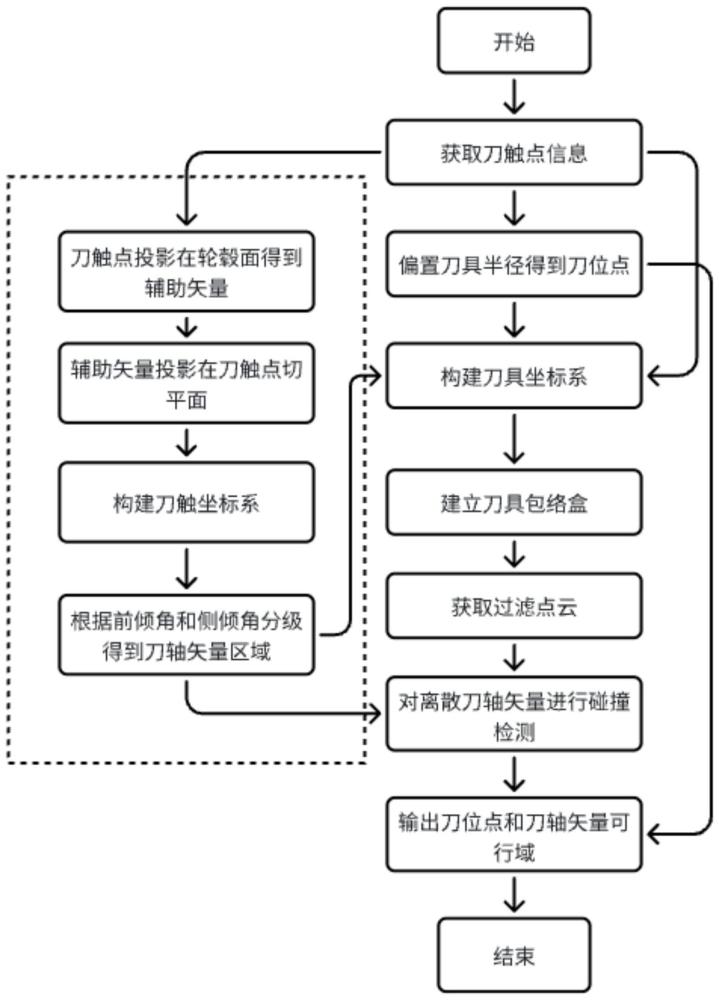

3、一种基于分级无干涉可行域的叶盘加工刀轴矢量求解方法,其包括如下步骤:

4、s1:基于叶盘工件的几何特征,以yoz平面表示为刀触点的切平面,建立对应的刀触坐标系。

5、s2:在刀触坐标系内对刀轴矢量的可动空间进行划分,将前倾角θ等值划分为p个维度,并在给定前倾角度下将侧倾角β在四个连续的分级区间内分别划分为q个维度,进而根据每个前倾角θ和侧倾角β的划分结果确定各个区间对应的刀轴矢量t。

6、s3:将过刀具轴线的投影截面为刀具投影受光截面,考虑到刀具端面对投影矩形的影响,以刀轴矢量t的方向为z轴方向建立如下的刀具坐标系;

7、

8、上式中,w1为表征刀具坐标系x轴方向的单位向量,w2为表征刀具坐标系y轴方向的单位向量;kw表示刀具坐标系下z轴方向的单位向量。

9、s4:建立每个刀轴矢量所表示的刀具的包络盒,从待检测区域内筛选出所有位于包络盒内的待检测点q的集合。

10、s5:在分级的可动区间内分别对所有刀轴矢量进行碰撞检测判断;遍历给定前倾角取值范围内的侧倾角,进行干涉判定,并记录不干涉刀轴矢量对应侧倾角;进而得到刀触点无干涉情况下刀轴矢量可行域。

11、s6:以两个相邻刀触点之间的刀轴矢量变化量为优化目标,建立整体刀轴矢量的光顺性优化模型。

12、s7:将相邻刀轴矢量的变化量作为权重,并结合加工时刀触点的顺序建立刀轴矢量的带权有向图。

13、s8:通过迪杰斯特拉算法对初始刀轴矢量与刀触点轨迹末端点的刀轴矢量进行连通性检测,并求解出满足光顺性最优的最短加工路径。

14、s9:对加工路径中刀轴矢量进行移动窗口加权平滑处理,最终得到整个加工路径中平滑的刀轴矢量。

15、作为本发明进一步的改进,步骤s1中,刀触坐标系的创建过程如下:

16、s11:定义刀触点p的位置坐标,刀触点p在曲面上的法向量为k,球头刀半径为r,则工件坐标系中刀具刀位点m的位置满足下式:

17、m=p+rk。

18、s12:将刀触点p投影到叶盘轮毂面上,得到一辅助矢量v。

19、s13:将矢量v投影到刀触点切平面上得到矢量vz,作为刀触坐标系的z轴方向。

20、s14:将vz与刀触点切向量叉乘得到矢量vy,作为刀触坐标系的y轴方向。

21、s15:vz于vy叉乘得到vx,作为刀触坐标系的x轴方向。

22、作为本发明进一步的改进,步骤s2中,根据划分出的可动区间生成的各个刀轴矢量t的表达式如下:

23、

24、上式中,ie表示刀触坐标系x轴方向单位向量;je表示刀触坐标系y轴方向单位向量;ke表示刀触坐标系z轴方向单位向量;i和j分别表示划分后的前倾角θ和侧倾角β的维度编号;0≤i≤p,0≤j≤q;侧倾角β的取值范围为:

25、β∈[0,π/6],(π/6,π/4],(π/4,π/3]和(π/3,π/2];前倾角θ的取值范围为:

26、θ∈(-π/2,π/2)。

27、作为本发明进一步的改进,步骤s4中,建立的包络盒的长宽分别为刀具坐标系下1.5倍半径,高为刀柄长度;包络盒的顶点坐标如下:

28、

29、上式中,rt表示1.5倍球头铣刀的球头半径;l表示球头铣刀的刀柄长度。

30、作为本发明进一步的改进,步骤s5中,刀轴矢量的碰撞检测过程如下:

31、(1)将刀具在工件坐标系xwowyw平面上进行投影,得到一个矩形区域;

32、(2)确定待检测点q与刀具是否发生干涉,即判断待检测点q是否在刀具内,设点q1为点q在刀轴上的投影点,投影点q1的坐标为:

33、

34、上式中,κ为点q1到刀具刀位点m的距离系数;mq表示m点到q点的向量;

35、此时,点q到点q1向量qq1可表示为:

36、qq1=qm+κt

37、上式中,qm表示q点到m点的向量;

38、(3)根据向量qq1和qm作出如下判断:

39、a:当κ>l或κ<-r时,则表示待检测点q完全在刀具模型外,q不会与刀具发生干涉。

40、b:当-r≤κ≤l时,则表示待检测点在与刀具模型可能发生干涉的范围内;

41、b1:当-r≤κ≤0时,计算||qm||,当||qm||<r时,待检测点在刀具球头内部,q与

42、刀具发生干涉;反之,则待检测点不在球头内部,q与刀具不发生干涉;

43、b2:当0≤κ≤l时,计算||qq1||,当||qq1||<r时,待检测点在刀杆内部,点q与刀具发生干涉;反之,则待检测点不在刀杆内部,q与刀具不发生干涉。

44、作为本发明进一步的改进,步骤s6中,设第i个刀触点处的刀轴矢量为vi,第i+1个刀触点处的刀轴矢量为vi+1,那么两个相邻刀触点之间的刀轴矢量变化量可以用如下的刀轴矢量间的夹角θ表示:

45、θ(vi,vi+1)=arccos(vi,vi+1);

46、刀触点序列上整体刀轴矢量变化量之和s可表示为:

47、

48、以沿刀具进给方向刀轴矢量变化量最小为优化目标,构建出如下的光顺性优化模型:

49、

50、上式中,c为可行域中节点的集合;θmax为根据进给速度和走刀步长共同计算获得的相邻刀轴矢量变化的阈值。

51、作为本发明进一步的改进,步骤s7中刀轴矢量的带权有向图的构建方法如下:

52、假设每个可行刀轴矢量都是有向图中的一个顶点,且顶点pi都唯一属于集合c(pi),则两个相邻集合内的顶点可以任意相关联,连接两顶点的连线称为弧;将相邻刀轴矢量的变化量θ(vi,vi+1)设置为与弧相关的权重;如果θ(vi,vi+1)超过相邻刀触点处刀轴矢量的最大变化阈值θmax时,则将这条弧设置为无效并从有向图中剔除,从而建立带权有向图。

53、作为本发明进一步的改进,步骤s8中,最短加工路径的寻优方法如下:

54、建立有向图后,对初始刀轴矢量与刀触点轨迹末端点的每一刀轴矢量进行连通性检测;并从初始点沿刀触点轨迹的进给方向向前逐一进行搜索,求出每一顶点到初始点的最小权值并记录;计算初始点到第二刀触点处所有可行刀轴矢量的权值,并记录;依次向前搜索直至轨迹末端;最后,比较末端每一路径的权值,找出对应的最短加工路径。

55、作为本发明进一步的改进,加工路径中刀轴矢量的移动窗口加权平滑处理的表达式如下:

56、

57、上式中,t'm表示为修正后窗口中心的刀轴矢量,w表示为移动窗口的半宽度,tm-i表示为窗口内的数据,wi表示为权重系数,用于对窗口内的数据进行加权。

58、本发明还包括一种刀轴矢量的优化装置,其包括存储器、处理器以及存储在存储器上并在处理器上运行的计算机程序,处理器执行计算机程序时,实现如前述的基于分级无干涉可行域的叶盘加工刀轴矢量求解方法,进而生成叶盘加工过程中能够满足无碰撞、光顺性和平滑性约束的最短加工路径的刀轴矢量。

59、本发明提供的技术方案,具有如下的有益效果:

60、本发明研究分析了单个刀触点无干涉情况下刀轴矢量可行域,建立考虑相邻刀轴矢量的光顺性、关联性的刀触点无干涉刀轴矢量可行域求解方法,建立基于刀触点刀轴矢量角度最小为优化目标求解模型算法,通过迪杰斯特拉算法实现了加工路径中无干涉情况下的最优刀轴矢量的高效求解。进而克服了五轴加工过程中刀具与零件曲面间的碰撞干涉和过切干涉问题,以及提高无干涉刀轴矢量的计算效率。

61、根据本发明方法计算的刀轴矢量不仅求解效率更加高效,且刀轴变化波动更小,有效抑制了五轴加工过程中刀具的颤振情况。因而可以直接应用到五轴机床加工的控制系统中,提高五轴机床的加工效率。

- 还没有人留言评论。精彩留言会获得点赞!