一种晶圆工件台高度自适应控制方法及控制系统与流程

本发明涉及晶圆工件台高度控制,具体涉及一种晶圆工件台高度自适应控制方法及控制系统。

背景技术:

1、电子束晶圆量测设备若要输出稳定的电子束扫描图像,则要求在电子束扫描的过程中保持晶圆表面的高度稳定,但在整个工作过程中,随着承载晶圆的工件台进行位置移动,由于机械结构、驱动部件稳定性、晶圆平面度等因素的影响,接受电子束扫描的晶圆区域,其表面的高度会出现一定的变化,此时则需要尽可能消除高度变化,才能保证电子束扫描成像的稳定。

2、目前,电子束晶圆量测设备普遍使用三角测高法对高度进行直接测量或者估算,再依据得到高度偏差数据控制微动机构对高度偏差进行补偿;其中,三角测高法一般使用单点测量、光栅图像投影测量等,微动结构一般使用自闭环控制器、查表、插值逼近等控制方式。

3、但是,在设备的实际工作过程中由于晶圆的材质、电路图形的设计、工艺节点等条件的变化,难以保证经过晶圆反射后的光学信号或光学图像的一致性和成像质量,这将导致高度测量或估算的偏差增大,甚至失效,且控制量一般直接输出至驱动单元,往往会造成工件台的大幅度震荡,收敛时间长,导致控制效率低的问题。

4、因此,如何提供一种工件台高度测量精度高且提升高度控制效率的控制方法和系统,成为本领域技术人员亟待解决的技术问题之一。

技术实现思路

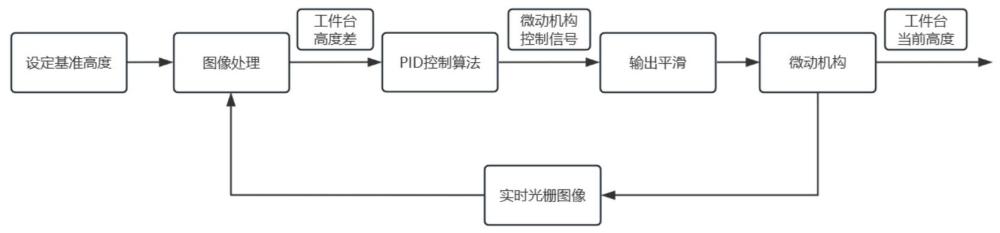

1、本发明的目的是提供一种晶圆工件台高度自适应控制方法及控制系统,通过光栅配合光路设计,利用特征匹配算法对工件台高度变化前后位置的光栅图像特征进行匹配运算得到相关度值,进而得到更精确的位置偏差估算值;且在得到工件台高度差异数据之后,通过pid算法进行多次迭代,对pid控制量进行平滑输出,有效减少系统的冲击与震荡,进而提升控制效率。

2、为实现上述目的,本发明提供了如下的技术方案:

3、第一方面,本发明提供了一种晶圆工件台高度自适应控制方法,包括如下步骤:

4、s1.在发射光路的光源路径上设置光栅,将工件台设置至基准高度,记录此时经晶圆表面反射后的的光栅图像作为参考图像,此时晶圆表面高度为参考高度;

5、s2.基于步骤s1,使晶圆量测设备的控制系统进入闭环控制状态,调整工件台高度,对光栅图像进行实时采集;

6、s3.基于步骤s2,对实时采集的光栅图像和参考图像进行图像处理,提取图像特征,通过图像匹配输出晶圆表面实时高度与参考高度之间的高度差值;

7、s4.基于步骤s3,将高度差值作为pid控制算法的控制目标值,对控制目标值进行平滑后驱动微动机构进行工作台高度调整,即调整晶圆高度;

8、s5.循环步骤s2-s4,直至晶圆表面实时高度与参考高度之间高度差值小于预设值,则停止循环控制步骤,保持当前控制输出。

9、优选的,所述光栅由至少两组的周期性栅格组成,各组周期性栅格的周期具有一定差异,使得在晶圆表面高度变化的全范围内,光栅图像具有唯一性。

10、进一步的,步骤s3的具体方法为:

11、s31.对参考图像进行部分特征截取,得到第一特征图,记录第一特征图在参考图像上的位置p0,将第一特征图灰度值按列求和或计算平均值,得到基准特征图;

12、s32.基于步骤s31,对实时采集的光栅图像在全部高度上进行特征截取,得到第二特征图,且第二特征图的宽度与第一特征图宽度相等,将第二特征图灰度值按列求和或计算平均值,得到目标特征图;

13、s33.基于步骤s32,在目标特征图中逐一截取与基准特征图长度相同的部分,通过特征匹配算法对两组特征进行特征匹配,寻找最优匹配位置并记录此时基准特征图在目标特征图中的位置为p1;

14、s34.基于步骤s33,位置p1与位置p0之间的差值为高度差值p,即高度差值p=p1-p0。

15、优选的,步骤s33计算位置p1的方法还可以为:在目标特征图中逐一截取与基准特征图长度相同的部分,计算两组特征的相关度,得到相关度曲线,计算出相关度曲线中相关度值的一阶梯度并进行数学模型拟合,得到拟合曲线,拟合曲线的过零点为位置p1。

16、进一步的,步骤s4中对控制目标值进行平滑后驱动微动机构进行工作台高度调整的具体方法为:建立七段s曲线加减速算法模型,通过七段s曲线加减速算法模型获得平滑位移曲线,对控制目标值按平滑位移曲线输出至微动机构驱动器。

17、进一步的,平滑位移曲线包括七段s曲线,七段s曲线依次为加加速段、匀加速段、减加速段、匀速段、加减速段、匀减速段、减减速段,七个阶段的持续时间分别为t1~t7,其中:

18、t1=t3=t5=t7=

19、且当位移过小使得无法达到最大速度时t4=0,无法达到最大加速度时t2=t6=0;其中,amax为最大加速度,jmax为最大加加速度。

20、进一步的,对控制目标值按平滑位移曲线输出至微动机构驱动器的步骤如下:

21、s41.根据pid控制算法获得的控制目标值star计算得到目标速度vtar、加速度atar、加加速度jtar;

22、s42.根据目标速度vtar、加速度atar、加加速度jtar计算最小位移量lmin;

23、

24、其中,为最小位移量,为起始速度,为结束速度,为目标速度,为加加速段时间,为匀加速段时间,为减加速段时间,为匀速段时间,为加减速段时间,为匀减速段时间,为减减速段时间;

25、s43.判断最小位移量lmin与控制目标值star之间的关系;当lminstar时,执行步骤s44~s45,当lmin>star时,执行步骤s46~s48;

26、s44.根据七段s曲线加减速算法模型计算加减速过程时间t1~t7;

27、s45.根据七段s曲线加减速算法模型插补计算平滑位移量s[i]并输出至微动机构驱动器;

28、s46.根据二分法寻找控制目标值star下所能达到的最大速度vmax,重复步骤s42,根据最新的最大速度vmax计算新的最小位移距离lnew;

29、s47.判断最小位移距离lnew大小是否接近控制目标值star,若是则返回执行步骤s44~s45,若否则执行步骤s48;

30、s48.循环步骤s46~s47。

31、第二方面,本发明提供一种用于实现如第一方面中任一项所述的晶圆工件台高度自适应控制方法的控制系统,包括:

32、工件台,用于承载晶圆;

33、发射光路,所述发射光路的光源路径上设置有光栅,所述光栅用于在受光源照射的情况下在工件台的晶圆表面形成光栅图像并反射至接收光路;

34、接收光路,所述接收光路包括光学成像设备,所述光学成像设备用于接收光栅图像;

35、计算机,包括图像处理单元,用于对光栅图像和参考图像进行图像处理并输出高度差值;还包括平滑位移单元,用于对控制目标值进行曲线平滑并输出至微动机构驱动器;

36、微动机构,设置于工件台下方,用于调整工件台高度,所述微动机构与微动机构控制器电性连接。

37、本发明的有益效果是:

38、1)通过光栅配合光路设计,利用特征匹配算法对工件台高度变化前后位置的光栅图像特征进行匹配运算得到相关度值,进而得到更精确的位置偏差估算值;且因为本技术直接使用的是光栅图像的信号特征,大大降低了依赖单点测量或单一特性测量时,由于晶圆的材质、电路图形的设计、工艺节点等条件的变化导致反射测量点或反射图像存在畸变导致失效的风险。

39、2)本技术在pid控制的基础上加入输出量平滑机制,建立七段s曲线加减速算法模型得出加减速过程时间和平滑位移量s[i]并输出至微动机构驱动器,可有效减少系统的冲击与震荡,进而提升控制效率。

- 还没有人留言评论。精彩留言会获得点赞!