一种烘丝机出口物料水分控制方法与流程

本发明涉及一种烘丝机出口物料水分控制方法,属于卷烟制丝。

背景技术:

1、卷烟制丝烘丝机普遍采用的工作原理是:一定流量的蒸汽通过筒体薄板内壁,蒸汽在蒸汽道中凝结使热量有效的传导给薄板至烟丝上,同时,风机将环境空气送入蒸汽加热的热交换器产生的热风,流过滚筒期间,通过对流方式将热量传递给烟丝并带走水分,使烟丝达到均匀干燥、均匀加热和填充力均匀的增加,以及恒定的出口水分和水分。同时,筒体内部设置排潮系统,抽取部分含水、含热废气进行排放,以恒定物料的水分,同时间接地影响物料含水率。

2、由于烘丝过程具有较强的非线形、不确定性和大滞后性,再加上烟叶本身的特殊性质,因而使得烘丝过程的水分控制变得十分复杂。从本质上讲,制丝烘丝机物料水分控制属于非线性时变的大滞后系统,如图1所示,目前主流设备厂家采用串级pid控制方法对烘丝机出口水分进行控制。pid控制具有相应快、成熟度高等特点,但如果存在控制滞后、多变量耦合以及环境干扰的情况,pid控制就会出现控制波动大,需要不断调整设定等问题,这使得制丝生产过程经常需要具有丰富经验的操作人员进行调节,才能保证关键工艺指标的控制。同时,串联多级pid控制的缺点主要是控制器数量多、参数调节复杂、控制器之间相互影响、响应速度慢和参数调节不易等方面。因此,导致烘丝机出口水分控制滞后、波动大不稳定、不易找到最优参数等问题。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种烘丝机出口物料水分控制方法,能基于烘丝机不同的主机运行状态和稳态情况,自动选择多变量模型预测控制进行模式识别且能进行水分偏差修正的功能,由此提高制丝烘丝机物料水分控制模型的稳定性、收敛性、和鲁棒性。

2、为达到上述目的,本发明是采用下述技术方案实现的:

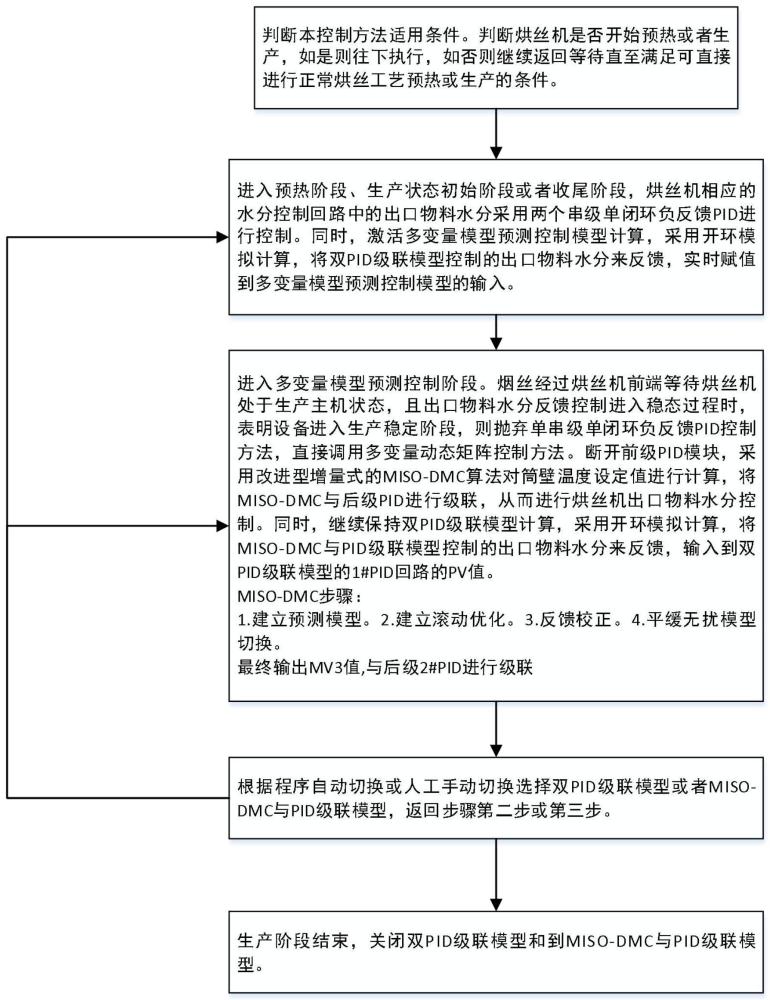

3、第一方面,本发明提供了一种烘丝机出口物料水分控制方法,包括:

4、响应于所述烘丝机进入预热阶段、生产状态初始阶段或者收尾阶段,烘丝机相应的水分控制回路中的出口物料水分采用双pid级联模型进行控制,其中双pid级联模型包括用于出口物料水分控制的前级pid模块和用于筒壁温度控制的后级pid模块;

5、响应于所述烘丝机进入生产稳定阶段,断开前级pid模块,采用miso-dmc模型计算出的筒壁温度设定值来对筒壁温度进行控制,采用miso-dmc模型与后级pid模块进行级联,进行烘丝机出口物料水分控制。

6、进一步的,所述前级pid模块和后级pid模块均为串级单闭环负反馈pid。

7、进一步的,所述生产状态初始阶段定义为:烟丝经过烘丝机前端等待烘丝机处于生产主机状态,且出口物料水分反馈控制还未进入稳态;所述烘丝机进入生产稳定阶段定义为:烟丝经过烘丝机前端等待烘丝机处于生产主机状态,且出口物料水分反馈控制进入稳态过程。

8、进一步的,所述miso-dmc模型包括四个预测控制输入变量和一个预测控制输出变量,四个预测控制输入变量分别为烘前水分值fv31、物料流量fv32、烘后出口水分cv3以及切换初始值i3,一个预测控制输出变量为筒壁温度设定值mv3。

9、进一步的,所述miso-dmc模型在建模前先进行模型辨识,将筒壁温度设定值mv3对应烘后出口水分cv3建立一阶滞后的传递函数模型;烘前水分值fv31对应烘后出口水分cv3建立一阶滞后的传递函数模型;物料流量fv32对应烘后出口水分cv3建立一阶滞后的传递函数模型。

10、进一步的,所述用miso-dmc模型计算出的筒壁温度设定值来对筒壁温度进行控制,包括:

11、⑤建立预测模型;

12、miso-dmc的单步预测模型公式为:

13、

14、miso-dmc的多步预测模型公式为:

15、

16、式2和式3中,为miso-dmc预测模型的下一步输出预测值,形式为标量值;为miso-dmc预测模型的当前值,形式为标量;为动态逆矩阵,形式为行矢量;δu(k)为增量矩阵,形式为列矢量;为miso-dmc预测模型的p步m个增量变化的输出预测值,形式为列矢量;为miso-dmc当前预测模型的p步输出预测值,形式为列矢量;a为动态矩阵,形式为行矢量;δum(k)m个增量变化的增量矩阵,形式为列矢量;

17、定义miso-dmc预测模型的输出y对应j个控制输入的uj阶跃响应为fj(t),则可由它们在采样点上的值组成向量aj,其定义公式为:

18、aj=[fj(1),fj(2),...,fj(n)],j=1,2,3 (式4)

19、同样利用阶跃响应为fj(t)组成矩阵bj,其定义公式为:

20、

21、则由式4和式5得出动态逆矩阵a和动态矩阵a:

22、

23、a=[b1 b2 b3] (式7)

24、增量矩阵δu(k)的定义为:

25、

26、m个增量变化的增量矩阵δum(k)定义公式为:

27、

28、⑥建立滚动优化;

29、在每个执行周期都要极小化性能指标j(k):

30、

31、式10中,参数

32、q=block-diag[q(1),...,q(p)];

33、r=block-diag(r1,...,rm),rj=diag[r(1),...,r(m)],j=1,…,m

34、无约束条件情况下,多步模型可计算出最优控制增量可利用如下公式进行计算:

35、

36、多步模型最优控制量则为:

37、um(k)=um(k-1)+δum(k) (式12)

38、无约束条件情况下,单步预测最优控制增量可利用如下公式进行计算:

39、

40、其中,为dmc算法矩阵算子;

41、单步模型最优控制量则为:

42、u(k)=u(k-1)+δu(k) (式14)

43、⑦反馈校正;

44、通过反馈校正建立误差矩阵h来预测k+1时刻的初始预测值,可利用如下公式进行计算:

45、

46、其中,误差矩阵

47、⑧平缓无扰模型切换;

48、如果k时刻,考虑到是否是双pid级联模型刚好切换到miso-dmc模型与后级pid模块级联模式,进行mv3值选择;

49、

50、其中i3为切换初始值,sp2(k)为双pid级联模型的后级pid设定值,时间tf为双pid级联模型刚好切换到miso-dmc模型与后级pid模块级联模式的时刻,u(k)为miso-dmc单步模型最优控制量;

51、通过上述①-④的动态矩阵计算,最终输出mv3值,与后级pid模块进行级联,将miso-dmc模型输出给后级pid模块;

52、采用miso-dmc模型计算出的值来对筒壁温度进行控制,后级pid筒壁温度设定值sp2(k)的公式定义为:

53、sp2(k)=mv3(k) (式17)。

54、进一步的,所述后级pid筒壁温度设定值sp2(k)的公式定义为:

55、

56、式1中,u1(k)为前级水分控制pid的输出值,e1(k)为该前级水分控制pid设定值sp1(k)与过程值pv1(k)的偏差值,sp2(k)代表后级pid模块的筒壁温度控制pid的设定值,△sp2(k)代表后级pid模块的筒壁温度修正值,f(x)代表线性函数,括号内k与k-1代表不同的时刻。

57、进一步的,所述方法还包括:根据程序自动切换或人工手动切换选择双pid级联模型或者miso-dmc模型与后级pid模块级联模式;

58、所述程序自动切换包括根据烘丝机主机状态的阶段,进行串级pid或模型预测控制进行修偏,直到生产阶段结束,关闭双pid级联模型和miso-dmc模型与后级pid模块级联模式;

59、所述双pid级联模型刚好切换到miso-dmc模型与后级pid模块级联模式时,采用式18中的公式对mv3初始值进行赋值;

60、mv3(k)=i3=sp2(k) (式18);

61、所述miso-dmc模型与后级pid模块级联模式刚好切换到双pid级联模型时,采用式19中的公式对前级pid设定值sp1初始值进行赋值;

62、sp2(k)=mv3(k) (式19)。

63、与现有技术相比,本发明所达到的有益效果:

64、1、本发明不仅包括了基于动态矩阵控制算法的烘丝机出口水分控制方法,还以生产过程稳态的形式定义了生产阶段稳定阶段和生产阶段非稳定阶段,有效地识别出了本发明控制方法利用场景和控制算法切换的前提要求。过程控制的稳态判断不采用自动控制原理中的相关算法,而是采用过程统计中的xbar—r控制图进行判断。

65、2、本发明的基于动态矩阵控制算法的水分控制方法,由于多输入单输出的dmc模型,且同时采用滚动优化、反馈校正和平缓无扰模型切换的策略,达到不断预测、最优化和动态修正的鲁棒过程控制功能,实现了更稳定、更智能化的烘丝机出口水分控制。模型预测控制模块通过辨识的模型,认知各种扰动因素对于被控变量的影响。当扰动发生时,可预测被控变量在未来时段发生的变化。根据未来时刻,变量对于设定值的偏差,及时的调整控制策略,从而使被控变量可以紧靠设定点,从而提高过程的控制品质。

66、3、本发明的基于动态矩阵控制算法的水分控制方法,由于采用取最小化的寻优值的最优化方法,通过减少被操作量的变化来减少变量的波动,使系统在约束条件的边界上运行。而不会由于大波动,使烘丝机操作“飞”出正常的稳态操作区域,造成出口水分指标的波动。

67、4、本发明的基于动态矩阵控制算法的水分控制方法,建构了平缓无扰模型切换的策略,在不使用相应模型时依然激活模型的计算,使得两个模型切换过程中实现了平稳切换,保证出口物料水分的稳定。

- 还没有人留言评论。精彩留言会获得点赞!