一种亚克力镜片生产设备智能控制方法及系统与流程

本发明涉及镜片生产设备控制领域,特别是一种亚克力镜片生产设备智能控制方法及系统。

背景技术:

1、亚克力材料具有高强度、耐磨、耐候、透明度高等特点,因此制成的镜片具有较好的耐用性和视觉效果。亚克力镜片也可以经过特殊工艺处理,使其具有防刮、防雾、防紫外线等功能。亚克力镜片在生活用品、家居装饰、建筑材料、汽车配件等领域都有广泛的应用。在对亚克力晶片进行加工生产过程中,打磨加工是其中一个重要的工艺步骤,目前的打磨生产设备缺乏自动化控制系统,需要人工干预较多,自动化与智能化程度较低;并且,在该工艺步骤中,导致产品报废的主要工艺缺陷为裂纹缺陷,当产品出现裂纹缺陷后,现有打磨生产设备无法根据裂纹缺陷情况智能调节设备参数,致使裂纹进一步延伸恶化,影响生产效率和产品质量,产品的报废率居高不下。

技术实现思路

1、本发明克服了现有设备智能化程度低的技术问题,提供了一种亚克力镜片生产设备智能控制方法及系统。

2、为达到上述目的本发明采用的技术方案为:

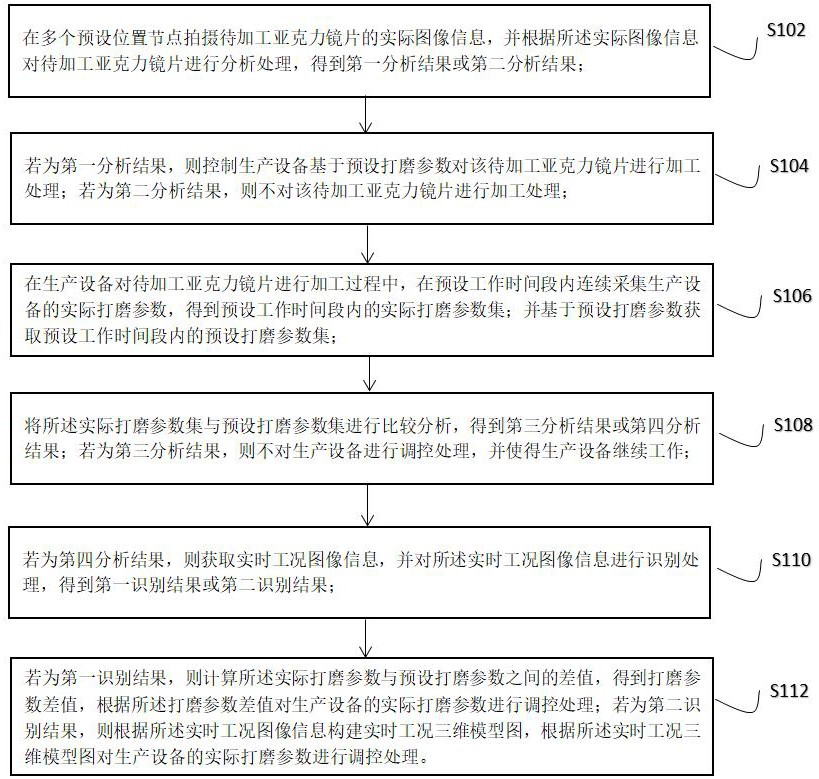

3、本发明第一方面公开了一种亚克力镜片生产设备智能控制方法,包括以下步骤:

4、在多个预设位置节点拍摄待加工亚克力镜片的实际图像信息,并根据所述实际图像信息对待加工亚克力镜片进行分析处理,得到第一分析结果或第二分析结果;

5、若为第一分析结果,则控制生产设备基于预设打磨参数对该待加工亚克力镜片进行加工处理;若为第二分析结果,则不对该待加工亚克力镜片进行加工处理;

6、在生产设备对待加工亚克力镜片进行加工过程中,在预设工作时间段内连续采集生产设备的实际打磨参数,得到预设工作时间段内的实际打磨参数集;并基于预设打磨参数获取预设工作时间段内的预设打磨参数集;

7、将所述实际打磨参数集与预设打磨参数集进行比较分析,得到第三分析结果或第四分析结果;若为第三分析结果,则不对生产设备进行调控处理,并使得生产设备继续工作;

8、若为第四分析结果,则获取实时工况图像信息,并对所述实时工况图像信息进行识别处理,得到第一识别结果或第二识别结果;

9、若为第一识别结果,则计算所述实际打磨参数与预设打磨参数之间的差值,得到打磨参数差值,根据所述打磨参数差值对生产设备的实际打磨参数进行调控处理;若为第二识别结果,则根据所述实时工况图像信息构建实时工况三维模型图,根据所述实时工况三维模型图对生产设备的实际打磨参数进行调控处理。

10、进一步地,本发明的一个较佳实施例中,在多个预设位置节点拍摄待加工亚克力镜片的实际图像信息,并根据所述实际图像信息对待加工亚克力镜片进行分析处理,得到第一分析结果或第二分析结果,具体为:

11、在多个预设位置节点拍摄待加工亚克力镜片的实际图像信息,对拍摄得到的多张实际图像信息进行特征提取处理,得到每张实际图像信息中的特征点;

12、将每两张实际图像信息中的特征点进行两两配对,得到若干对特征点对,并计算各特征点对之间的马氏距离,将马氏距离小于预设马氏距离的特征点对标记为融合点对;重复本步骤,直至寻找所有实际图像信息中的融合点对,得到若干融合点对;

13、构建三维坐标系,将每张实际图像信息中的特征点导入所述三维坐标系中,并基于各融合点对将每张实际图像信息中的特征点进行特征匹配处理,匹配完成后,得到一个特征点模型;

14、在所述三维坐标系中获取特征点模型中各特征点之间的相对坐标值,得到特征点坐标集,将所述特征点坐标集导入三维建模软件中进行模型构建,得到待加工亚克力镜片三维模型图;

15、将所述待加工亚克力镜片三维模型图与预设亚克力镜片三维模型图进行比较,得到模型偏差值;

16、若所述模型偏差值不大于预设阈值,则生成第一分析结果;若所述模型偏差值大于预设阈值,则生成第二分析结果。

17、进一步地,本发明的一个较佳实施例中,将所述实际打磨参数集与预设打磨参数集进行比较分析,得到第三分析结果或第四分析结果,具体为:

18、构建平面直角坐标系,根据所述实际打磨参数集在所述平面直角坐标系内生成生产设备在预设工作时间段内的实际打磨参数曲线图;

19、根据所述预设打磨参数集在所述平面直角坐标系内生成生产设备在预设工作时间段内的预设打磨参数曲线图;

20、在所述平面直角坐标系分析所述实际打磨参数曲线图与预设打磨参数曲线图的重合情况,得到在预设工作时间段内生产设备的实际打磨参数与预设打磨参数之间的重合度;

21、若在预设工作时间段内生产设备的实际打磨参数与预设打磨参数之间的重合度大于预设重合度,则生成第三分析结果;

22、若在预设工作时间段内生产设备的实际打磨参数与预设打磨参数之间的重合度不大于预设重合度,则生成第四分析结果。

23、进一步地,本发明的一个较佳实施例中,对所述实时工况图像信息进行识别处理,得到第一识别结果或第二识别结果,具体为:

24、获取生产设备的加工日志数据本,在所述加工日志数据本中提取出发生各种裂纹工况所对应的裂纹工况图像信息;

25、构建数据库,并将所述各裂纹工况图像信息导入所述数据库中,得到特性数据库;并定期对所述特征数据库进行更新;

26、将所述实时工况图像信息导入所述特性数据库,通过平均哈希算法计算所述实时工况图像信息与各裂纹工况图像信息之间的相似度,得到多个相似度,并分别将多个相似度与预设相似度进行比较;

27、若多个所述相似度均不大于预设相似度,则生成第一识别结果;若存在至少一个所述相似度大于预设相似度的情况,则生成第二识别结果。

28、进一步地,本发明的一个较佳实施例中,通过平均哈希算法计算所述实时工况图像信息与各裂纹工况图像信息之间的相似度,具体为:

29、将所述实时工况图像信息与裂纹工况图像信息转化为两张灰度图像,使得图像中的每个像素只包含亮度信息,不包含颜色信息;

30、分别计算两张灰度图像中所有像素点的平均灰度值;遍历两张灰度图像中每个像素,将各个像素的实际灰度值与对应的平均灰度值进行比较;

31、若像素的实际灰度值大于平均灰度值,则该像素对应的哈希值为1;若像素的实际灰度值不大于平均灰度值,则该像素对应的哈希值为0;根据各像素对应的哈希值生成比较结果;

32、按照像素遍历的顺序,将上一步骤的比较结果串联起来,形成一个二进制的哈希串;

33、对两张图片分别生成哈希串后,计算两张图片的哈希串之间的汉明距离,根据两张图片的哈希串之间的汉明距离得到实时工况图像信息与裂纹工况图像信息之间的相似度;

34、重复以上步骤,直至计算得到所述实时工况图像信息与各裂纹工况图像信息之间的相似度。

35、进一步地,本发明的一个较佳实施例中,若为第二识别结果,则根据所述实时工况图像信息构建实时工况三维模型图,根据所述实时工况三维模型图对生产设备的实际打磨参数进行调控处理,具体为:

36、获取亚克力镜片成品的工程图纸信息,根据所述工程图纸信息构建亚克力镜片成品三维模型图;

37、构建虚拟空间,将所述亚克力镜片成品三维模型图与实时工况三维模型图导入所述虚拟空间内;

38、基于亚克力镜片成品三维模型图与实时工况三维模型图的定位基准在所述虚拟空间内对亚克力镜片成品三维模型图与实时工况三维模型图进行配准处理;

39、配准完成后,判断所述实时工况三维模型图中的裂纹是否与亚克力镜片成品三维模型图存在交叠区域;

40、若存在交叠区域,则生成停止指令,使得生产设备停止对当前亚克力镜片继续加工生产,并将当前亚克力镜片进行报废处理。

41、进一步地,本发明的一个较佳实施例中,还包括以下步骤:

42、若不存在交叠区域,则对实时工况三维模型图所存在的裂纹进行有限元分析,得到各裂纹的临界裂纹扩展力;并将各裂纹的临界裂纹扩展力进行大小排序处理,得到最小临界裂纹扩展力;

43、在当前加工时间节点获取生产设备的实际打磨参数,根据所述实际打磨参数计算得到生产设备中打磨头对亚克力镜片的实时切削力;

44、判断所述实时切削力是否大于所述最小临界裂纹扩展力;若不大于,则不对生产设备的实际打磨参数进行调控处理;

45、若大于,则基于所述最小临界裂纹扩展力确定出对当前亚克力镜片进行打磨加工的最优打磨参数,并基于所述最优打磨参数控制生产设备对亚克力镜片进行加工处理。

46、进一步地,本发明的一个较佳实施例中,基于所述最小临界裂纹扩展力确定出对当前亚克力镜片进行打磨加工的最优打磨参数,具体为:

47、提前制定在各种预设临界裂纹扩展力条件之下生产设备对亚克力镜片进行打磨加工的最优打磨参数;

48、构建知识图谱,并将在各种预设临界裂纹扩展力条件之下生产设备对亚克力镜片进行打磨加工的最优打磨参数导入所述知识图谱中;

49、将所述最小临界裂纹扩展力导入所述知识图谱进行配对,得到对当前亚克力镜片进行打磨加工的最优打磨参数。

50、本发明第二方面公开了一种亚克力镜片生产设备智能控制系统,所述亚克力镜片生产设备智能控制系统包括存储器与处理器,所述存储器中存储有亚克力镜片生产设备智能控制方法程序,当所述亚克力镜片生产设备智能控制方法程序被所述处理器执行时,实现任一项所述的亚克力镜片生产设备智能控制方法步骤。

51、本发明解决了背景技术中存在的技术缺陷,本发明具备以下有益效果:在预设工作时间段内连续采集生产设备的实际打磨参数,得到预设工作时间段内的实际打磨参数集;将实际打磨参数集与预设打磨参数集进行比较分析,若为第三分析结果,则不对生产设备进行调控处理,并使得生产设备继续工作;若为第四分析结果,则获取实时工况图像信息,并对所述实时工况图像信息进行识别处理;若为第一识别结果,则计算所述实际打磨参数与预设打磨参数之间的差值,得到打磨参数差值,根据所述打磨参数差值对生产设备的实际打磨参数进行调控处理;若为第二识别结果,则根据实时工况图像信息构建实时工况三维模型图,根据所述实时工况三维模型图对生产设备的实际打磨参数进行调控处理。通过本方法能够智能调节生产设备的加工参数,有效提高生产效率和产品质量,降低产品报废率,实现了智能化加工生产。

- 还没有人留言评论。精彩留言会获得点赞!