生产管理方法、系统、计算机可读存储介质及管理设备与流程

1.本发明属于物联网计算领域,涉及一种管理方法和系统,特别是涉及一种生产管理方法、系统、计算机可读存储介质及管理设备。

背景技术:

2.移动互联网时代,直播带货、网红经济的崛起,对服装生产企业的交货及时性有着前所未有的压力。服装生产企业也被倒逼着转型升级,以提升信息化、数字化、自动化水平来应对市场需求端的变化。部分服装生产企业选择了生产管理软件来对生产过程进行监控,以期及时发现交货风险。然而,传统的生产管理软件多采用外装的工业屏,亦或是计件节拍器,亦或是吊挂系统等外置的辅助硬件,给企业带来了较大的成本压力的同时,也增加了缝纫工人的操作难度和劳动强度。也有一部分的服装生产企业选择了物联网缝纫机。

3.因此,如何提供一种生产管理方法、系统、计算机可读存储介质及管理设备,以解决现有技术无法及时发现交货风险点,以给企业带来了较大的成本压力的同时,也增加了缝纫工人的操作难度和劳动强度等缺陷,实益成为本领域技术人员亟待解决的技术问题。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种生产管理方法、系统、计算机可读存储介质及管理设备,用于解决现有技术无法及时发现交货风险点,以给企业带来了较大的成本压力的同时,也增加了缝纫工人的操作难度和劳动强度的问题。

5.为实现上述目的及其他相关目的,本发明一方面提供一种生产管理方法,包括:采集生产设备的设备工作数据;计算所述生产设备的价值评价参数;根据生产设备的设备工作数据及价值评价参数,评估交付所述生产设备生产产品的及时性;若会出现产品交付不及时状况,生成预警信号,以提醒生产操作人员。

6.于本发明的一实施例中,在执行所述采集生产设备的设备工作数据步骤前,所述生产管理方法还包括接收生产设备当前生产产品的工序排布、人员配给数据、设备配给数据、并将生产设备当前生产产品的工序排布、人员配给数据及设备配给数据绑定,以形成一一对应关系;其中,生产设备当前生产产品的工序排布包括为每一工序设置与之匹配的工序识别码。

7.于本发明的一实施例中,所述计算所述生产设备的价值评价参数的步骤包括:根据生产设备当前生产产品的工序排布与人员配给数据的对应关系,计算每个生产操作人员生产所述产品的标准工时;其中,每个生产操作人员生产所述产品的标准工时等于生产该产品所有工序标准工时之和乘以预设宽放系数;所述预设宽放系数表示将多个工序综合时所引起的时间延长比例。

8.于本发明的一实施例中,所述计算所述生产设备的价值评价参数的步骤还包括:根据生产设备当前生产产品的工序排布、人员配给数据及设备配给数据的对应关系,计算每个生产操作人员的标准稼动率;计算每个生产操作人员的标准稼动率的步骤包括:计算

该产品每一工序标准工时与与之匹配的每一工序标准稼动率的乘积;计算所有工序标准工时与与之匹配的工序标准稼动率乘积的和;计算所有工序标准工时之和与所述预设宽放系数的乘积;其中,每个生产操作人员的标准稼动率等于所有工序标准工时与与之匹配的工序标准稼动率乘积的和与计算的所有工序标准工时之和与所述预设宽放系数乘积的比值。

9.于本发明的一实施例中,所述生产设备的设备工作数据包括所述生产设备的每一工序工时、所述生产设备的运转时间、所述生产设备的通电时间和/或所述生产设备的工作状态。

10.于本发明的一实施例中,所述根据生产设备的设备数据及价值评价参数,评估交付所述生产设备生产产品的及时性的步骤包括:计算每个生产操作人员的实际工时;其中,实际工时等于生产该产品所有工序工时之和;计算所述生产设备的稼动率;其中,生产设备的稼动率等于所述生产设备的运转时间与所述生产设备的通电时间的比值。

11.于本发明的一实施例中,根据生产设备的设备数据及价值评价参数,评估交付所述生产设备生产产品的及时性的步骤包括:评估每个生产操作人员生产所述产品的标准工时与每个生产操作人员的实际工时的当前工时偏差;若当前工时偏差大于工时标准偏差,则表示会出现产品交付不及时状况;和/或评估每个生产操作人员的标准稼动率与生产设备的稼动率的当前稼动率偏差;若当前稼动率偏差大于稼动率标准偏差,则表示会出现产品交付不及时状况。

12.本发明另一方面提供一种生产管理系统,包括:采集模块,用于采集生产设备的设备工作数据;计算模块,用于计算所述生产设备的价值评价参数;评估模块,用于根据生产设备的设备数据及价值评价参数,评估交付所述生产设备生产产品的及时性;信号生成模块,用于若会出现产品交付不及时状况,生成预警信号,以提醒生产操作人员。

13.本发明又一方面提供一种计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现所述生产管理方法。

14.本发明最后一方面提供一种管理设备,包括:处理器及存储器;所述存储器用于存储计算机程序,所述处理器用于执行所述存储器存储的计算机程序,以使所述管理设备执行所述生产管理方法。

15.如上所述,本发明所述的生产管理方法、系统、计算机可读存储介质及管理设备,具有以下有益效果:

16.第一、本发明不需要员工进行额外的操作,不需要员工扫码、拍节拍器、输入信息等额外的动作,减少员工操作负担和对生产管理软件的抵触心理;

17.第二、本发明充分使用物联网数据,利用物联网缝纫机本身的电机运转时间、通电时间等数据就可以实现了生产管理的基本功能;

18.第三、本发明通过工序信息库、人员信息库、设备信息库的预输入,后续可以根据导入的生产单自动生成标准的工时和稼动率值,操作简便,减少了ie对每个工位的单独计算。

附图说明

19.图1a显示为本发明的应用环境示意图。

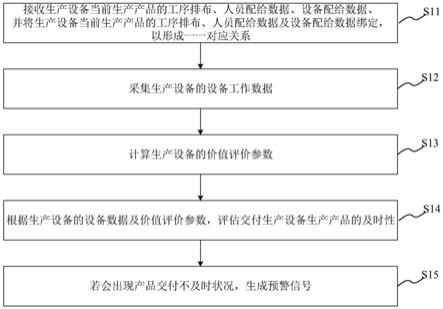

20.图1b显示为本发明的生产管理方法于一实施例中的流程示意图。

21.图2显示为本发明的生产管理系统于一实施例中的原理结构示意图。

22.元件标号说明

23.11

ꢀꢀꢀꢀꢀꢀꢀ

物联网缝纫机

24.12

ꢀꢀꢀꢀꢀꢀꢀ

服务器

25.13

ꢀꢀꢀꢀꢀꢀꢀ

生产管理端

26.14

ꢀꢀꢀꢀꢀꢀꢀ

显示终端

[0027]2ꢀꢀꢀꢀꢀꢀꢀꢀ

生产管理系统

[0028]

21

ꢀꢀꢀꢀꢀꢀꢀ

数据接收模块

[0029]

22

ꢀꢀꢀꢀꢀꢀꢀ

工艺信息库

[0030]

23

ꢀꢀꢀꢀꢀꢀꢀ

人员信息库

[0031]

24

ꢀꢀꢀꢀꢀꢀꢀ

设备信息库

[0032]

25

ꢀꢀꢀꢀꢀꢀꢀ

采集模块

[0033]

26

ꢀꢀꢀꢀꢀꢀꢀ

计算模块

[0034]

27

ꢀꢀꢀꢀꢀꢀꢀ

评估模块

[0035]

28

ꢀꢀꢀꢀꢀꢀꢀ

信号生成模块

[0036]

s11~s15 步骤

具体实施方式

[0037]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0038]

需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

[0039]

实施例一

[0040]

本实施例提供一种生产管理方法,其特征在于,包括:

[0041]

采集生产设备的设备工作数据;

[0042]

计算所述生产设备的价值评价参数;

[0043]

根据生产设备的设备数据及价值评价参数,评估交付所述生产设备生产产品的及时性;

[0044]

若会出现产品交付不及时状况,生成预警信号,以提醒生产操作人员。

[0045]

以下将结合图示对本实施例所提供的生产管理方法进行详细描述。本实施例所述生产管理方法应用于如图1a所示的应用环境。该应用环境中包括物联网缝纫机11、服务器12、生产管理端13、显示终端14。本实施例通过物联网采集特定的数据,结合生产管理端输入的生产相关参数,自动进行生产过程的监控,及时发现生产薄弱环节和产线瓶颈工序,有效提升交货及时性。物联网缝纫机一般无法获知是哪个员工在操作哪个工序,如果在设备

控制器中加入人员登录和工序输入功能,势必会增加成本,并且给缝纫工增加劳动强度,本发明希望从实际使用出发,尽量不需要缝纫工与物联网缝纫机进行交互操作。

[0046]

请参阅图1b,显示为生产管理方法于一实施例中的流程示意图。如图1b所示,所述生产管理方法具体包括以下几个步骤:

[0047]

s11,接收生产设备当前生产产品的工序排布、人员配给数据、设备配给数据、并将生产设备当前生产产品的工序排布、人员配给数据及设备配给数据绑定,以形成一一对应关系;其中,生产设备当前生产产品的工序排布包括为每一工序设置与之匹配的工序识别码(工序id)。本实施例将工厂的生产进行信息化和数字化,便于物联网缝制设备采集的数据结合。

[0048]

在本实施例中,所述生产设备当前生产产品的工序排布包括:工序名称、工序的id(作为识别代码)、工序的标准稼动率以及工序工时。其中,所述标准稼动率指按照标准动作操作这道工序时的车缝时间(电机运转时间,又可以称为针动时间)在工序的工时中的占比。所述工序工时按照标准动作完成该工序所需要的时间。工序排布示例如表1所示。

[0049]

表1:工序排布示例表

[0050]

工序名称工序id工序标准稼动率工序工时(秒)上袖子100130%80贴口袋100225%20上领子100320%50订商标100435%20合片100525%60............

[0051]

在本实施例中,所述人员配给数据包括但不限于员工姓名、工号、组别等信息。人员配给示例如表2所示。

[0052]

表2:人员配给示例表

[0053]

作业工人工号组别张三1缝制一组李四2缝制一组王五3缝制一组.........

[0054]

在本实施例中,所述设备配给包括设备类型、设备序列号(作为设备数据的区分标识)等信息。设备配给示例如表3所示。

[0055]

表3:设备配给示例表

[0056]

工序工序编号作业人员设备编号上领子1003张三190910001上袖子1001李四190910002贴口袋1002王五190910003订商标1004张三190910001合片1005王五190910005

[0057]

在本实施例中,所述生产设备包括但不限于裁床、铺布机等缝前设备,平缝机、包缝机、绷缝机、厚料机、模板机、花样机、锁眼机、套结机、自动缝纫单元等缝中设备,及熨烫等缝后设备。

[0058]

s22,采集生产设备的设备工作数据。

[0059]

在本实施例中,所述生产设备的设备工作数据包括所述生产设备的每一工序工时、所述生产设备的运转时间、所述生产设备的通电时间和/或所述生产设备的工作状态。

[0060]

s23,计算所述生产设备的价值评价参数。在本实施例中,所述生产设备的价值评价参数包括每个生产操作人员生产所述产品的标准工时和/或每个生产操作人员的标准稼动率。

[0061]

在本实施例中,所述s23包括:

[0062]

根据生产设备当前生产产品的工序排布与人员配给数据的对应关系,计算每个生产操作人员生产所述产品的标准工时;其中,每个生产操作人员生产所述产品的标准工时等于生产该产品所有工序标准工时之和乘以预设宽放系数;所述预设宽放系数表示将多个工序综合时所引起的时间延长比例。

[0063]

根据生产设备当前生产产品的工序排布、人员配给数据及设备配给数据的对应关系,计算每个生产操作人员的标准稼动率。

[0064]

计算每个生产操作人员的标准稼动率的步骤包括:

[0065]

计算该产品每一工序标准工时与与之匹配的每一工序标准稼动率的乘积;

[0066]

计算所有工序标准工时与与之匹配的工序标准稼动率乘积的和;

[0067]

计算所有工序标准工时之和与所述预设宽放系数的乘积;

[0068]

其中,每个生产操作人员的标准稼动率等于所有工序标准工时与与之匹配的工序标准稼动率乘积的和与计算的所有工序标准工时之和与所述预设宽放系数乘积的比值。

[0069]

例如,计算张三操作设备190910001,张三负责上领子和订商标两道工序,从生产设备当前生产产品的工序排布中读取到上领子和订商标工序的工序信息,将张三的标准工时进行整合,且计算张三的标准稼动率。

[0070]

张三的标准工时=(工序标准工时[上领子]+工序标准工时[订商标])*预设宽放系数;

[0071]

张三的标准稼动率的计算公式如下:

[0072]

张三的标准稼动率=(工序标准工时[上领子]*工序标准稼动率[上领子]+工序标准工时[订商标]*工序标准稼动率[订商标])/{(工序标准工时[上领子]+工序标准工时[订商标])*预设宽放系数};

[0073]

张三操作生产设备的价值评价参数的示例如表4所示。

[0074]

表4:张三操作生产设备的价值评价参数的示例表1

[0075][0076]

s24,根据生产设备的设备数据及价值评价参数,评估交付所述生产设备生产产品的及时性。

[0077]

在本实施例中,s24包括:

[0078]

计算每个生产操作人员的实际工时;其中,实际工时等于生产该产品所有工序工时之和;和/或

[0079]

计算所述生产设备的稼动率;其中,生产设备的稼动率等于所述生产设备的运转时间与所述生产设备的通电时间的比值。

[0080]

评估每个生产操作人员生产所述产品的标准工时与每个生产操作人员的实际工时的当前工时偏差;若当前工时偏差大于工时标准偏差,则表示会出现产品交付不及时状况;和/或

[0081]

评估每个生产操作人员的标准稼动率与生产设备的稼动率的当前稼动率偏差;若当前稼动率偏差大于稼动率标准偏差,则表示会出现产品交付不及时状况。

[0082]

s25,若会出现产品交付不及时状况,生成预警信号,以提醒生产操作人员交货的及时性出现预警,且提醒生产操作人员关注工艺质量,因为,不合理的偏差意味设定工艺出现偏离。

[0083]

本实施例所述生产管理方法具有以下有益效果:

[0084]

第一、本实施例所述生产管理方法不需要员工进行额外的操作,不需要员工扫码、拍节拍器、输入信息等额外的动作,减少员工操作负担和对生产管理软件的抵触心理;

[0085]

第二、本实施例所述生产管理方法充分使用物联网数据,利用物联网缝纫机本身的电机运转时间、通电时间等数据就可以实现了生产管理的基本功能;

[0086]

第三、本实施例所述生产管理方法通过工序信息库、人员信息库、设备信息库的预输入,后续可以根据导入的生产单自动生成标准的工时和稼动率值,操作简便,减少了ie对每个工位的单独计算。

[0087]

本实施例还提供一种计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现上述生产管理方法。

[0088]

本领域普通技术人员可以理解计算机可读存储介质为:实现上述各方法实施例的全部或部分步骤可以通过计算机程序相关的硬件来完成。前述的计算机程序可以存储于一计算机可读存储介质中。该程序在执行时,执行包括上述各方法实施例的步骤;而前述的存

储介质包括:rom、ram、磁碟或者光盘等各种可以存储程序代码的介质。

[0089]

实施例二

[0090]

本实施例提供一种生产管理系统,包括:

[0091]

采集模块,用于采集生产设备的设备工作数据;

[0092]

计算模块,用于计算所述生产设备的价值评价参数;

[0093]

评估模块,用于根据生产设备的设备数据及价值评价参数,评估交付所述生产设备生产产品的及时性;

[0094]

信号生成模块,用于若会出现产品交付不及时状况,生成预警信号,以提醒生产操作人员。

[0095]

以下将结合图示对本实施例所提供的生产管理系统进行详细描述。请参阅图2,显示为生产管理系统于一实施例中的原理结构示意图。如图2所示,所述生产管理系统2包括数据接收模块21、工艺信息库22、人员信息库23、设备信息库24、采集模块25、计算模块26、评估模块27及信号生成模块28。

[0096]

所述数据接收模块21接收生产设备当前生产产品的工序排布、人员配给数据、设备配给数据、并将生产设备当前生产产品的工序排布、人员配给数据及设备配给数据绑定,以形成一一对应关系,并将接收到的数据分别存储于所述工艺信息库22、所述人员信息库23、所述设备信息库24。其中,生产设备当前生产产品的工序排布包括为每一工序设置与之匹配的工序识别码(工序id)。本实施例将工厂的生产进行信息化和数字化,便于和物联网缝制设备采集的数据结合。

[0097]

在本实施例中,所述工艺信息库22内存储的生产设备当前生产产品的工序排布包括:工序名称、工序的id(作为识别代码)、工序的标准稼动率以及工序工时。其中,所述标准稼动率指按照标准动作操作这道工序时的车缝时间(电机运转时间,又可以称为针动时间)在工序的工时中的占比。所述工序工时按照标准动作完成该工序所需要的时间。

[0098]

在本实施例中,所述人员信息库23内存储的人员配给数据包括但不限于员工姓名、工号、组别等信息。

[0099]

在本实施例中,所述设备信息库24内存储的设备配给包括设备类型、设备序列号(作为设备数据的区分标识)等信息。

[0100]

在本实施例中,所述生产设备包括但不限于裁床、铺布机等缝前设备,平缝机、包缝机、绷缝机、厚料机、模板机、花样机、锁眼机、套结机、自动缝纫单元等缝中设备,及熨烫等缝后设备。

[0101]

所述采集模块25用于采集生产设备的设备工作数据。

[0102]

在本实施例中,所述生产设备的设备工作数据包括所述生产设备的每一工序工时、所述生产设备的运转时间、所述生产设备的通电时间和/或所述生产设备的工作状态。

[0103]

与所述工艺信息库22、所述人员信息库23、所述设备信息库24、所述采集模块25连接的计算模块26用于计算所述生产设备的价值评价参数。在本实施例中,所述生产设备的价值评价参数包括每个生产操作人员生产所述产品的标准工时和/或每个生产操作人员的标准稼动率。

[0104]

具体地,所述计算模块26根据生产设备当前生产产品的工序排布与人员配给数据的对应关系,计算每个生产操作人员生产所述产品的标准工时;其中,每个生产操作人员生

产所述产品的标准工时等于生产该产品所有工序标准工时之和乘以预设宽放系数;所述预设宽放系数表示将多个工序综合时所引起的时间延长比例。

[0105]

所述计算模块26根据生产设备当前生产产品的工序排布、人员配给数据及设备配给数据的对应关系,计算每个生产操作人员的标准稼动率。

[0106]

所述计算模块26计算每个生产操作人员的标准稼动率的步骤包括:

[0107]

计算该产品每一工序标准工时与与之匹配的每一工序标准稼动率的乘积;

[0108]

计算所有工序标准工时与与之匹配的工序标准稼动率乘积的和;

[0109]

计算所有工序标准工时之和与所述预设宽放系数的乘积;

[0110]

其中,每个生产操作人员的标准稼动率等于所有工序标准工时与与之匹配的工序标准稼动率乘积的和与计算的所有工序标准工时之和与所述预设宽放系数乘积的比值。

[0111]

例如,计算张三操作设备190910001,张三负责上领子和订商标两道工序,从生产设备当前生产产品的工序排布中读取到上领子和订商标工序的工序信息,将张三的标准工时进行整合,且计算张三的标准稼动率。

[0112]

张三的标准工时=(工序标准工时[上领子]+工序标准工时[订商标])*预设宽放系数;

[0113]

张三的标准稼动率的计算公式如下:

[0114]

张三的标准稼动率=(工序标准工时[上领子]*工序标准稼动率[上领子]+工序标准工时[订商标]*工序标准稼动率[订商标])/{(工序标准工时[上领子]+工序标准工时[订商标])*预设宽放系数}。

[0115]

与所述采集模块25和所述计算模块26连接的评估模块27用于根据生产设备的设备数据及价值评价参数,评估交付所述生产设备生产产品的及时性。

[0116]

在本实施例中,所述评估模块27用于计算每个生产操作人员的实际工时;其中,实际工时等于生产该产品所有工序工时之和;和/或计算所述生产设备的稼动率;其中,生产设备的稼动率等于所述生产设备的运转时间与所述生产设备的通电时间的比值。

[0117]

所述评估模块27评估每个生产操作人员生产所述产品的标准工时与每个生产操作人员的实际工时的当前工时偏差;若当前工时偏差大于工时标准偏差,则表示会出现产品交付不及时状况;和/或评估每个生产操作人员的标准稼动率与生产设备的稼动率的当前稼动率偏差;若当前稼动率偏差大于稼动率标准偏差,则表示会出现产品交付不及时状况。

[0118]

与所述评估模块27连接的信号生成模块28用于若会出现产品交付不及时状况,生成预警信号,以提醒生产操作人员交货的及时性出现预警,且提醒生产操作人员关注工艺质量,因为,不合理的偏差意味设定工艺出现偏离。

[0119]

需要说明的是,应理解以上系统的各个模块的划分仅仅是一种逻辑功能的划分,实际实现时可以全部或部分集成到一个物理实体上,也可以物理上分开。且这些模块可以全部以软件通过处理元件调用的形式实现,也可以全部以硬件的形式实现,还可以部分模块通过处理元件调用软件的形式实现,部分模块通过硬件的形式实现。例如:x模块可以为单独设立的处理元件,也可以集成在上述系统的某一个芯片中实现。此外,x模块也可以以程序代码的形式存储于上述系统的存储器中,由上述系统的某一个处理元件调用并执行以上x模块的功能。其它模块的实现与之类似。这些模块全部或部分可以集成在一起,也可以

独立实现。这里所述的处理元件可以是一种集成电路,具有信号的处理能力。在实现过程中,上述方法的各步骤或以上各个模块可以通过处理器元件中的硬件的集成逻辑电路或者软件形式的指令完成。以上这些模块可以是被配置成实施以上方法的一个或多个集成电路,例如:一个或多个特定集成电路(application specific integrated circuit,简称asic),一个或多个微处理器(digital singnal processor,简称dsp),一个或者多个现场可编程门阵列(field programmable gate array,简称fpga)等。当以上某个模块通过处理元件调度程序代码的形式实现时,该处理元件可以是通用处理器,如中央处理器(central processing unit,简称cpu)或其它可以调用程序代码的处理器。这些模块可以集成在一起,以片上系统(system-on-a-chip,简称soc)的形式实现。

[0120]

实施例三

[0121]

本实施例提供一种管理设备,所述管理设备包括:处理器、存储器、收发器、通信接口或/和系统总线;存储器和通信接口通过系统总线与处理器和收发器连接并完成相互间的通信,存储器用于存储计算机程序,通信接口用于和其他设备进行通信,处理器和收发器用于运行计算机程序,使管理设备执行如上所述生产管理方法的各个步骤。

[0122]

上述提到的系统总线可以是外设部件互连标准(peripheral component interconnect,简称pci)总线或扩展工业标准结构(extended industry standard architecture,简称eisa)总线等。该系统总线可以分为地址总线、数据总线、控制总线等。为便于表示,图中仅用一条粗线表示,但并不表示仅有一根总线或一种类型的总线。通信接口用于实现数据库访问装置与其他设备(如客户端、读写库和只读库)之间的通信。存储器可能包含随机存取存储器(random access memory,简称ram),也可能还包括非易失性存储器(non-volatile memory),例如至少一个磁盘存储器。

[0123]

上述的处理器可以是通用处理器,包括中央处理器(central processing unit,简称cpu)、网络处理器(network processor,简称np)等;还可以是数字信号处理器(digital signal processing,简称dsp)、专用集成电路(application specific integrated circuit,简称asic)、现场可编程门阵列(field programmable gate array,简称fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件。

[0124]

本发明所述的生产管理方法的保护范围不限于本实施例列举的步骤执行顺序,凡是根据本发明的原理所做的现有技术的步骤增减、步骤替换所实现的方案都包括在本发明的保护范围内。

[0125]

本发明还提供一种生产管理系统,所述生产管理系统可以实现本发明所述的生产管理方法,但本发明所述的生产管理方法的实现装置包括但不限于本实施例列举的生产管理系统的结构,凡是根据本发明的原理所做的现有技术的结构变形和替换,都包括在本发明的保护范围内。

[0126]

综上所述,本发明所述生产管理方法、系统、计算机可读存储介质及管理设备具有以下有益效果:

[0127]

第一、本发明不需要员工进行额外的操作,不需要员工扫码、拍节拍器、输入信息等额外的动作,减少员工操作负担和对生产管理软件的抵触心理;

[0128]

第二、本发明充分使用物联网数据,利用物联网缝纫机本身的电机运转时间、通电时间等数据就可以实现了生产管理的基本功能;

[0129]

第三、本发明通过工序信息库、人员信息库、设备信息库的预输入,后续可以根据导入的生产单自动生成标准的工时和稼动率值,操作简便,减少了ie对每个工位的单独计算。本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0130]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1