基于多传感器数据融合浇注速度精确建模及在线检测方法与流程

1.本发明属于浇注速度精准建模检测领域,具体的说是提供一种基于多传感器数据融合的浇注速度精确建模及在线检测方法。

背景技术:

2.浇注速度及浇注量是影响装药质量最重要的参数,速度的大小直接决定tjj除气程度与浇注速度,是导致气孔、空洞及裂纹的直接原因,浇注速度及浇注量的在线检测是实现质量精准控制的数据基础。但由于工艺及结构限制,无法加装传感器对流入fdj壳体内部药浆的速度及量进行直接检测。由于料浆经过插管等装置进入壳体的过程中速度及流量具有挂壁残留及细孔膨胀等复杂作用,建立精确检测模型复杂。速度及加料量由可直接检测的物料粘度、入口流速、阀门开度、真空度、浇注压力等多因素决定。

3.浇注工艺过程关键工艺参数在线检测的有效性很大程度上依赖于传感器布置的合理性,因此,优化的传感器布置方案需要较好的保证传感器空间的有效覆盖和监测。主要通过专用传感器与浇注系统进行集成设计,实现了挤压浇注过程中物料粘度、浇注温度、真空度、挤压速度、挤压位移等工艺参数,以及挤压浇注压力、控制阀开度等设备参数的在线检测。

4.针对在fdj壳体内无法布置传感器进行直接测量的浇注速度及浇注量关键工艺参数,基于数据分析建模的方法,通过机器学习技术,利用可直接测量的工艺参数、设备运行参数等大量试验数据构建浇注速度、浇注量的在线预测模型,实现其间接在线检测。并在试验室环境下的缩比模拟器上进行了检测精度验证,结果表明在线预测精度满足工艺精度控制要求。

技术实现要素:

5.本发明提供一种基于多传感器数据融合的浇注速度精确建模及在线检测方法。

6.本发明为实现上述目的所采用的技术方案是:

7.基于多传感器数据融合浇注速度精确建模及在线检测方法,包括以下步骤:

8.通过传感器采集挤压浇注系统工艺参数构建样本数据集;

9.通过非线性回归的机器学习方法训练样本数据集,建立浇筑速度的回归模型;

10.将待检测的某组工艺参数输入回归模型并进行预测,得到该组工艺参数对应的浇筑速度值,完成浇筑速度的在线检测。

11.所述挤压浇注系统工艺参数包括:

12.浇注过程中物料粘度、挤压速度、阀门开度、挤压压力、浇筑量。

13.工艺参数的在线采集检测包括:

14.物料粘度通过旋转流变仪进行采集检测,对浇注过程中的药浆进行离线测试,并将测试数据实时传输至上位机,通过精度校准,得到实时粘度检测数据;

15.挤压速度活塞挤压位移量来表示,控制挤压浇注系统中的挤压装置进行匀速挤

压,当伺服推杆的位移量超过设定的用于表示挤压压力的推力安全阈值时,推杆停止运行,得到活塞的挤压量以及运行速度,活塞的在线挤压速度通过挤压量差分求导得到;活塞的离线挤压速度通过挤压距离及时间求得,将活塞的在线挤压速度与离线挤压速度进行比较,当误差小于阈值时,则挤压速度满足测量精度要求,完成活塞挤压速度的精度标定,得到实时挤压速度检测数据;

16.挤压压力通过拉压传感器进行测量,拉压传感器安装在活塞与推杆之间,实时反馈推力的大小,得到在线挤压压力;光栅尺测量得到压盖的挤压位移,通过压盖面积与挤压位移的乘积得到挤压量,通过压力传感器确定挤压量检测初始值,当进行挤压下料时,压力传感器的受力跃升增大,将压力跃升值作为挤压零点,挤压后通过在线挤压位移测量值与光栅尺测量值进行比较,当误差小于阈值时,则完成对在线挤压值的校准,得到实时挤压压力检测数据;

17.浇筑量通过防爆电子秤的称重传感器进行测量。

18.所述样本数据集为d={xi,yi|i=1,2,...n},其中,n为样本容量,其中代表四个输入变量,即物料粘度、挤压速度、阀门开度、挤压压力,代表输出变量,即浇筑速度。

19.所述通过非线性回归的机器学习方法训练样本数据集具体为:

20.通过不断变化物料粘度、挤压速度、阀门开度、挤压压力在内的工艺参数,并采集实时浇筑速度,形成训练样本数据集。

21.所述建立浇筑速度的回归模型具体为:

22.确定浇注速度精确回归模型输入参数:挤压速度、物料粘度、阀门开度、挤压压力、时间;确定浇注速度精确回归模型输出参数:浇注速度;

23.对数据进行预处理,并采用归一化的方法对数据进行缩放;对于的样本集s={(x1,y1),...,(x

l

,y

l

)|xi∈rn,yj∈r},其中,l为第l个变量,以及任意ε>0,如果在原始空间rn存在超平面f(x)=<w,x>+b,w∈rn,b∈r使得|y

i-f(xi)|≤ε,则称f(x)=<w,x>+b是样本集合s的ε-线性回归;使用支持向量机结构图确定惩罚系数c,并寻找一个核函数k(s,t)使得k(xi,xj)=<φ(xi),φ(xj)>;然后计算构造非线性函数xi∈rn,b∈r得到浇注速度的回归模型。

24.通过支持向量机算法对物料粘度、挤压速度、阀门开度、挤压压力对浇注速度建模的基础之上,对不同状态参数下的输入工艺参数进行预测输出量,实现出口流速及浇注量的在线检测。

25.本发明具有以下有益效果及优点:

26.1.本发明通过在线感知及机器学习方法,克服由于工艺及结构限制,无法进入壳体内的浇注速度的直接检测的难题,通过与浇注速度相关的其它参数进行融合,实现其间接软测量。将通过直接测得的物料粘度、入口流速、环境温度、真空度等在线参数,并结合花板及插管浇注机构的具体结构,利用料浆流动机理及直接测得的多源传感数据对出口流速建立预测模型,并通过实验数据的不断修正及验证实现出口流速的在线精准检测。。

27.2.支持矢量回归方法具有坚实的理论基础,利于研究人员有的放矢的调节参数以

达到模型最优的效果,同时保证了模型的可解释性。该算法是一种非线性的映射关系,其利用内积核函数将特征内在的非线性关系转换为高维空间的线性关系,且惩罚系数c、偏差ε等超参数又保证了模型足够的容量以容纳数据的复杂性。

附图说明

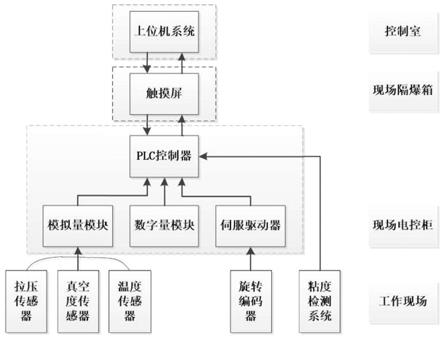

28.图1是各传感器安装及数据采集形式;

29.图2是浇注工艺参数在线采集处理流程;

30.图3是壳体内浇注速度精确建模及在线检测方法的研究框架;

31.图4是支持矢量机结构图;

32.图5是支持矢量回归算法精准建模示意图;

33.图6惩罚系数c比较图;

34.图7核函数比较图;

35.图8核函数参数γ比较图。

具体实施方式

36.下面结合附图及实施例对本发明做进一步的详细说明。

37.本发明提供一种基于多传感器数据融合的浇注速度精确建模及在线检测方法。首先,采集直接测得的物料粘度、挤压速度、阀门开度、挤压压力、环境温度、真空度等在线参数作为训练的输入参数,以及实测的浇注速度作为训练的输出参数;然后,结合浇注插管的具体结构,通过支持向量机等非线性回归的机器学习方法训练数据,建立壳体内插管出口处的浇注速度精确回归模型,用于浇注速度的在线预测;最后,输入物料粘度、挤压速度、阀门开度、挤压压力、环境温度、真空度等在线参数,通过回归模型进行预测,得出在该组参数下的浇注速度值。具体实现步骤如下:

38.步骤1:构建基于多元传感的工艺参数在线检测系统集成设计,根据浇注工艺流程与挤压浇注系统结构特点,优化选择粘度计、拉压传感器、电机编码器、真空度传感器、温度传感器等专用传感器与浇注系统进行集成设计,多种多个传感器组合实现浇注过程中物料粘度、挤压速度、阀门开度、挤压压力等参数的在线检测。挤压速度传感器通过安装在挤压装置上的光栅尺进行位移测量,并通过与时间差分等到挤压速度。物料粘度通过mcr-102旋转流变仪进行测量,粘度仪安装在挤压出管路之间。阀门为标准伺服控制阀,具有其开度自检测能力;挤压压力通过压力传感器进行检测,安装在挤压压盖上方。防爆电子天平安装在浇注台上,可以对物料进行称重。

39.步骤1.1:如图1示的物料粘度的检测选择mcr-102旋转流变仪,对浇注过程中的药浆进行离线测试,并将测试数据实时传输至控制系统,为浇注速度及浇注量预测模型提供实时粘度检测数据。物料粘度计可直接测得通过其tjj料浆的粘度,属于直接测量,其测量传感器与物料粘度之间的模型已在测量系统中完成建模,只需要对其进行校准即可。具体校准方法为:分别选择5种不同粘度标油通过粘度曲线测量进行校准。经过校准,粘度检测值最大误差为0.44%,满足测量精度0.5%的要求。

40.表1不同粘度标油粘度测量精度校准

[0041][0042]

步骤1.2:如图1示的挤压速度由挤压位移量首先通过光栅尺测量压盖挤压位移,并通过压盖面积与挤压位移的乘积求得挤压量。因为锅内料浆每次高度不同,因此挤压量开始计量的零点不同,进行挤压量的测量需首先确定其检测初始值,其检测开始初始值通过压力传感器进行确定。挤压速度通过挤压量差分求导实现其检测,通过控制挤压装置进行匀速挤压,通过离线测定其挤压距离及时间,求得其速度,并与其在线测量速度做比较,对在线检测速度精度进行标定。经过校准,在线挤压速度检测值与离线挤压量检测值最大误差为0.06g/s,最大误差为0.2%,满足测量精度要求。

[0043]

表2挤压速度测量精度校准

[0044][0045]

步骤1.3:如图1示的挤压压力采用拉/压传感器进行测量。拉/压传感器安装在活塞与推杆之间,实时反馈推注压力的大小,从控制系统显示屏上读取当前压力值,并设置安

全压力报警阈值。挤压位移量首先通过光栅尺测量压盖挤压位移,并通过压盖面积与挤压位移的乘积求得挤压量。因为锅内料浆每次高度不同,因此挤压量开始计量的零点不同,进行挤压量的测量需首先确定其检测初始值,其检测开始初始值通过压力传感器进行确定。未开始挤压料浆下料时,压力传感器只测得压盖与锅壁之间的摩擦力,测量值较小。当进行挤压下料时,压力传感器的受力会突然跃升增大,通过多次实验确定压力跃升值作为挤压零点的判据。将在线测量值与离线测量值做比较,进行测量精度的校准,挤压零点开始后,分别设定5组挤压量,挤压后通过在线测量值与离线卡尺测量计算值做对比,以经过校准的卡尺测量值为基准,对在线挤压值进行校准。

[0046]

表3挤压位移量测量精度校准

[0047]

序号在线挤压距离离线挤压距离测量误差110mm10.011mm0.011mm230mm30.014mm0.014mm390mm90.016mm0.016mm4150mm149.983mm-0.017mm5200mm200.021mm0.021mm

[0048]

步骤1.4:如图1示浇注量通过防爆电子秤的称重传感器进行测量,将防爆电子秤放置在浇注缸液压平台上,用于实时浇注过程浇注量的在线测量,从显示屏上读取实时称量值。

[0049]

步骤2:构建基于多传感器的测量得到的物料粘度、挤压速度、阀门开度、挤压压力和浇注速度的样本数据集,为精准建模和在线检测提供数据基础。准备数据集d={xi,yi|i=1,2,...n},n为样本容量,其中代表四个输入变量,代表输出变量。

[0050]

步骤2.1:由于装药过程中存在多种干扰,传感器采集到的数据中存在噪声、电磁和射频等干扰,需要将传感器本体及采集到的数据进行相应的物理防护及降噪处理,以保证组合测量数据的有效性和准确性。具体检测及采集流程如图2所示。浇注工艺参数在线采集处理流程,可以对进口速度、真空度及温度检测采用实际设备及相关传感器进行检测。出口处设计缩比模拟壳体及滑板结构等浇注工装,并在出口处安装试验流量计,实际检测出壳体内流速。

[0051]

步骤2.2:不断变化物料粘度、挤压速度、阀门开度、挤压压力等参数,并自动采集实际检测流速,形成训练样本数据集。通过天平秤量在上述结构下的实际输出速度数据(离散点或连续曲线都行)。需要通过时间将输入与输出一致对应起来,保证输入和输出对应准确。通过实验,拟合建模数据集准备100组,并记录时间,数据记录如表4所示。

[0052]

表4输入输出数据

[0053][0054]

步骤3:采用支持矢量回归方法构建物料粘度、挤压速度、阀门开度、挤压压力对浇注速度的机器学习计算模型,并通过实验数据的不断修正及验证实现出口流速的在线精准检测。而且针对不同的性能参数进行对比,选择最优的精度效果。

[0055]

步骤3.1:如图3所示,确定输入参数:挤压速度设定、物料粘度、阀门开度、挤压压力显示值、时间;浇注速度精确回归模型输出参数:浇注速度。

[0056]

步骤3.2:对数据进行预处理,并采用归一化的方法对数据进行缩放,以便于机器学习模型的调用。对于给定的样本集s={(x1,y1),...,(x

l

,y

l

)|xi∈rn,yj∈r},以及任意给定的ε>0,如果在原始空间rn存在超平面f(x)=<w,x>+b,w∈rn,b∈r使得|y

i-f(xi)|≤ε,则称f(x)=<w,x>+b是样本集合s的ε-线性回归。如图4所示的支持矢量机结构图来确定svm算法的参数:惩罚系数c,并寻找一个核函数使得求优化问题:

[0057]

然后计算构造非线性函数xi∈rn,b∈r得到浇注速度的精准回归模型。

[0058]

步骤3.3:基于多传感器数据融合的浇注量预测模型,影响支持向量机算法性能的主要参数如下表所示,对不同的参数值进行实验,选择最佳的一组参数值。

[0059]

表5 svm主要参数

[0060][0061]

惩罚系数c,核函数和核函数参数γ都是影响支持向量机泛化性能的关键参数。从图5、图6和图7可以看出,对于浇注量预测模型,不同的参数组合对模型的预测精度有着较大的影响,通过大量实验选择合适的参数组合对预测精度至关重要。与浇注速度预测过程

类似,惩罚系数c,核函数和核函数参数γ在各个输入参数方向上对输出参数影响不大。

[0062]

表12记录了通过实验得出的量化参数对比结果。从对比结果可见,不同的参数值对预测精度影响较大。对针对目前的100组实验数据,惩罚系数c设定为20,选择径向基核函数,核函数参数γ设定为0.4能够使利用支持向量机方法建模的训练集平均准确率和测试集平均准确率最高,浇注量预测模型性能达到99.5%以上,满足生产要求。训练集平均准确率用t1表示,测试集平均准确率用t2表示,则在不同参数下,利用支持向量机进行浇注量精确补偿建模过程的训练集平均准确率和测试集平均准确率如下表所示:

[0063]

表6 svm不同参数值下的准确率比较

[0064][0065]

步骤3.4:如图8所示,通过支持向量机算法对物料粘度、挤压速度、阀门开度、挤压压力对浇注速度精准建模的基础之上,并结合花板及插管浇注机构的具体结构,利用料浆流动机理,并通过实验数据的拟合、校正及验证实现出口流速及浇注量的在线精准检测。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1