一种构件表面裂纹打磨后应力集中系数的计算方法与流程

[0001]

本发明属于废旧构件可再制造性判断领域,涉及一种废旧构件表面裂纹打磨后应力集中系数的计算方法。

背景技术:

[0002]

对于航空发动机的风扇叶片、压气机叶片,疲劳断裂是主要的失效形式,疲劳裂纹的存在将严重威胁到叶片的服役安全。航空发动机叶片数量众多,若是直接抛弃含有裂纹的叶片将造成资源浪费和成本压力。再制造工程为航空工业叶片的可持续发展提供了一个有效的解决策略。再制造是以废旧构件或产品为毛坯,采用先进的表面修复技术使其性能达到甚至优胜于新产品性能的制造过程。

[0003]

开展再制造修复之前,必须对废旧产品进行再制造预处理。再制造预处理目的是去除废旧构件在服役过程中产生的表面污染物及失效状态,有效地与后续检测分类、修复、机加工等工艺环节需求相匹配。表面预处理是再制造工序中的关键环节,表面预处理质量对再制造后续工艺将产生直接影响,决定再制造产品能否达到再制造质量需求。再制造预处理后,仍需对再制造毛坯件开展可再制造性判断。只有当毛坯件具有可再制造价值,才可以进入下一步的可再制造性修复过程。

[0004]

叶片是一个典型的有限厚度和宽度的近似平板构件,裂纹打磨后将产生一个表面缺口。此时,表面缺口的应力集中系数是开展基于疲劳性能的可再制造性判断关键参数之一。只有获得了表面缺口应力集中系数这一基本缺口性能参数,才可进行后续疲劳强度、疲劳寿命等传统疲劳性能研究。然而,现有缺口研究中主要侧重于边缺口、中心穿透孔洞等具有普遍形式的缺口,有关具体的表面缺口的技术较少。因此,现有研究中尚缺可用于评估表面缺口的应力集中系数的计算方法。

[0005]

inglis等人[inglis c.e.,stress in a plate due to the presence of cracks and sharp corners,trans.r.inst.nav.archit.1913 137:3-17.]研究了半椭圆形中心孔的应力集中问题,提出了应力集中系数经验公式,方便了工程应用。随着有限元技术的进步,现如今学者广泛采用有限元软件计算缺口的应力集中系数。

技术实现要素:

[0006]

本发明针对现有技术的不足,发明了一种构件表面裂纹打磨后应力集中系数的计算方法。该方法借助有限元技术和经典inglis公式,又考虑裂纹的深度和宽度的耦合关系,采用了修正inglis公式进行计算。分别提出了构件为大厚度和小厚度的表面缺口应力集中系数的计算方法。为航空发动机叶片裂纹打磨后的应力集中系数评估提供一套有价值的计算方法。

[0007]

本发明所采用的技术方案是一种构件表面裂纹打磨后应力集中系数的计算方法,该方法中,构件裂纹打磨后通过大量有限元数据分析,借助有限元技术和经典inglis公式,又考虑缺口应力集中程度主要受缺口深度和宽度的耦合作用影响,采用了修正inglis公

式,分别推导出了针对大厚度和小厚度的构件表面缺口应力集中系数计算方法。方法的具体步骤如下:

[0008]

步骤1确定构件裂纹打磨后表面缺口形貌;

[0009]

为尽量降低裂纹打磨后应力集中程度,将表面缺口的横向和纵向均设计为近半椭圆形;以普遍的实际表面裂纹长度为依据,将打磨缺口长度设置为l;缺口深度为d,范围为d

a

,d

a+1

,.....d

a+m

,mm;缺口宽度为w,范围为w

b

,w

b+1

,......w

b+n

,mm;针对不同构件的厚度,分成两种情况:大厚度和小厚度构件;大厚度是指构件厚度对应力集中无影响,小厚度是指构件厚度对应力集中有影响;板件厚度在t

c

,t

c+1

,......t

c+e

mm变化,以间隔至少1mm递增。

[0010]

以上述缺口尺寸和几何形貌为基础划分有限元网格,分别进行有限元分析计算,得到不同厚度下不同深度和宽度耦合作用的表面缺口应力集中系数数据。

[0011]

步骤2推导构件大厚度下表面缺口应力集中系数公式;

[0012]

对于板件含有半椭圆形中心孔,应力集中系数由经典的inglis公式表示:

[0013][0014]

其中,k

t

为应力集中系数;d为表面缺口深度;ρ为表面缺口的曲率半径。ρ可由椭圆形长轴顶点的最大曲率半径计算:

[0015][0016]

其中,w为表面缺口的宽度,公式(2)定量表征缺口深度和宽度的耦合关系;

[0017]

用经典公式(1)计算应力集中系数,由于裂纹打磨后的表面缺口与半椭圆形中心孔存在较大差别,采用inglis公式评估表面缺口的应力集中系数具有局限性;通过与有限元结果对比预测误差过大,公式(1)的预测误差可达20-50%;因此,要对公式(1)进行修正;通过对大厚度下应力集中系数的有限元数据的对比分析,表面缺口应力集中系数公式由修正的inglis公式确定:

[0018][0019]

步骤3推导有厚度影响的小厚度构件表面缺口应力集中系数,基于有限元数据和公式(3),考虑有厚度影响的小厚度构件表面缺口应力集中系数由下式确定:

[0020][0021]

本发明的有益效果是该方法将有限元技术和经典的inglis公式相结合,并对经典的inglis公式进行了修正,分别解决了在大厚度和小厚度下的表面缺口应力集中系数的评估问题。评估模型只需要表面缺口的深度和宽度以及构件厚度,就可以预测对应的应力集中系数。该方法解决了现有技术中关于表面缺口的应力集中的评估方法较少的问题,不仅仅适用于叶片结构,也适用于近似为平板的其他工程构件,该方法计算精度高,误差小,为构件裂纹打磨后的应力集中系数的评估提供一定可靠度的参考值。

附图说明

[0022]

图1含有表面裂纹的废旧构件,其中,t-构件厚度,h-裂纹尖端到构件边缘的距离。

[0023]

图2裂纹打磨后的再制造毛坯件,其中,a-a为表面缺口横截面,b-b为面缺口纵截面。

[0024]

图3是图2的表面缺口剖面图。其中,a)图-横截面a-a视图,b)图-纵截面b-b视图,d-深度,w-宽度。

具体实施方式

[0025]

下面结合附图和技术方案对本发明的具体实施进行详细的说明。

[0026]

材料选用航空发动机叶片材料tc4钛合金,密度为4.44g/cm3,弹性模量为107gpa,泊松比为0.34。

[0027]

该方法具体步骤如下:

[0028]

步骤1:确定构件裂纹打磨后表面缺口形貌。

[0029]

如图1所示。废旧构件的厚度t为变量,其变化范围t

c

,t

c+1

,......t

c+e

mm为4-25mm,即包括小厚度和大厚度的构件。小厚度下,厚度对表面缺口的应力集中有影响;大厚度下,忽略厚度对表面缺口的应力集中的影响。另外,由于叶片宽度较大且裂纹长度较小,本发明也忽略裂纹尖端到构件边缘的距离h对应力集中的影响。

[0030]

裂纹打磨后,表面缺口形状如图2、图3所示,缺口横截面a-a以及纵截面b-b均为半椭圆形。表面缺口长度l设置为10mm。缺口深度范围d

a

,d

a+1

,.....d

a+m

,mm为0.5-4.5mm,以间隔1mm递增;缺口宽度范围w

b

,w

b+1

,......w

b+n

,mm,为5-35mm,以间隔5mm递增。以此几何形貌和尺寸数据为基础划分有限元网格,进行有限元计算,以获得每种缺口根部的应力集中系数。

[0031]

步骤2:推导大厚度下表面缺口应力集中系数公式;

[0032]

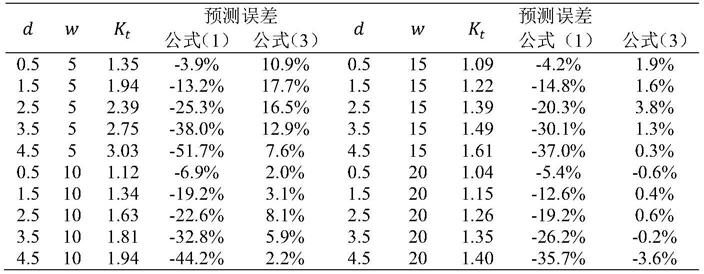

由于裂纹打磨后的半椭圆形表面缺口与半椭圆形中心孔存在较大差别,采用inglis公式评估表面缺口的应力集中系数具有局限性;通过与有限元结果对比,公式(1)的预测误差可达20-50%,见表1。因此,公式(1)对大厚度下表面缺口应力集中系数评估具有过大的预测结果。要对公式(1)进行预测评估修正,采用修正inglis公式(3)评估。

[0033]

通过对大厚度下有限元数据的研究发现,在厚度对表面缺口应力集中系数无影响下,其应力集中系数可由式(3)评估,绝大部分预测精度为

±

10%以内,见表1。由于数据较多,表1只给出部分缺口深度和宽度耦合下的预测结果。

[0034]

表1

[0035]

[0036]

步骤3:考虑厚度影响的小厚度构件表面缺口应力集中系数公式。

[0037]

由于压气机叶片级数众多以及大尺寸的风扇叶片,叶片的尺寸规格也不尽相同。大部分航空发动机叶片具有小厚度的几何特征,需要考虑厚度对表面缺口应力集中的影响。

[0038]

结合有限元计算结果,进一步对公式(3)进行修正,得到考虑厚度影响的小厚度构件表面缺口应力系数表达式(4)。采用公式(4)评估小厚度下应力集中系数误差见表2。由于数据较多,表2只给出部分缺口深度和宽度耦合下的预测结果。

[0039]

表2

[0040][0041]

上述应力集中系数预测误差由下式计算:

[0042][0043]

本发明分别提出了考虑大厚度和小厚度对应力集中影响的评估模型,即公式(3-4)。本发明只需要测量表面缺口的深度和宽度数据,就可以预测对应的应力集中系数。公式(3)和(4)的预测精度为

±

10%以下,其中绝大部分缺口可达

±

7%以下。表2中,对于个别缺口具有极端的应力集中的情况,如缺口宽度为5mm,公式(3)和(4)预测精度为10-15%,但值得注意的是极端应力集中的缺口不允许出现在工程实践中。因此,公式(3-4)具有一定的预测精度和可靠性,可为叶片裂纹打磨后的应力集中系数评估提供了有价值的参考值,本发明也适用于含有表面裂纹可近似平板的构件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1