一种亚稳复相金属材料流变应力模型的构建方法与流程

[0001]

本发明涉及金属材料分析技术领域,具体涉及一种亚稳复相金属材料流变应力模型的构建方法。

背景技术:

[0002]

先进高强度金属材料既是发展高新技术的基础也是制造环保型设备的关键,在汽车、石油化工等行业有着广泛需求。虽然均匀结构、单相超细晶金属材料具有超高强度,但伴随的有限加工硬化导致的极小均匀塑性变形能力限制了其作为结构材料的用途。

[0003]

近年来的研究结果表明,将显微结构设计为高强度基体+亚稳相构成的复相组织具有同时提高金属材料强度和塑性的巨大潜力。含亚稳相的超细晶金属材料具有良好塑性变形能力的原因在于亚稳相具有的trip效应(相变诱导塑性)可使材料具有优异的加工硬化能力。因此,建立体现含亚稳相金属材料中各组成相对流变应力或加工硬化率贡献的模型将有利于深入理解含亚稳相金属材料的塑性变形机理,以便基于塑性变形机理开发相关调控方法进一步改善其塑性变形能力。

[0004]

目前,所建立的相关模型多针对单个应变诱导相变过程,但是实际上近期开发的含亚稳相金属材料存在多个应变诱导相变过程。例如,亚稳超细晶奥氏体不锈钢会同时发生奥氏体向体心立方马氏体、奥氏体向六方马氏体和六方马氏体向体心立方马氏体的应变诱导相变过程。现有基于单个应变诱导相变的流变应力模型显然无法准确描述具有多个应变诱导相变过程的金属材料的塑性变形行为。因此,有必要在现有明确物理含义模型的基础上针对含多个应变诱导相变过程的金属材料,建立体现各组成相对流变应力或加工硬化率贡献的模型以便深入;理解这类金属材料的塑性变形机理。为此,提出一种亚稳复相金属材料流变应力模型的构建方法。

技术实现要素:

[0005]

本发明所要解决的技术问题在于:如何建立体现各组成相对流变应力或加工硬化率贡献的模型以便深入理解这类金属材料的塑性变形机理,提供了一种亚稳复相金属材料流变应力模型的构建方法。

[0006]

本发明是通过以下技术方案解决上述技术问题的,本发明包括以下步骤:

[0007]

s1:使用olson-cohen模型或其他具有物理意义的模型构建亚稳金属材料在塑性变形过程中产生的新相p1,p2,

…

pi的体积分数v

p1

,v

p2

…

v

pi

随应变(ε)变化的关系;

[0008]

步骤s1的具体过程如下:

[0009]

s11:分别将p1作为一个整体,(p1+p2)作为一个整体,

…

(p1+p2+

…

+pi)作为一个整体,使用olson-cohen模型v

p

=1-(1-v0)exp{-β[1-exp(-αε)]

m

}或其他具有物理意义的模型建立它们的体积分数v

p1

,v

p1+p2

,

…

v

p1+p2+

…

+pi

随应变ε变化的关系,如下所示;

[0010]

v

p1

=1-(1-v

10

)exp{-β1[1-exp(-α1ε)]

m1

}

ꢀꢀꢀ

(1-1)

[0011]

v

p1+p2

=1-(1-v

20

)exp{-β2[1-exp(-α2ε)]

m2

}

ꢀꢀꢀ

(1-2)

[0012]

…

[0013]

v

p1+p2+

…

+pi=

1-(1-v

i0

)exp{-βi[1-exp(-αiε)]

mi

}

ꢀꢀꢀ

(1-i)

[0014]

s12:那么,亚稳金属材料基体相p0和在塑性变形过程中产生的新相p1,p2,

…

pi的体积分数v

p0

,v

p1

,v

p2

…

v

pi

可表示为;

[0015]

v

p0

=1-v

p1+p2+

…

+pi

ꢀꢀꢀ

(2-0)

[0016]

v

p1

=v

p1

ꢀꢀꢀ

(2-1)

[0017]

v

p2

=v

p1+p2-v

p1

ꢀꢀꢀ

(2-2)

[0018]

…

[0019]

v

pi

=v

p1+p2+

…

+pi-v

p1+p2+

…

+pi-1

ꢀꢀꢀ

(2-i)

[0020]

s13:将(p1+p2+

…

+pi)作为一个整体、(p2+p3+

…

+pi)作为一个整体、

…

(pi-1+pi)作为一个整体和p

i

的体积分数v

p1+p2+

…

+pi

、v

p2+p3+

…

+pi

、

…

v

pi-1+pi

和v

pi

表示如下:

[0021]

v

p1+p2+

…

+pi

=v

p1+p2+

…

+pi

ꢀꢀꢀ

(3-1)

[0022]

v

p2+p3+

…

+pi

=v

p1+p2+

…

+pi-v

p1

ꢀꢀꢀ

(3-2)

[0023]

…

[0024]

v

pi-1+pi

=v

p1+p2+

…

+pi-v

p1+p2+

…

+pi-2

ꢀꢀꢀ

(3-i-1)

[0025]

v

pi

=v

pi

ꢀꢀꢀ

(3-i)

[0026]

s2:构建亚稳金属材料基体相p0和在塑性变形过程中产生的新相p1,p2,

…

pi的应力随应变ε变化的物理模型;

[0027]

步骤s2的具体过程如下:

[0028]

s21:使用kocks-mecking模型(式4)或其他具有物理意义的模型描述只有亚稳金属材料基体相p0和在塑性变形过程中产生的新相p1,p2,

…

pi单独构成的材料的拉伸应力f

p0

,f

p1

,f

p2

,

…

f

pi

随应变ε变化的关系,如下所示:

[0029][0030][0031][0032]

…

[0033][0034]

s22:使用kocks-mecking模型分别描述由(p1+p2+

…

+pi)、(p2+p3+

…

+pi)、

…

pi构成的材料的拉伸应力f

p1+p2+

…

+pi

、f

p2+p3+

…

+pi

、

…

f

pi

随应变ε变化的关系,如下所示:

[0035]

[0036][0037]

…

[0038]

f

pi

=f

pi

ꢀꢀꢀ

(5-i)

[0039]

s3:将亚稳金属材料看作由基体相p0和(p1+p2+

…

pi)整体构成,将p1,p2,

…

pi组成的材料看作由p1和(p2+p3+

…

pi)整体构成,将p2,p3,

…

pi组成的材料看作由p2和(p3+p4+

…

pi)整体构成,

…

将pi-2,pi-1,

…

pi组成的材料看作由pi-2和(pi-1+pi)整体构成,使用修正gladman混合定则(式6)构建体现各组成相对亚稳金属材料流变应力贡献的模型,如下所示:

[0040][0041][0042][0043]

…

[0044][0045][0046]

其中:

[0047][0048][0049]

…

[0050][0051]

s4:将步骤s1和步骤s2中构建的组成相体积分数物理模型和组成相应力物理模型嵌套在步骤s3中构建的流变应力模型,便得到了体现亚稳金属材料基体相p0和在塑性变形过程中产生的新相p1,p2,

…

pi对其流变应力(s)贡献的应力-应变模型,如下所示:

[0052][0053]

步骤s2的具体过程如下:

[0054]

s41:基体相p0和在塑性变形过程中产生的新相p1,p2,

…

pi对亚稳金属材料流变

应力s的贡献s0,s1,s2,

…

s

i

可如下式表示;

[0055][0056][0057][0058]

…

[0059][0060]

s

i

=s-s

1-s

2-...s

i-1

ꢀꢀꢀ

(9-i)

[0061]

s42:对式9-0至式9-i求导便得到了基体相p0和在塑性变形过程中产生的新相p1,p2,

…

pi对亚稳金属材料加工硬化率的贡献(ds/dε)

p0

,(ds/dε)

p1

,(ds/dε)

p2

,

…

(ds/dε)

pi

。

[0062]

本发明相比现有技术具有以下优点:该亚稳复相金属材料流变应力模型的构建方法,针对含亚稳相金属材料,在建立了具有物理冶金意义、体现组成相对其流变应力贡献的应力-应变模型的同时,还便于深入区分理解组成相在亚稳金属材料加工硬化过程中的作用和贡献;另外采用本发明的模型构建方法及模型可编写成标准计算软件,进一步提高获取相关信息的效率,值得被推广使用。

附图说明

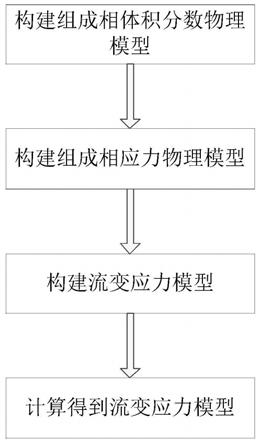

[0063]

图1是本发明实施例一中亚稳复相金属材料流变应力模型构建方法的流程示意图;

[0064]

图2是本发明实施例二中实测亚稳超细晶奥氏体不锈钢的各组成相体积分数和拟合结果;

[0065]

图3是本发明实施例二中实测各相对亚稳超细晶奥氏体不锈钢的流变应力贡献和拟合结果;

[0066]

图4是本发明实施例二中实测各相对亚稳超细晶奥氏体不锈钢的加工硬化率贡献和拟合结果。

具体实施方式

[0067]

下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0068]

实施例一

[0069]

如图1所示,本实施例提供一种技术方案:一种亚稳复相金属材料流变应力模型的构建方法,包括以下步骤:

[0070]

s1:使用olson-cohen模型或其他具有物理意义的模型构建亚稳金属材料在塑性变形过程中产生的新相p1,p2,

…

pi的体积分数v

p1

,v

p2

…

v

pi

随应变(ε)变化的关系;

[0071]

步骤s1的具体过程如下:

[0072]

s11:分别将p1作为一个整体,(p1+p2)作为一个整体,

…

(p1+p2+

…

+pi)作为一个整体,使用olson-cohen模型v

p

=1-(1-v0)exp{-β[1-exp(-αε)]

m

}或其他具有物理意义的模

型建立它们的体积分数v

p1

,v

p1+p2

,

…

v

p1+p2+

…

+pi

随应变ε变化的关系,如下所示;

[0073]

v

p1

=1-(1-v

10

)exp{-β1[1-exp(-α1ε)]

m1

}

ꢀꢀꢀ

(1-1)

[0074]

v

p1+p2

=1-(1-v

20

)exp{-β2[1-exp(-α2ε)]

m2

}

ꢀꢀꢀ

(1-2)

[0075]

…

[0076]

v

p1+p2+

…

+pi=

1-(1-v

i0

)exp{-βi[1-exp(-αiε)]

mi

}

ꢀꢀꢀ

(1-i)

[0077]

s12:那么,亚稳金属材料基体相p0和在塑性变形过程中产生的新相p1,p2,

…

pi的体积分数v

p0

,v

p1

,v

p2

…

v

pi

可表示为;

[0078]

v

p0

=1-v

p1+p2+

…

+pi

ꢀꢀꢀ

(2-0)

[0079]

v

p1

=v

p1

ꢀꢀꢀ

(2-1)

[0080]

v

p2

=v

p1+p2-v

p1

ꢀꢀꢀ

(2-2)

[0081]

…

[0082]

v

pi

=v

p1+p2+

…

+pi-v

p1+p2+

…

+pi-1

ꢀꢀꢀ

(2-i)

[0083]

s13:将(p1+p2+

…

+pi)作为一个整体、(p2+p3+

…

+pi)作为一个整体、

…

(pi-1+pi)作为一个整体和p

i

的体积分数v

p1+p2+

…

+pi

、v

p2+p3+

…

+pi

、

…

v

pi-1+pi

和v

pi

表示如下:

[0084]

v

p1+p2+

…

+pi

=v

p1+p2+

…

+pi

ꢀꢀꢀ

(3-1)

[0085]

v

p2+p3+

…

+pi

=v

p1+p2+

…

+pi-v

p1

ꢀꢀꢀ

(3-2)

[0086]

…

[0087]

v

pi-1+pi

=v

p1+p2+

…

+pi-v

p1+p2+

…

+pi-2

ꢀꢀꢀ

(3-i-1)

[0088]

v

pi

=v

pi

ꢀꢀꢀ

(3-i)

[0089]

s2:构建亚稳金属材料基体相p0和在塑性变形过程中产生的新相p1,p2,

…

pi的应力随应变ε变化的物理模型;

[0090]

步骤s2的具体过程如下:

[0091]

s21:使用kocks-mecking模型(式4)或其他具有物理意义的模型描述只有亚稳金属材料基体相p0和在塑性变形过程中产生的新相p1,p2,

…

pi单独构成的材料的拉伸应力f

p0

,f

p1

,f

p2

,

…

f

pi

随应变ε变化的关系,如下所示:

[0092][0093][0094][0095]

…

[0096][0097]

s22:使用kocks-mecking模型分别描述由(p1+p2+

…

+pi)、(p2+p3+

…

+pi)、

…

pi构成的材料的拉伸应力f

p1+p2+

…

+pi

、f

p2+p3+

…

+pi

、

…

f

pi

随应变ε变化的关系,如下所示:

[0098][0099][0100]

…

[0101]

f

pi

=f

pi

ꢀꢀꢀ

(5-i)

[0102]

s3:将亚稳金属材料看作由基体相p0和(p1+p2+

…

pi)整体构成,将p1,p2,

…

pi组成的材料看作由p1和(p2+p3+

…

pi)整体构成,将p2,p3,

…

pi组成的材料看作由p2和(p3+p4+

…

pi)整体构成,

…

将pi-2,pi-1,

…

pi组成的材料看作由pi-2和(pi-1+pi)整体构成,使用修正gladman混合定则(式6)构建体现各组成相对亚稳金属材料流变应力贡献的模型,如下所示:

[0103][0104][0105][0106]

…

[0107][0108][0109]

其中:

[0110][0111][0112]

…

[0113][0114]

s4:将步骤s1和步骤s2中构建的组成相体积分数物理模型和组成相应力物理模型嵌套在步骤s3中构建的流变应力模型,便得到了体现亚稳金属材料基体相p0和在塑性变形过程中产生的新相p1,p2,

…

pi对其流变应力(s)贡献的应力-应变模型,如下所示:

[0115][0116]

步骤s2的具体过程如下:

[0117]

s41:基体相p0和在塑性变形过程中产生的新相p1,p2,

…

pi对亚稳金属材料流变应力s的贡献s0,s1,s2,

…

s

i

可如下式表示;

[0118][0119][0120][0121]

…

[0122][0123]

s

i

=s-s

1-s

2-...s

i-1

ꢀꢀꢀ

(9-i)

[0124]

s42:对式9-0至式9-i求导便得到了基体相p0和在塑性变形过程中产生的新相p1,p2,

…

pi对亚稳金属材料加工硬化率的贡献(ds/dε)

p0

,(ds/dε)

p1

,(ds/dε)

p2

,

…

(ds/dε)

pi

。

[0125]

实施例二

[0126]

下述实施例中亚稳超细晶奥氏体不锈钢,其按重量百分比,合金元素包括0.010~0.080%的c、≤2.00%的mn、≤0.035%的p、≤0.020%的s、≤0.75%的si、8.00~10.50%的ni、18.00~20.00%的cr、≤0.10%的n,余量为fe。

[0127]

s1、使用olson-cohen模型构建亚稳超细晶奥氏体不锈钢在塑性变形过程中产生的体心立方马氏体(p1)和六方马氏体(p2)的体积分数v

p1

,v

p2

随ε变化的关系;

[0128]

s11、分别将p1作为一个整体,(p1+p2)作为一个整体,使用olson-cohen模型v

p

=1-(1-v0)exp{-β[1-exp(-αε)]

m

}建立它们的体积分数v

p1

,v

p1+p2

随应ε变化的关系,如下所示;

[0129]

v

p1

=1-(1-v

10

)exp{-β1[1-exp(-α1ε)]

m1

}

ꢀꢀꢀ

(10-1)

[0130]

v

p1+p2

=1-(1-v

20

)exp{-β2[1-exp(-α2ε)]

m2

}

ꢀꢀꢀ

(10-2)

[0131]

s12、那么,亚稳超细晶奥氏体不锈钢的基体相p0和在塑性变形过程中产生的新相p1,p2的体积分数v

p0

,v

p1

,v

p2

可表示为;

[0132]

v

p0

=1-v

p1+p2

ꢀꢀꢀ

(11-0)

[0133]

v

p1

=v

p1

ꢀꢀꢀ

(11-1)

[0134]

v

p2

=v

p1+p2-v

p1

ꢀꢀꢀ

(11-2)

[0135]

s13:将(p1+p2)作为一个整体和p2作为一个整体的体积分数v

p1+p2

和v

p2

表示如下:

[0136]

v

p1+p2

=v

p1+p2

ꢀꢀꢀ

(12-1)

[0137]

v

p2

=v

p2

ꢀꢀꢀ

(12-2)

[0138]

s2、构建亚稳超细晶奥氏体不锈钢基体相p0和在塑性变形过程中产生的新相p1,p2的应力随ε变化的物理模型;

[0139]

s21、使用kocks-mecking模型描述只有基体相p0和在塑性变形过程中产生的新相p1,p2单独构成的材料的拉伸应力f

p0

,f

p1

,f

p2

随ε变化的关系;

[0140][0141][0142][0143]

s22、使用kocks-mecking模型描述由(p1+p2)构成的材料的拉伸应力f

p1+p2

,随ε变化的关系;

[0144][0145]

s3、将亚稳超细晶奥氏体不锈钢看作由基体相p0和(p1+p2)整体构成,将p1,p2组成的材料由p1和p2构成,使用修正gladman混合定则构建体现各组成相对亚稳超细晶奥氏体不锈钢流变应力(s)贡献的模型;

[0146][0147][0148]

其中,

[0149][0150][0151]

s4、将s1步骤和s2步骤中构建的组成相体积分数物理模型和组成相应力物理模型嵌套在s3步骤中构建的流变应力模型,便得到了体现亚稳超细晶奥氏体不锈钢基体相p0和在塑性变形过程中产生的新相p1,p2对其流变应力(s)贡献的应力-应变模型;

[0152][0153]

s41、基体相p0和在塑性变形过程中产生的新相p1,p2对亚稳超细晶奥氏体不锈钢流变应力(s)的贡献可如下式表示;

[0154][0155]

[0156]

s2=s-s

1-s0ꢀꢀꢀ

(18-2)

[0157]

s42、对式18-0至式18-2求导便得到了基体相p0和在塑性变形过程中产生的新相p1,p2对亚稳超细晶奥氏体不锈钢加工硬化率的贡献(ds/dε)

p0

,(ds/dε)

p1

和(ds/dε)

p2

。

[0158]

为验证所建模型的合理性:

[0159]

将亚稳超细晶奥氏体不锈钢进行基于同步辐射的高能x射线原位拉伸试验,以实测的各相体积分数为纵坐标轴、ε为横坐标轴,使用s11步骤中式10-1和式10-2拟合,拟合参数见表1,结果与实测数据符合的很好,如图2所示(

□

,

○

,

△

和

▽

代表实测数据,实线代表拟合结果);

[0160]

表1 olson-cohen模型拟合实测数据获得的参数表

[0161][0162]

将亚稳超细晶奥氏体不锈钢进行基于同步辐射的高能x射线原位拉伸试验,以实测的各相对其流变应力贡献为纵坐标轴、ε为横坐标轴,采用p0和p1对应的f0、a、g、b实际物理参数(表2)以及表1的参数作为输入参数,使用s41步骤构建的模型进行拟合,拟合参数见表3,结果与实测数据符合的很好,如图3所示(

□

,

○

,

△

,

▽

和

◇

代表实测数据,实线代表拟合结果);

[0163]

表2基体相p0和新相p1对应的f0、a、g、b实际物理参数表

[0164][0165]

表3所建应力-应变模型的拟合参数表

[0166][0167]

更进一步地,以实测的各相对流变应力贡献的导数为纵坐标轴、ε为横坐标轴,使用s41步骤构建的模型的导数形式拟合,结果与实测数据也符合的很好,如图4所示(

□

,

○

,

△

和

■

代表实测数据,实线代表拟合结果);

[0168]

综上所述,上述实施例的亚稳复相金属材料流变应力模型的构建方法,针对含亚稳相金属材料,在建立了具有物理冶金意义、体现组成相对其流变应力贡献的应力-应变模型的同时,还便于深入区分理解组成相在亚稳金属材料加工硬化过程中的作用和贡献;另外采用本发明的模型构建方法及模型可编写成标准计算软件,进一步提高获取相关信息的

效率,值得被推广使用。

[0169]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1