一种流体管网仪表检验的计算方法与流程

[0001]

本发明属于管网计算技术领域,涉及一种流体管网仪表检验的计算方法。

背景技术:

[0002]

钢铁企业、化工企业和城镇燃气输配系统,在正常生产过程中都离不开大型的流体输送管网。在对流体管网中的能源介质进行监测和管理时,需要用到大量的测量仪表:如流量测量和压力测量,准确的仪表测量有助于实现能源的精细化管理。但是,在实际生产过程中,往往存在测量仪表缺失或因为使用年限过长、维护工作不到位导致的仪表测量故障的问题,这也是目前能源管理工作中存在的痛点。大型流体管网中的仪表数量较多,人工很难做到及时维护和修理。

[0003]

另外,仪表“软计量”也称为软仪表技术,它是利用易测过程变量(常称为辅助变量或二次变量,如工业过程中容易获取的压力温度等过程参数),依据这些测过程变量与难以直接测量的待测过程变量(常称主导变量,如精馏塔中各种组分浓度等)之间的数学关系(软测量模型),通过各种计算和估计方法,实现对待测过程变量的测量。

技术实现要素:

[0004]

有鉴于此,本发明的目的在于提供一种流体管网仪表检验的计算方法。

[0005]

为达到上述目的,本发明提供如下技术方案:

[0006]

一种流体管网仪表检验的计算方法,该方法包括以下步骤:

[0007]

s1:对流体管网中所有仪表的测量数据进行采集,结合气源点或用户点的实际工艺情况,对所有仪表测量数据进行预处理,筛选并剔除其中存在明显偏差或错误值的仪表;

[0008]

s2:对通过预筛选的测量点进行仪表校验,是利用冗余测量值交叉计算结合管网的水力计算,来实现仪表数据的校验;

[0009]

s3:将冗余仪表校验的计算结果与实际测量值进行比较,看实际测量值与计算值之间是否存在较大误差,如果存在较大误差则表明该点测量可能存在测量不准确的问题;

[0010]

s4:通过系统对可能存在测量不准确的点进行报警,提示运行维护人员对其进行检修;

[0011]

s5:在故障测量仪表尚未得到及时维修更换,或某个测量点存在仪表缺失的情况时,系统会自动用计算得到的值来替换该点的测量值,实现仪表“软计量”。

[0012]

可选的,所述s1中,对所有仪表测量数据进行预处理时,需要结合每个测量点的工艺特性对仪表测量数据进行判断,剔除明显存在错误的测量数据。

[0013]

可选的,所述s2中,在利用冗余测量值交叉计算时需要结合流体管网的水力计算,来实现仪表数据的校验,每个气源点或用户点只用选取压力或流量测点中的一个数据进行计算,即完成整个管网的水力计算,则另一个未参与管网水力计算的测量点则叫做冗余测量点。

[0014]

可选的,所述s3中,在选取冗余测量值时,通过质量守恒和动量守恒的原理,用某

一个气源或用户点的流量测量值进行水力计算时,计算得到该点的压力值,压力测点作为冗余量不参加管网水力计算;选取某个气源或用户点的压力测量值进行水力计算时,计算得到该点的流量值,流量测点作为冗余量不参加管网水力计算。

[0015]

可选的,在所述s2中,在利用冗余测量值进行交叉计算时,通过每个气源或用户点不同的流量测点或压力的点的选取方式,得到多种管网水力计算方程组的求解组合,得到某个测量点的一系列计算值。

[0016]

可选的,在所述s2中,利用冗余测量值进行交叉计算时,设每个测量仪表出现测量不准确问题的概率是完全随机且相等的,则通过冗余测量数据交叉计算得出的多组计算值应该是服从正态分布的,依次计算这些数据的期望值和标准差;通过比较某个点的计算值和仪表测量值,如果仪表测量值在计算期望值的正负n个标准差内,则认为测量仪表准确,如果不在该范围内则认为测量仪表不准确,其中数字n根据具体生产情况和实际要求确定。

[0017]

可选的,在所述s5后,根据计算值与测量值偏差的大小对测量仪表点进行不同等级的报警,为检修人员提供参考;在故障测量仪表尚未得到及时维修更换,或某个测量点存在仪表缺失的情况时,系统会自动用计算得到的期望值来替换该点的测量值,实现仪表“软计量”。

[0018]

本发明的有益效果在于:通过快速计算定位可能存在测量故障的仪表点,或利用计算值对缺失测量仪表的点实现测量补充,实现流体管网的“软计量”。这种流体管网仪表校验的计算方法及系统主要是利用管网中的冗余测量仪表的测量值进行交叉计算实现测量仪表数据校验功能。此方法及系统可以更加快速而准确地计算出可能存在测量故障的仪表点,为检修人员提供参考,提高工作效率。在故障点或缺失仪表的地方尚未得到有效处理时,该系统可以利用计算数据替代故障或缺失的仪表点,实现流体管网的“软计量”,大大提高企业能源管理的效率和精细程度。

[0019]

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

[0020]

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

[0021]

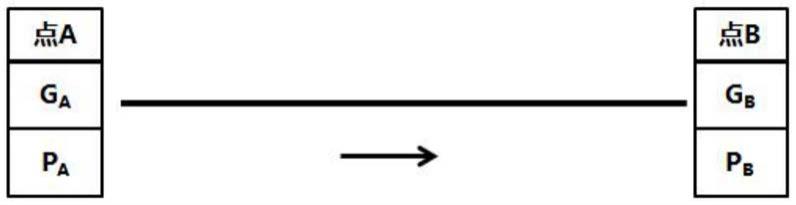

图1为长管道示意图;

[0022]

图2为管网实施图。

具体实施方式

[0023]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相

互组合。

[0024]

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

[0025]

本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

[0026]

请参阅图1~图2,为一种流体管网仪表检验的计算方法。首先通过一段简单的管道解释文中提到的“冗余测量仪表”的含义,如图1所示是一段长管道,流体从气源点a流向用户点b,每个气源和用户都设有流量测量点g和压力测量点p。

[0027]

管道上共有2个气源和用户点,共计4个仪表测量点,分别为气源点a的流量g

a

,压力p

a

和用户点b的流量g

b

,压力p

b

,在管道的水力计算过程中实际仅需要2个测量仪表的数据就可以完成计算。例如选取点a的流量g

a

和压力g

a

,则可通过质量守恒求得点b的流量,再通过管段的压降方程则可求得点b的压力,则在这段管段的水力计算过程中点b的压力和流量都可以通过计算得到,那b点的实际测量值流量g

b

和压力p

b

即为冗余测量仪表。反之也相同,如果选取点b的流量g

b

和压力p

b

作为计算的输入,则可通过计算得到点a的流量与压力,那么点a的实际测量值流量g

a

和压力p

a

即为冗余测量仪表。冗余仪表不是绝对固定的,而是与管段水力计算选取的输入项有关。

[0028]

在实际生产应用过程中,管网往往是多气源多用户的复杂系统,每个气源和用户处都有自己的流量和压力测量仪表,下面结合图2详细说明如何利用冗余测量仪表实现管网仪表的交叉校验。

[0029]

在图2所示的管网中,总共有3个气源点(圆形点1、2、4)和3个用户点(方形点3、5、6),这样的点统一称为边界点。每个边界点与实际生产情况一样,往往都有压力和流量测量仪表。在进行整个管网的水力计算时,可以通过节点法列出整个管网的水力节点方程(节点方程水力计算并非本发明的创新点,所以不展开详细叙述与推导,只做简单说明),其矩阵形式如下所示:

[0030][0031]

其中a为管网节点关联矩阵,为每个管段的压降系数矩阵,a

t

为管网节点关联矩阵的转置矩阵,p为节点压力矩阵,g0为节点流量矩阵。根据上图所示的管段,将水力计算节点方程矩阵展开,可以得到如下方程组:

[0032][0033]

[0034][0035][0036][0037][0038]

展开后共得到6个需要求解的方程组,需要求解的方程组个数始终与边界点个数相等,因为一旦边界点工况(流量或压力)确定后,可通过计算得到管网内任意管段或节点的压力和流量。如果每个边界点都设有压力测量点和流量测量点,那么整个管网的测量点情况如下所示:

[0039]

边界点1:g1\p1[0040]

边界点2:g2\p2[0041]

边界点3:g3\p3[0042]

边界点4:g4\p4[0043]

边界点5:g5\p5[0044]

边界点6:g6\p6[0045]

则待求解方程数量为6个,而已知条件数量为12个,也就是说只需从这12个已知条件中选取6个,就可完成管网的水力方程求解,而未被选取的6个测量点则作为冗余测量仪表点,其值可以通过方程组求解计算得到。为确保方程组的求解高效且稳定,计算仪表的选取应尽量保证每个边界点都选取一个测量量,例如边界点1可选择压力或流量测量值进行计算,则有2种选取办法,总共有6个边界点,每个边界点都有2中选取办法,则总共有2的6次方种选取办法。另外,还需排除两种情况,即每个边界点都选取的是流量测量点(6个g作为计算输入,则压力p不可求)和每个边界点都选取的压力测量点(6个p作为计算输入条件,则流量g不可求)的情况,则总共的选取办法有(2^6-2)共62种,则每个边界点的压力和流量都有(2^6-2)共62个计算值,以边界点1为例,他的流量计算值和压力计算值依次记为和

[0046]

在钢铁企业、化工企业和城镇燃气输配系统中流体介质管网的边界点往往是远远不止6个,但是其计算方法是相同的。例如某个大型管网中有n个边界点,可以通过节点流量方程组列出n个需要求解的方程。每个边界点都有压力和流量测量仪表,计算时可任意选择其中一个作为输入条件,每个边界点有2种选择方案,则n个边界点共有2的n次方种选择方案,排除两种全是压力测量点和全是流量测量点的组合方式情况,则总共是(2^n-2)种输入条件,对每个边界点的压力和流量都可以得到(2^n-2)个计算结果。

[0047]

在实际应用中,要根据仪表实际数量和系统计算能力来确定n的值,例如某个大型管网边界点太多,则n的数值会非常大,而(2^n-2)种组合的求解会耗费大量的计算资源和时间,那么可以通过人为筛选提前剔除一些不太重要的测量点,或选定一些认为测量非常可靠的点不参与校验计算,则可以把n的值控制在合理范围内。

[0048]

接下来说明如何通过将计算值与实际测量值进行比较来判断该边界点的测量仪表是否存在测量问题。还是以图2中的流体管网为例,通过计算可以得到边界点1的62种流

量计算值和压力计算值,依次记为和假设每个仪表出现测量故障的概率是完全随机且相等的,那么用冗余仪表多种组合交叉计算得到的结果应该是符合正态分布的;还需假设管网中的测量仪表大多数是准确的,仅少部分出现了测量不准确的问题,则用冗余仪表多种组合交叉计算得到的某边界点一系列计算结果的期望值则可认为是该边界点的正确值。通过比较实际测量值与计算得到的正确值的偏差程度,来判断仪表实际测量的值是否存在测量问题。

[0049]

通过一组数据来测量数据和计算得到的数据进行比较的过程进行说明,表1为图2管网中6个边界点的测量值情况:

[0050]

表1图2管网中6个边界点的测量值情况

[0051]

名称流量kg/s压力kpa边界点176.4210.1边界点2172.869.6边界点3-92.659.3边界点4201.039.9边界点5-117.959.6边界点6-171.129.0

[0052]

根据选取每个边界点压力或流量组成不同的计算输入条件,共62种组合方式,则每个边界点的压力和流量都会得到62个计算结果,以边界点1的流量值为例,其计算结果如表2所示:

[0053]

表2边界点1的流量值

[0054]

名称流量kg/sg1计算点177.38g2计算点174.56g3计算点175.45

……

g

61

计算点176.29g

62

计算点173.17

[0055]

在假设每个仪表出现测量故障的概率是完全随机且相等的,那么用这种冗余仪表多种组合交叉计算得到的结果应该是符合正态分布的;另外假设管网中的测量仪表大多数是准确的,仅少部分出现了测量不准确的问题,则用冗余仪表多种组合交叉计算得到的某边界点一系列计算结果的期望值则是可以作为该边界点的正确值,偏离期望值较多的则认为是选取到了测量存在故障的仪表作为输入条件计算出来的结果。对计算得到的62个值求期望和标准差,其值分别为:75.82和2.11。把边界点1的流量仪表测量值和计算得到的值作比较,以此来判断该点的测量值是否存在问题。比如在要求较严的情况下,规定测量值在计算期望值的正负1个标准差内,则判定测量准确可靠,如案例中的边界点1流量测量数据在(73.71~77.93)范围内,则认为测量准确。在要求不太严的情况下,规定测量值在计算期望值的正负3个标准差内,则判定测量准确可靠,如案例中的边界点1流量测量数据在(69.49~82.15)范围内,则认为测量准确。

integrated circuit,简称asic)、现场可编程门阵列(field-programmable gate array,简称fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件

[0076]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1